В данной статье рассматривается процесс высокотемпературного пиролиза углеводородов с целью получения ценных компонентов химической промышленности — этилена и ацетилена. Главной проблемой в технологии пиролиза является сильное отложение кокса в зоне впрыска основного технологического аппарата — реактора пиролиза. Российская Федерация входит в десятку ключевых стран — крупнейших производителей этилена и ацетилена, поэтому совершенствование технологии пиролиза является важной государственной задачей. В статье рассмотрен способ снижения коксообразования на стенках реактора за счет нанесения ингибирующего покрытия, состоящего из гидроксида оксалата сурьмы совместно с добавкой диметилсульфоксида.

Ключевые слова: пиролиз, этилен, ацетилен, ингибитор коксообразования, отложение кокса.

Одной из основных проблем в производстве пирогаза является отложения кокса на стенках реактора в зоне впрыска углеводородов. При температурах 1300–1600 °С может формироваться кокс трех типов: волокнистый нитевидный ленточный или игольчатый, слоистый анизотропный, а также аморфный, изотропный, образующий непрочную пленку черного цвета. Природа кокса зависит от скорости коксоотложения. При малой скорости образуется графитоподобный кокс, при большой — нитевидная структура. Из-за высоких температур в зоне впрыска оседают частицы кокса, образуют гидравлическое сопротивление и препятствуют движению потока газов пиролиза. Кроме того, нарастание кокса увеличивает перепад давления и уменьшает эффективный объем реакционной зоны [1].

Для того, чтобы компенсировать это, температуру на входе в реактор нужно постепенно увеличивать. Через несколько недель работы давление или температура достигает максимально допустимого уровня и печь останавливают, чтобы произвести очистку.

На производстве проблему декоксования устраняют за счет подачи водяного пара в зону впрыска. Во время процесса очистки поток углеводородного сырья перекрывают, в реактор подают пар, который реагирует с отложившимся коксом с образованием оксидов углерода. Температуру при этом повышают. Позже к пару добавляют воздух, увеличивают скорость его подачи по мере удаления кокса. Кислород и водяной пар вступают в реакцию с коксом с образованием оксидов углерода [2].

Данное технологическое решение имеет ряд недостатков. Как правило, процесс декоксования проводится раз в 30–50 дней и частая остановка реактора приводит к снижению производительности технологической линии, увеличению расходов и уменьшению срока службы реактора.

Устранить указанные недостатки предлагается нанесением ингибирующего покрытия в зоне впрыска углеводородов, состоящего из гидроксида оксалата сурьмы совместно с добавкой диметилсульфоксида. Диметилсульфоксид по сравнению с другими серосодержащими соединениями имеет ряд преимуществ:

– имеет наибольшее процентное содержание серы (68 %). По этой причине количество ингибирующего реагента расходуется в меньшей степени;

– более удобный в обращении, чем другие серосодержащие добавки. Эта жидкость менее летучая, токсичная и взрывоопасная;

– хороший растворитель соединений сурьмы.

При попадании в зону реакции серосодержащих добавок происходит их разложение с выделением сернистых соединений и сероводорода. У данных продуктов двойное действие. Они образуют на поверхности металла труб сульфидную пленку, препятствуя каталитическому коксообразованию, а также участвуют в гомогенных радикальных реакциях в газовой фазе, что также уменьшает коксообразование.

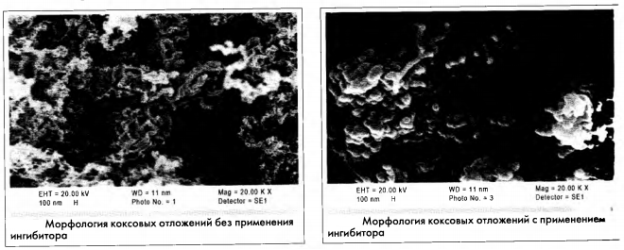

На рисунке 1 показано, что при отсутствии ингибитора гидроксида оксалата сурьмы с ДМСО, имеется высокая плотность структуры кокса, он имеет вид спиральных нитей. В присутствии ингибитора, структура кокса принимает форму слипшихся шариков. В некоторых местах наблюдаются выросты иглообразных волокон. Сравнение структуры осажденного кокса в присутствии ингибитора и без него показывает, что процент пористости кокса в присутствии ингибитора больше, слой кокса становится тоньше.

Рис. 1. Морфология коксовых отложений без применения ингибитора (а), с применением ингибитора (б)

Экспериментально доказано, что при добавлении в реактор пиролиза гидроксида оксалата сурьмы в дозировке 80 ppm и 100 ppm ДМСО, коксообразование при этом снижается более, чем на 90 % по сравнению с экспериментами без использования ингибитора. Значительно уменьшается коксообразование в первые 24 часа работы, в то время, когда происходит самое интенсивное отложение кокса.

Благодаря своей эффективности ингибиторы на основе гидроксида оксалата сурьмы с добавкой ДМСО имеют большой потенциал для развития и совершенствования технологического процесса пиролиза.

Литература:

- Стариков В. Г. Пути интенсификации процесса пиролиза углеводородного сырья. Дис. конд. техн. наук. М.: МИНХ и ГП им. И.М Губкина. — 1997. — 141с.

- Калиненко Р. А., Лавровский К. П., Шевелькова Л. В.// Нефтехимия.1969.№ 9.с.542.