Автоматическое управление насосами возможно при устойчивом питании электроэнергией, исправном состоянии электросилового оборудования, всасывающих и напорных линий, арматуры, линий управления, сигнализации и электропитания.

Надежность работы насосной станции обеспечивается наличием резерва производительности и мощности. Непрерывность электроснабжения и простота схемы коммуникаций дает возможность в короткий срок с минимальным числом операций восстановить нормальный режим работы.

В статье рассмотрены преимущества использования автоматизированных частотнорегулируемых электроприводов в насосных установках. Также регулирование режимов работы насосных установок, основные функции автоматической системы регулирования. Представлена структура автоматизированной насосной станции. Также приведен пример реализации насосной станции с автоматизированным частотно-регулируемым электроприводом на Балхашской обогатительной фабрике.

Ключевые слова: процесс, технология, обогащение, руда, полиметалл, насос, шлам, гидроциклон, электропривод, частотное регулирование, система, управление, автоматизация.

Балхашская обогатительная фабрика (далее БОФ) осуществляет переработку руды с рудников Саяк, Шатыркуль, Шубарколь, Акбастау, а также повторную переработку медного конверторного шлака. Конечным продуктом является медный концентрат (шлам), представляющий собой твердый, осушенный компонент, содержащий в себе полиметаллы и являющийся конечным продуктом БОФ, направляемым на дальнейшую металлургическую переработку.

Процесс обогащения включает в себя:

- дробление (крупное, среднее, мелкое (отличается по крупности руды на выходе));

- измельчение (в стержневых, затем в шаровых мельницах);

- классификацию (классификаторы типа гидроциклон);

- мокрую флотацию (флота-машины «Усольмаш» и «IF-24»);

- сгущение;

- осушение (в керамических фильтрах).

Существует несколько линий, осуществляющих параллельное обогащение. В каждой содержится до пятидесяти машин, агрегатов, установок. Такие как поточно-транспортные системы; система дробилок и грохотов (крупное, среднее и мелкое дробление с процессами отсеивания на участке среднего и мелкого дробления); система стержневых и шаровых мельниц (на каждой секции 2 стержневые и 3–4 шаровые мельницы); система гидроциклонов (где в каждой секции установлены не менее четырех гидроциклонов с шламовыми насосами); система флотационных машин, сгустителей, три керамических фильтра. Технологические агрегаты и линии производства оснащены устройствами первичного контроля (датчиками, конечными выключателями и т. д.). Так как фабрика была открыта в первую треть прошлого века, то большая часть технологических процессов не автоматизирована. Объектом анализа является отдельная установка — шламовый насос-гидроциклон, выполняющая функции классификации руды.

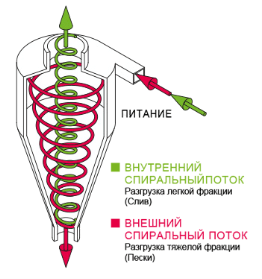

Принцип работы гидроциклона заключается в разделении потоков мелких и крупных фракций (Рис 1). Этот процесс должен происходить под определённым давлением воды, так как при пониженном давлении разделения частиц не будет происходить, а при высоком давлении крупная фракция будет попадать на участок флотации, что приведёт к её неэффективной работе. Работа гидроциклона происходит следующим образом: в верхнюю часть агрегата подаётся поток пульпы под давлением, за счёт действия силы притяжения и возникающей центробежной силы в конической части гидроциклона возникает вращающийся вокруг его оси поток, в центре этого потока будут находиться лёгкие частицы (с меньшей кинетической энергией), а по краям — частицы с большей массой. Поток тяжёлых частиц, обладая большой кинетической энергией, обеспеченной силой тяжести, будет выдавливать поток лёгких частиц в верхнюю часть гидроциклона, а сам уходить через нижнее отверстие.

Рис. 1. Принцип работы гидроциклона

После прохождения гидроциклона поток тяжёлых, крупных частиц отправляется повторно в шаровые мельницы для измельчения. Поток лёгких и мелких частиц поступает на участок флотации. В план автоматизации проекта входит внедрение частотного преобразователя серии FR-A760 фирмы Mitsubishi Electric, промышленного контроллера серии FX также фирмы Mitsubishi Electric, системы датчиков и панели визуализации Got 1000. [6]

В зависимости от показаний датчиков давления и уровня контроллер FX будет генерировать задания для частотного преобразователя. Предполагается, что оператор участка гидроциклонов будет иметь возможность контролировать и изменять параметры процесса классификации через панель Got 1000. Использование частотных преобразователей фирмы Mitsubishi Electric позволит организовать ряд защит двигателя шламового насоса, в том числе защиту от перегрева и перенапряжения.

В настоящее время осуществляется решение следующих задач модернизации системы управления и электропривода гидроциклонов технологического участка:

- оснащение шламовых насосов частотно-регулируемыми асинхронными приводами;

- разработка алгоритма работы гидроциклонов и насосов по типу «1 насос — 1 гидроциклон»;

- разработка алгоритмов автоматического управления, контроля, защиты, блокировки и сигнализации элементов технологического процесса;

- разработка алгоритмов автоматического управления и регулирования насосными агрегатами и исполнительными механизмами регулирующих органов;

- выбор оборудования и контрольно-измерительных приборов;

- анализ режимов работы частотно-регулируемого электропривода отдельного насоса;

- разработка структуры системы оперативно-диспетчерского управления (ОДУ) технологического участка;

- разработка алгоритмов работы ОДУ технологического участка;

- выбор SCADA-системы и разработка программно-аппаратного обеспечения ОДУ технологического участка;

- отладка работы элементов и систем автоматизации средствами математического и имитационного моделирования;

- разработка технической документации проекта;

- поэтапное внедрение проекта модернизации.

Центробежный насос (шламовый) обеспечивает движение жидкости и необходимый напор за счёт центробежной силы, возникающей при воздействии лопастей рабочего колеса на жидкость.

Для поддержания постоянного давления в гидроциклоне, скорость вращения электропривода шламового насоса должна быть постоянной. Но в связи с большой вязкостью материала, процесс разгона двигателя должен осуществляться постепенно. Так как на БОФ поступает руда с разных рудников, соответственно разного состава, пульпа имеет разные исходные характеристики, которые должны учитываться при классификации.

Принципы модернизации электроприводов шламовых насосов

В электроприводах шламовых насосов используются асинхронные двигатели. Регулирование скорости вращения вала двигателя шламового насоса должно осуществляться от показаний датчика давления, установки. При полном опустошении ЗУМПФа.

Остальное время система работает в зависимо от расхождения показаний датчика давления в гидроциклоне с заданным оператором процесс классификации давлением.

Проектом модернизации БОФ предполагается энергосбережение и защита технологических агрегатов с насосными установками в сетях, использование асинхронных двигателей с управлением от преобразователей частоты.

Регулирование рабочего режима можно произвести двумя способами:

- трубопровода — при заданном значении геометрической высоты с помощью задвижки на напорном трубопроводе (изменением давления материала, подающегося в насос);

- насоса — путем изменения частоты вращения вала насоса.

Векторное управление асинхронными двигателями, позволяет формировать гармонические токи, напряжения фаз (скалярное управление и обеспечение управления магнитным потоком двигателя. Напряжения, токи, потокосцепления в этом случае рассматриваются как пространственные векторы.

При векторном управлении в асинхронном электроприводе в переходных процессах имеется возможность поддерживать постоянство потокосцепления ротора, в отличие от скалярного регулирования, где потокосцепление ротора в переходных процессах меняется при изменении токов статора и ротора, что приводит к снижению темпа изменения электромагнитного момента. В приводе с векторным управлением, где потокосцепление ротора можно поддерживать постоянным, электромагнитный момент изменяется так быстро, как быстро изменяется составляющая тока статора (аналогия с изменением момента при изменении тока якоря в машине постоянного тока).

При векторном управлении в звене управления подразумевается наличие математической модели регулируемого электропривода. Режимы векторного управления классифицируются следующим образом:

По точности математической модели электродвигателя, используемой в звене управления:

‒ использование математической модели без дополнительных уточняющих измерении устройством управления параметров электродвигателя (используются лишь типовые данные двигателя, введенные пользователем);

‒ использование математической модели с дополнительными уточняющими измерениями устройством управления параметров электродвигателя, т. е. активных и реактивных сопротивлений статора/ротора, напряжения и тока двигателя.

По наличию или отсутствию обратной связи датчика скорости векторное управление разделяется:

‒ на управление двигателем без обратной связи по скорости — при этом устройством управления используются данные математической модели двигателя и значения, полученные при измерении тока статора и/или ротора;

‒ управление двигателем с обратной связью по скорости — при этом устройством используются не только значения, полученные при измерении тока статора и/или ротора электродвигателя (как в предыдущем случае), но и данные о скорости (положении) ротора от датчика, что в некоторых задачах управления позволяет повысить точность отработки электроприводом задания скорости (положения). [3]

Принципы автоматизации системы управления электроприводами шламовых насосов гидроциклонов

В цехе имеется 30 гидроциклонов. Режим работы технологических агрегатов на участке классификации определяется количеством поступившей на переработку руды. Количество гидроциклонов (не считая резервных) рассчитано на максимальную загрузку секций. При повышении количества руды, поступающей на переработку, в работу включается следующая секция измельчения со своим участком классификации.

Каждая секция измельчения включает 1 стержневую мельницу, 1–2 шаровых мельницы, 1 зумпф, 2–3 гидроциклона. При переизбытке поступающей руды на секцию в работу включается следующая секция. При неготовности к работе одного из агрегатов секции в работу включается другая секция или полусекция. Вследствие того, что на фабрику поступает руда с различных рудников, а соответственно разного химического состава и с разными физическими свойствами, она подвергается различным степеням измельчения (путём вторичного прохождения пульпы через матрицы). Секции отличаются друг от друга по количеству шаровых мельниц в зависимости от того, какая руда по ним проходит. При выходе из работы секции с 5-ю мельницами она заменяется соответствующей ей секцией с соответствующим количеством гидроциклонов (Таблица 1).

Таблица 1

Электромеханическое оборудование участка классификации

|

Агрегат |

Тип |

Габариты, мм |

Масса, кг |

Примечание |

|

Гидроциклон |

Цилиндроконический |

Диаметр цилиндрической части — 1500 Угол конуса — 20° Высота — 2700 |

Производительность до 2100/час Крупность слива до 300 мкм |

|

|

Шламовый насос |

Циркуляционный насос |

Длина — 1554 Высота — 1025 Ширина — 1000 |

95 |

Производительность — 700 /час Напор — 52 м |

|

Двигатель |

Асинхронный |

Длина — 925 Мах диаметр — 680 |

590 |

Мощность — 110 кВт Номинальный ток -152 А Номинальное напряжение: 472–660 В |

Поток измельченной руды вместе с водой (пульпа) из каждой мельницы поступает по наклонному желобу в ЗУМПФ. В существующей технологической схеме, количество руды в жёлобе не контролируется. Одновременно в ЗУМПФ может поступать пульпа от 1–2 мельниц.

Из всех работающих ЗУМПФов пульпа откачивается через входной трубопровод шламовых насосов. В существующем процессе включение шламовых насосов осуществляется вручную оператором технологического процесса.

Алгоритм включения насосов зависит от уровня пульпы в ЗУМПФе, основным требованием является недопущение уровня пульпы до нижней отметки. В настоящее время эти отметки контролируются ультразвуковым датчиком уровня.

В существующем технологическом процессе задействован асинхронный короткозамкнутый электропривод с релейно-контактной системой управления и традиционными защитами от перегрузки. Перегрузка электродвигателя возможна, когда в гидроциклоне, или в патрубках, повышается давление вследствие закупоривания отводящих трубопроводов.

Многократно наблюдались ситуации, когда шламовые насосы работали на «упор» и их двигатели выходили из строя.

Анализ литературных источников не позволяет утверждать, что свойства подобных объектов изучены и могут эффективно использоваться при проектировании автоматизированного электропривода шламового насоса. В то же время очевидно, что использование частотно-регулируемого электропривода в функции от давления и уровня должно быть эффективно в рассматриваемом технологическом процессе.

Источниками информации, характеризующими процесс классификации, являются датчики давления и уровня. Датчики давления должны быть установлены в верхнюю цилиндрическую часть гидроциклона. Датчики уровня устанавливаются в крышке ЗУМПФа. На данный момент такие датчики установлены на 10 % агрегатов участка классификации.

Заключение

Данная автоматизация производственного процесса позволит контролировать работу гидроциклона, изменять параметры процесса классификации руды, что значительно облегчит работу оператора.

Использование частотных преобразователей фирмы Mitsubishi Electric позволит организовать ряд защит двигателя шламового насоса, в том числе защиту от перегрева и перенапряжения.

Литература:

1- Белов М. П. Автоматизированный электропривод и системы автоматизации: учебное пособие для студ. высш. учеб, заведений / М. П. Белов, В. А. Новикова, Л. Н. Рас- судов. — 2-е изд. стер. — М.: Издательский центр «Академия», 2004. — 576 с.

2- ТОО KAZPROM AVTOMATIKA [электронный ресурс] https://avtomatika.kz/katalog/seriya-fr-f700/.

3- Чиликин М. Н., Ключев В. И., Сандлер А. С. Теория автоматизированного электропривода — М.: Энергия, 1979.- 615 с.

4- Удут Л. С., Кояин И. В., Мальцева О. П. Проектирование и исследование автоматизированных электроприводов. Томск: Издательство Томского политехнического университета, 2007. -152 с.

5- Денисов А. Ю. Модернизация системы управления и электропривода шламовых насосов гидроциклонов обогатительной фабрики // Тезисы докладов республиканской научной конференции «Вклад молодёжной науки в реализацию стратегии Республики Казахстан».