В Техническом Регламенте Таможенного Союза (ТР ТС 013/2011) «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу» строго оговорены нормы по содержанию общей серы. Так, дизельное топливо должно содержать не более 0,001% масс серы. Но процессы гидрооблагораживания, наиболее широко распространенные на сегодняшний день, практически достигли предела своей эффективности, и доведение содержание серы в нефтепродуктах до 0,005% масс. и ниже с их помощью экономически невыгодно. Таким образом, особую актуальность приобретает поиск новых экономически эффективных методов снижения содержания общей серы в продуктах переработки нефти. Один из таких методов — окислительное обессеривание озоном. В результате окислительной десульфуризации сернистые соединения окисляются в более полярные классы соединений (сульфоксиды, сульфоны), которые затем легко удаляются традиционными методами разделения.

В составе дизельных фракций нефти содержатся разнообразные сернистые соединения. В результате прохождения топлива через блок гидроочистки наиболее тяжело обессериванию подвергаются соединения дибензотиофена, так как скорость их разложения весьма низка. В связи с этим, данная научная работа направлена на исследование процесса окисления именно производных дибензотиофена, содержащихся в дизельном топливе.

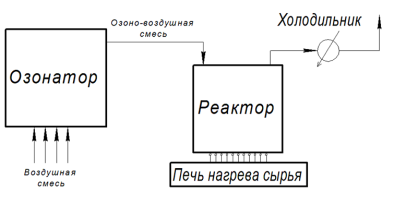

Экспериментальные исследования проводили на лабораторной установке, представленной на рисунке 1.

Озонатор ОГВК-01 газоразрядным методом преобразует воздух в озоно-воздушную смесь, которая затем поступает в реактор, где барботирует через слой нагретой жидкости. Обнаружение и определение соединений, входящих в состав топлива, производили на хромато-масс-спектрометре SHIMADZU GCMS-QP2010 Ultra. Ввиду невозможности распознавания всех химических веществ, входящих в состав дизельной фракции, испытания по осуществляли на эталонной смеси, состоящей из октана и дибензотиофена.

Рис. 1. Принципиальная схема лабораторной установки

Озонирование эталонной смеси проводили в интервале от температуры, близкой к комнатной (20 °С), до температуры начала термического разложения озона (50 °С). Остальные параметры поддерживали постоянными: концентрация озона в озоно-воздушной смеси 6,6 мл/л; давление в системе 0,2 МПа; расход озоно-воздушной смеси 65 л/час. В качестве катализаторов процесса использовали азотную и уксусную кислоты (в количестве 1-2% масс.).

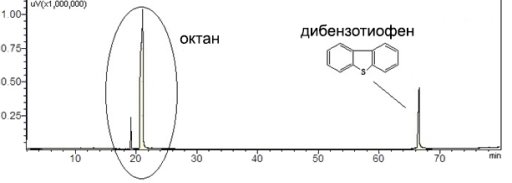

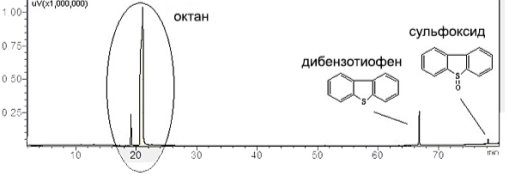

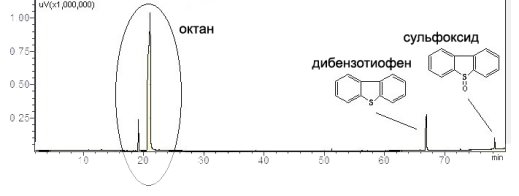

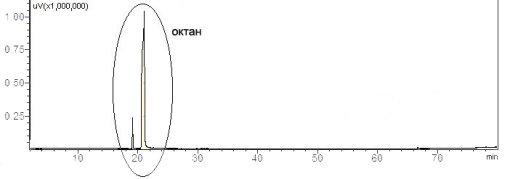

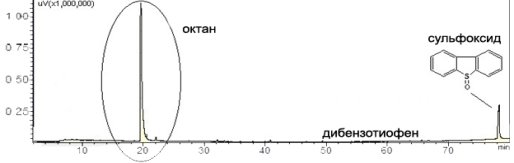

Хромато-масс-спектрометрический анализ химического состава смесей, полученных после озонирования, показал, что окисление сернистых соединений при 50 ˚С не дало ожидаемых результатов, сульфоны и сульфоксиды, как продукты озонирования дибензотиофена, обнаружены не были. Анализ хроматограмм озонирования образцов смеси при 20 ˚С показал, что в результате окисления степень конверсии дибензотиофена при 20 и 40 мин. озонирования отличается незначительно, поэтому проведение озонирования в течение 40 минут является нецелесообразным. На рисунках 2-6 представлены хроматограммы, полученные в результате опытов.

Рис. 2. Хроматограмма эталонной смеси до озонирования

Рис. 3. Хроматограмма эталонной смеси после озонирования при 20 0С

в течение 20 минут без использования катализатора

Рис. 4. Хроматограмма эталонной смеси после озонирования при 20 0С

в течение 20 минут с добавлением уксусной кислоты

Рис. 5. Хроматограмма эталонной смеси после озонирования при 20 0С

в течение 20 минут с добавлением азотной кислоты (верхний слой)

Рис. 6. Хроматограмма эталонной смеси после озонирования при 20 0С

в течение 20 минут с добавлением азотной кислоты (нижний слой)

Количество образовавшегося сульфоксида в опыте с добавлением уксусной кислоты, незначительно выше, чем в опыте без применения катализатора (рисунок 3), что доказывает нецелесообразность использования уксусной кислоты в данном процессе. В результате проведения опыта с добавлением азотной кислоты произошло разделение эталонной смеси на два слоя. Верхний слой представлен октаном и незначительной частью дибенозтиофена, нижний слой – октаном и сульфоксидом дибензотиофена. Степень конверсии дибензотиофена в данном опыте максимальна и составляет 95%. Массовые доли дибензотиофена и образовавшегося в результате реакции сульфоксида дибензотиофена приведены в таблице 1.

Таблица 1

Результаты экспериментов

|

Номер опыта |

Tсм, °С |

tоз, мин |

Катализатор |

Массовая доля дибензтиофена,% масс. |

Массовая доля сульфоксида,% масс. |

Степень конверсии α,% |

|

0 |

– |

– |

– |

1,74 |

0 |

– |

|

1 |

20 |

20 |

– |

1,044 |

0,348 |

40 |

|

2 |

20 |

40 |

– |

1,04 |

0,35 |

40,2 |

|

3 |

50 |

15 |

– |

1,7 |

0 |

2,2 |

|

4 |

50 |

30 |

– |

1,58 |

0 |

9 |

|

5 |

20 |

20 |

CH3COOH |

0,87 |

0,435 |

50,4 |

|

6 |

20 |

40 |

CH3COOH |

0,85 |

0,421 |

51 |

|

7 |

50 |

15 |

CH3COOH |

1,71 |

0 |

1,7 |

|

8 |

50 |

30 |

CH3COOH |

1,6 |

0 |

8 |

|

9 |

20 |

20 |

HNO3 |

0,087 |

1,479 |

95 |

|

10 |

20 |

40 |

HNO3 |

0,087 |

1,48 |

95 |

|

11 |

50 |

15 |

HNO3 |

1,7 |

0 |

2,2 |

|

12 |

50 |

30 |

HNO3 |

1,68 |

0 |

3,4 |

Таким образом, исследования процесса озонирования эталонной смеси, содержащей в своем составе соединение дибензтиофена, показали, что оптимальными параметрами процесса являются: температура озонирования 20 0C, время контакта смеси с озоном 20 мин, концентрация озона в озоно-воздушной смеси 6,6 мл/л, катализатор процесса – азотная кислота (в количестве 1% масс.). Полученные экспериментальные данные могут быть использованы при разработке новых подходов к решению проблемы обессеривания фракций нефтей.

Литература:

- Капустин, В. М. Технология переработки нефти. Часть вторая. Физико-химические процессы / В. М. Капустин, А. А. Гуреев. – М.: Химия, 2015. – 400 с.