Ключевые слова: рефрижератор, термодинамическое состояние, хладагент, холодильная установка, дросселирование.

Принцип работы рефрижератора

Рефрижератор — это холодильная установка, предназначенная для перевозки скоропортящихся продуктов. Основная задача установки — это поддержание оптимальной температуры на протяжении периода перевозки продукта. [1]

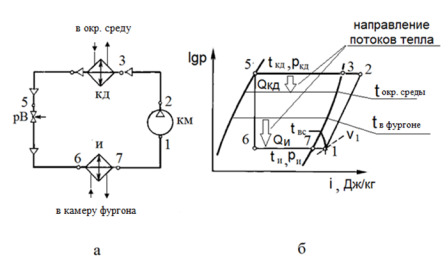

Холодильная установка рефрижератора рассчитана для передачи теплоты от холодного источника к горячему. Согласно второму закону термодинамики теплота не может переходить от холодного тела к горячему сама собой. В холодильной установке такая передача теплоты происходит благодаря механической энергии компрессора, затрачиваемой на сжатие и подачу паров хладагента по кругу циркуляции холодильной машины. На рисунке 1а видим схематический принцип работы холодильной установки, а на рисунке 1б показан принципиальный цикл холодильной установки. [2]

Рис. 1. А — схема работы холодильной установки; б — цикл работы холодильной установки рефрижератора. 1,2-компрессор, 3-конденсатор, 5-регулирующий вентиль; 6,7-испаритель

Основными составляющими частями холодильной установки рефрижератора являются: компрессор, получающий энергию от двигателя автомобиля; конденсатор, находящийся снаружи рефрижератора; испаритель, установленный внутри фургона; терморегулирующий расширительный вентиль, являющийся регулирующим дросселирующим устройством; хладагент, циркулирующий в системе как охлаждающее вещество с определёнными физическими характеристиками.

Компрессор. В компрессоре над газом совершается техническая работа LТЕХН, Дж, она ровна:

LТЕХН = ‒ LКМ, (1)

Где LКМ — работа компрессора, Дж.

Знак минус говорит о том, что не газ совершает работу (как, например, в детандере), а, наоборот, над газом совершается работа. В компрессоре происходит адиабатное сжатие, то есть без теплообмена с окружающей средой (Q=0), сжимается до давления Р2 и нагревается до температуры Т2 (см. рисунок 1б процесс 1–2). В случае адиабатного процесса работа сжатия идет по закону сохранения и превращения энергии, в этом случае изменяется только энтальпии газа. В компрессоре происходит сжатие хладагента, за счёт чего его температура повышается.

Конденсатор. В конденсаторе горячий хладагент охлаждается при постоянном давлении (р2–5=const). За счёт охлаждения газ сначала превращается в пар, который постепенно конденсируется и превращается в жидкость (см. рисунок 1б линия конденсации 2–5). Следует учитывать, что процесс конденсации в области “жидкость + пар” (отрезок 3–5 на линии конденсации) происходит не только при постоянном давлении РКД, но и при постоянной температуре ТКД. Это происходит до тех пор, пока весь пар не превратиться в жидкость (точка 5). Тепло при конденсации отводится от рабочего тела и передаётся окружающей среде.

Таким образом, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя тепло.

Терморегулирующий вентиль (ТрВ). Терморегулирующий вентиль необходим для создания требуемой разности давлений между конденсатором и испарителем, при котором происходит цикл теплопередачи. В регулирующем вентиле хладагент расширяется, проходя через малое отверстие. При этом давление его уменьшается, а объём растёт. Процесс расширения в вентиле происходит без совершения внешней технической работы. Совершается только внешняя работа: работа против сил внешнего давления, которую называют работой проталкивания. Совершается ещё одна работа против сил трения, которая переходит в тепло. За счёт этого тепла растёт энтропия парожидкостной смеси хладагента. Особенностью процессов дросселирования парожидкостных смесей является то, что энтальпия в этих процессах остаётся постоянной (i5=i6), а энтропия растёт (s6>s5) благодаря работе трения, переходящей в тепло. При дросселировании парожидкостные смеси расширяются, при этом совершается работа между молекулами смесей против сил взаимодействия. Эта работа совершается за счёт внутренней энергии смеси. В общем случае при дросселировании вещество может нагреваться, охлаждаться или не менять свою температуру. Всё зависит от физических свойств вещества и параметров окружающей среды. В рассмотренном случаи используется хладагент 404а, при дросселировании его парожидкостная смесь охлаждается.

Испаритель. Параметры регулирующего вентиля рВ (см. рисунок 1а) рассчитаны так, что давление хладагента в испарителе холодильной установки уменьшается настолько, что вещество начинает кипеть при этом давлении. Хладагент кипит в испарителе И при постоянных температуре ТИ и давлении РИ (см. на рисунке 1б процесс 6–7). Кипение в этом процессе происходит в результате того, что температура парожидкостной смеси хладагента, существенно ниже окружающей его среды в испарителе. Поэтому, согласно второму закону термодинамики, тепло самопроизвольно переходит от более горячего к более холодному телу. Процесс испарения жидкого хладагента в испарителе сопровождается поглощением тепла, которое отбирается от проходящего через испаритель воздушного потока. Воздух, находящийся в фургоне рефрижератора, продувается через испаритель и охлаждается. Влага, содержащаяся в воздухе, конденсируется, либо сливается по дренажным трубкам во внешнюю среду.

Термодинамическое состояние точкой 7 на линии сухого насыщенного пара (см. рисунок 1б). Такой пар нельзя подавать под поршень компрессора, так как при быстром сжатии он может превратиться в жидкость, что будет причиной аварии компрессора и выхода его из строя. Для того чтобы исключить поломку компрессора (устранить так называемый “влажный ход” компрессора), насыщенный пар, перед тем как он направится в компрессор, подогревают естественным путём. При этом сухой насыщенный пар превращается в перегретый пар (см. процесс 7–1), т. е. — в газ, который подаётся на вход компрессора.

Затем хладагент направляется в компрессор и цикл снова повторяется. [3]

Режимы рефрижераторной холодильной установки

Основная задача холодильной установки рефрижератора состоит в создании благоприятных температурных условий на время перевозки груза и поддержание заданных температурно-влажностных режимов в охлаждаемом рабочем помещении фургона во время хранения и транспортировки груза. Температурный диапазон таких холодильных установок: от ―20 до +10ᵒС. Существуют следующие эксплуатационные режимы: охлаждение, нагрев и оттаивание.

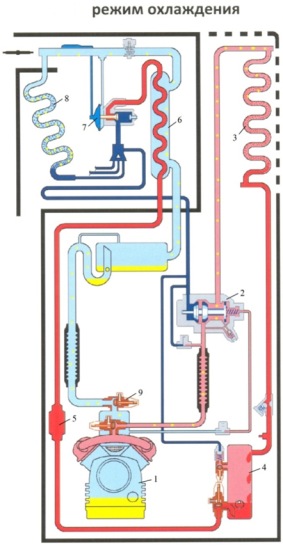

Режим охлаждения. Режим охлаждения (см. рисунок 2) идентичен процессу в холодильной машине. В холодильной установке рефрижератора хладагент циркулирует под давлением. В некоторых точках системы хладагент находится под разным давлением и в разном агрегатном состоянии (жидкость, пар или газ). Процесс перехода из одного агрегатного состояния в другое сопровождается поглощением или выделением тепла. Процесс охлаждения происходит следующим образом. Через всасывающий клапан (линия низкого давления) в компрессор (1) поступает газ хладагент с низким давлением, компрессор сжимает газообразный хладагент от 8 до 11 атм. Сжатие сопровождается повышением температуры хладагента. В процессе сжатия компрессор направляет газ по линии нагнетания

трехходовой клапан (2). Из клапана хладагент следует в конденсатор, и проходит по змеевику конденсатора (3). Змеевик конденсатора омывается воздухом из окружающей среды, который имеет более низкую температуру, чем хладагент. Таким образом, хладагент в змеевике охлаждается до точки конденсации. Процесс конденсации всегда сопровождается выделением тепла, которое отдается потоку воздуха.

После этого жидкий хладагент подается в ресивер (4), а затем поступает во влагоотделитель (5), где отфильтровываются примеси, и удаляется влага.

Жидкий хладагент под высоким давлением направляется в теплообменник (6), где происходит переохлаждение хладагента. На выходе из теплообменника жидкий хладагент направляется в вентиль высокой скорости (7), после него хладагент находится под низким давлением. Температура кипения жидкости ниже температуры в фургоне, и жидкость начинает кипеть (испаряться), превращаясь в газ. Воздух из фургона автомобиля прогоняется через испаритель за счет вентиляторов испарителя. Процесс испарения жидкого хладагента в испарителе сопровождается поглощением тепла, которое отбирается от проходящего через змеевик испарителя (8) воздушного потока. Влага, содержащаяся в воздухе, конденсируется на испарителе и сливается по дренажным трубкам во внешнюю среду. Хладагент перегревается в теплообменнике и идет по линии всасывания, через вентиль всасывания (9) в компрессор и цикл повторяется.

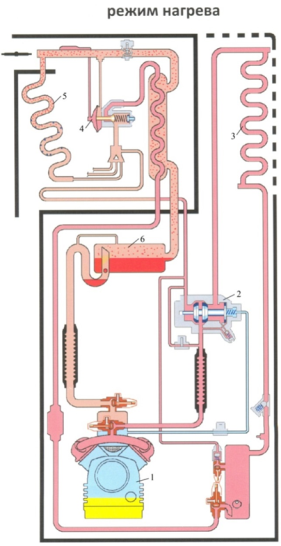

Режим нагрева. Рефрижератор предназначен для использования не только в летний период времени, когда существует необходимость охлаждения продукции до необходимой температуры, но и в зимний период, когда температура перевозимой продукции не должна опускаться ниже предела от 0 до +5 °С (например, при перевозке цветов и зелени). Режим нагрева (см. рисунок 3) происходит следующим образом: через всасывающий клапан в компрессор (1) поступает горячий газ. Компрессор сжимает его и направляет через трехходовой клапан (2) (линия высокого давления) в конденсатор. В режиме нагрева газ проходит по змеевику конденсатора (3), но не конденсируется, а проходит в газообразном состоянии до вентиля высокой скорости (4), после него хладагент поступает в испаритель.

Воздух, который находится в фургоне ниже температуры хладагента, поэтому проходя через змеевик испарителя (5), газ конденсируется. Процесс конденсации хладагента сопровождается выделением тепла, которое отдается потоку воздуха из фургона. Парожидкостный хладагент направляется в накопитель (6), где образуется «зона» жидкость + пар. В накопителе остается жидкий хладагент, а хладагент пар направляется по линии всасывания в компрессор, и процесс повторяется.

Отличительной особенностью работы рефрижераторной установки в режиме тепло является то, что вентиляторы конденсора в течение продолжительного времени не работают. В камере испарителя вентиляторы установки включаются не сразу после первого включения, а с задержкой (в интервале от 1 до 10 минут), которая зависит от температуры внешней среды.

Рис. 2. Режим охлаждения

Рис. 3. Режим нагрева

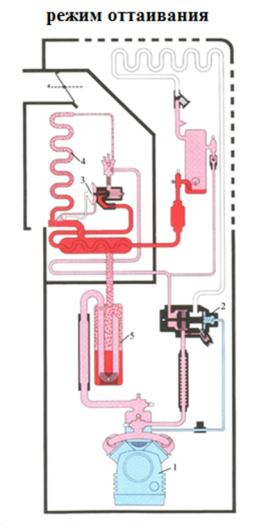

Режим оттаивания. При нормальной эксплуатации на змеевике испарителя постепенно нарастает иней. Периодически этот иней нужно растапливать, чтобы предотвратить поломку в охлаждении и обдувке фургона. Режим оттаивания (см. рисунок 4) происходит следующим образом: горячий газообразный хладагент проходит через змеевик испарителя для растапливания инея (или льда). Горячий газ поступает по линии всасывания в компрессор (1). В режиме оттаивания срабатывает трехходовой клапан (2), который перекрывает вход конденсатора. Поэтому хладагент проходит через открывшийся трехходовой клапан в испаритель (4), где газообразный хладагент начинает конденсироваться. Парожидкостный хладагент поступает в накопитель (5), где образуется «зона» жидкость + пар. В накопителе остается жидкий хладагент, а хладагент пар направляется по линии всасывания в компрессор.

Рис. 4. Режим оттаивания

Талая вода сливается из установки на землю по дренажным трубкам. Во время режима оттаивания заслонка оттаивания закрывается, чтобы воспрепятствовать проникновению тёплого наружного воздуха в грузовой отсек. Предусмотрены два способа включения режима оттаивания: автоматически, при этом используются датчики температуры, и ручное включение позволяет оператору включить цикл оттаивания, нажав на кнопку.

Камера фургона рефрижератора

В настоящее время, существует огромное количество вариантов изготовления бескаркасных стенок, пола и потолка изотермических фургонов. Фургоны подобного типа собирают из так называемых «сэндвич-панелей» (см. рисунок 5). Они различаются между собой количеством слоев. Каждый производитель стремится привлечь клиента, поэтому пытается привнести в конструкцию собственные новинки, но общая суть от этого не меняется. Фургонная надстройка собирается из листов высокопрочного пластика, в промежуток между которыми заливают теплоизоляционную пену (пенополиуретан). Эти материалы, в течение большого количества лет, не теряют своих свойств. [4]

Рис. 5. Камера фургона

Если не брать в расчет «технологии соединения склеиванием без заклепок», «специальные лаки» и другие фирменные ноу-хау, то качество изотермы зависит в первую очередь от толщины стенок и количества слоев.

Напольное покрытие кузова — не менее важный элемент конструкции. Основные теплопотери холодильной установки рефрижератора приходятся на неправильно оборудованный пол фургона. Наиболее удобное в использовании является алюминиевое «дно». Такое покрытие значительно повышает стоимость конструкции, зато имеет неоспоримые преимущества в сравнении с фанерным или резиновым напольным покрытием рефрижератора.

Основное преимущество алюминиевого покрытия является сохранения поверхности от микротрещин, а значит, в напольном покрытии не будут скапливаться частицы перевозимых продуктов. Такой пол удобней и проще чистить, поэтому в фургонах с алюминиевым покрытием отсутствуют неприятные запахи гниения.

Литература:

- Холодильная техника и технология: Учебник / Под ред. А. В. Руцкого. М.: ИНФРА. М. 2004. 587с.

- Белозеров, Г. А. Авторефрижераторный транспорт и контейнеры: Б. С. Бабакин и др. — Санкт-Петербург 2010. 198с.

- Голянд. М.М., Малеванный Б. Н. / Холодильное технологическое оборудование. Учеб. для вузов. — М.: Пищевая промышленность. — 1977г. 336 с.

- Уханов, А. П. Специальная автомобильная техника: уч. пособие/ М. В. Рыблов Д. А. Уханов — Пенза 2016. 130с.