Изготовление теплообменных аппаратов (ТА) судовых ядерных энергетических установок (СЯЭУ) с трубными теплопередающими системами связано с необходимостью крепления труб в трубных досках. Во многих случаях количество закрепленных труб в одном аппарате достигает нескольких сотен и даже тысяч, поэтому длительность цикла и качество изготовления зависит как от их количества, так и от выбранной технологии.

Существующие способы развальцовки труб сложны трудоемки, требуют высокой квалификации рабочих-вальцовщиков. С увеличением рабочих параметров теплоносителя, а значит и нагрузки на вальцовочное соединение, предъявляются новые требования к их качеству. Поэтому для теплообменных аппаратов, работающих в составе ЯЭУ, широко применяют вальцовочные соединения со сваркой труб.

Крепление труб с помощью механических вальцовок

Вальцовочным соединением трубы с трубной доской называют прочно-плотное соединение, которое образуется путем раздачи конца трубы до возникновения прочно напряженного контакта между стенками трубы и трубным отверстием.

Развальцовкой может быть достигнуто прочное и плотное соединение трубы с трубной доской, способное противостоять постоянным и переменным нагрузкам, возникающим при эксплуатации.

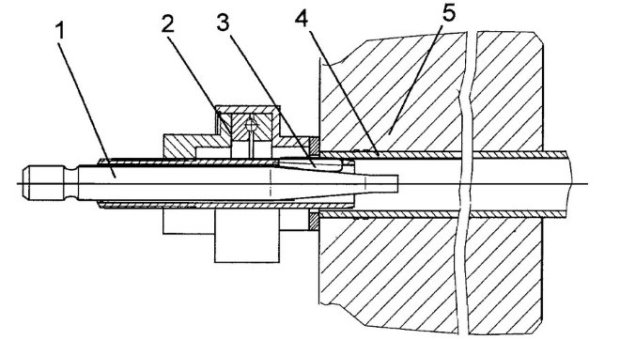

Процесс развальцовки заключается в холодной раздаче раскатке труб в отверстиях трубных досок специальным инструментом, называемым вальцовкой (рис. 1). При этом осевое давление веретена вальцовки 1 сообщается роликам 3, которые при вращении передают радиальное давление на стенки трубы 4. Под действием сил радиального давление труба сначала расширяется до соприкосновения с поверхностью трубного отверстия (период вальцовки), затем давление передается на поверхность отверстия. Металл трубы, обычно более пластичный, за счет уменьшения толщины стенки течет и заполняет все неровности соприкасающихся поверхностей, что и обеспечивает плотность соединения. По мере продвижения веретена внутрь трубы происходит деформация сначала ее конца, а затем и трубной доски. Помимо радиальных деформаций возникают также деформации, направленные вдоль оси трубы, что вызывает незначительное удлинение вальцуемой трубы за счет утонения стенок.

Рис. 1. Крепление трубы с помощью роликовой вальцовки: 1 — веретено, 2 — втулка с подшипником, 3 — ролик, 4 — труба, 5 — трубная доска.

Таким образом, металл трубы получает пластическую деформацию, а металл трубной доски — упругую, однако возможно, что металл трубной доски тоже получит пластическую деформацию, распространяющуюся на незначительную глубину.

По величинам этих деформаций можно судить о качестве получаемых соединений, так как в данном случае деформации, вызывающие остаточные радиальные и тангенциальные напряжения, являются главными характеристиками вальцовых соединений. Величины этих напряжений можно определить расчетным или экспериментальным путем.

Привод вальцовки — пневматический.

На прочность и плотность вальцовочных соединений влияют форма входного конца ролика, определяющая качество внутренний поверхности трубы после раздачи. Как показал опыт, наиболее правильная каплеобразная форма конца ролика, позволяющая развальцевать металл трубы без повреждений.

Сопротивление трубы вырыванию зависит от конструктивных и технологических факторов.

Главных параметров является контактное давление, возникающее между сопряженными поверхностями трубы и трубного отверстия. В данном случае контактное давление равно остаточным радиальным напряжениям. Величина и характер распределения остаточных напряжений определяет прочность и плотность вальцовочного соединения.

Второй фактор, определяющий плотность и прочность вальцовочного соединения — коэффициент трения при осевом смещении.

Шероховатость сопрягаемых поверхностей (труба-отверстие) существенно влияет на прочность и герметичность, которая чем лучше, тем выше класс чистоты (для парогенераторов (ПГ) СЯЭУ класс чистоты трубный отверстий — 4).

Поверхности концов труб и трубных отверстия должны быть гладкими и чистыми, без задиров, накатов, трещин и других дефектов. На поверхности отверстия попускаются единичные кольцевые и спиральные риски глубиной не более 0,1 мм. Эллиптичность отверстий не должна превышать 0,25 мм для диаметров до 50 мм.

Между отверстием и трубной допускается зазор, величина которого должна быть минимальной (диаметр отверстия (26 мм +0,2), отклонения диаметра отверстия (+0,1 мм)) и не выходить за пределы за 4 класса точности. С увеличением зазора ухудшается качество вальцовочного соединения в связи с утонением стенки трубы.

С целью увеличения прочности вальцовочного соединения в трубном отверстии нарезают канавку. Результаты исследований прочности безканавочных соединений и опыта эксплуатации котлов с безканавочными вальцовочными соединениями показывают, что канавка практически не влияет на надежность соединения. Влияние их на прочность соединения также незначительно, кроме того, кольцевые выточки значительно снижают технологичность и усложняют ремонтопригодность соединения, поэтому применять их нецелесообразно.

Вальцовка проводится на участке ![]() мм = 32 мм, который называется вальцовочным поясом.

мм = 32 мм, который называется вальцовочным поясом.

Выступающий конец трубы подвергают, с целью усиления соединения, разбортовки с образованием колокольчика с углом бортовки 15![]() . Высота колокольчика 6

. Высота колокольчика 6![]() 1 мм.

1 мм.

Качество вальцовочных соединений зависит также от состояний поверхности вальцуемых труб. Внутренняя поверхность трубы должны быть гладкой и не иметь вмятин, задиров, накатов, шелушения, мелких трещин и других дефектов.

Обварка труб

Обварку труб делают в тех случаях, когда предъявляются высокие требования герметичности трубных соединений, что имеет место при изготовлении соединений ПГ СЯЭУ.

Среди различных типов сварно-вальцовочных соединений наиболее технологичным является вальцовочные соединения с обваркой с внешней стороны трубы.

Во избежание возникновений напряжений вдоль оси трубы и протекании металла в зазор, обварку следует производить после развальцовки.

Полуавтомат центрируется по внутренней поверхности трубы оправкой, обварка производится вольфрамовым электродом диаметром 3–4 мм и присадочной проволокой диаметров 0,8–2 мм.

В результате чего мы получаем надежное, прочное и герметичное соединение труб в трубных досках теплообменных аппаратов.

Литература:

- Григорьев С. П. Практика слесарно-сборочных работ. — М.: Машиностроение, 1985. — 280 с.

- РД 10–69–94. Типовые технические условия на ремонт паровых и водогрейных котлов промышленной энергетики. — Госгортехнадзор России, 1994. — 22 с.