Ключевые слова: оптоэлектронная аппаратура, влага, истечение, рабочая среда, герметичность.

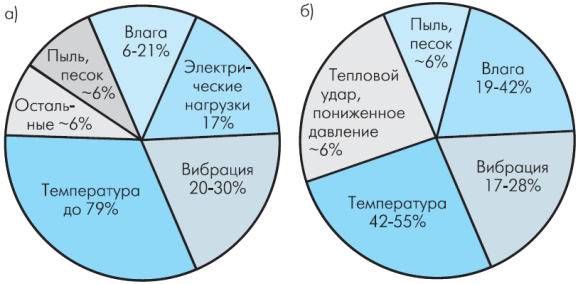

Защита от климатических внешних воздействующих факторов является актуальной задачей для обеспечения надёжности оптоэлектронной аппаратуры. Исследования в этой области [1,2,3] показывают, что доля отказов, вследствие воздействия внешних факторов, составляет немалую часть, а воздействие влаги, является одним из наиболее существенных факторов в этом перечне, что показано на рисунке 1. Влага способствует деградации материалов и электрических соединений, что приводит к ухудшению параметров устройства.

Рис. 1. Распределение долей отказов по видам воздействующих факторов: а) при испытаниях; б) при эксплуатации [1]

Наиболее популярным способом защиты микроэлектронной аппаратуры от влияния влаги является ее размещение в герметичном корпусе. Для оптоэлектронной аппаратуры космического базирования характерной особенностью является обеспечение герметичности электронных узлов, путем применения уплотнительных соединений и заполнения объема изделия инертным газом до избыточного давления, большего, чем давление окружающей среды, что препятствует проникновению химических веществ (паров воды, окислителей, соединений серы и азота), активирующих и ускоряющих процессы деградации материалов [4]. При данном способе для герметизации аппаратуры широкое применение находят эластомерные уплотнения, использующие смеси на основе паронита, каучука и других резин в качестве структурной основы.

Известно, что не существует абсолютной герметичности. При этом ее степень характеризуется количественными показателями процесса истечения рабочей среды. Разработка конструкции герметичного узла, отвечающего требованиям эксплуатации, во многом зависит от методики расчета геометрии уплотнительных соединений и параметров, характеризующих процессы массопереноса вещества.

При проектировании аппаратуры герметичность оценивается количественными показателями, полученными расчетным путем, отражающими поток рабочей среды из блока наружу. Для этого пользуются нормативными документами и расчётными методиками. Примером может служить известный стандарт по конструированию микроэлектронной аппаратуры [5], имеющий в своём составе методику расчета допустимых значений истечения рабочей среды. В данной методике, в основе которой лежит выражение (1), используются уравнения стационарного потока, позволяющие оценить требования к герметичности аппаратуры по величине течи:

![]() , (1)

, (1)

где Q — суммарный поток рабочей среды; V — объем, занимаемый газом; P1 — давление рабочей среды; P2 — атмосферное давление; t — время истечения.

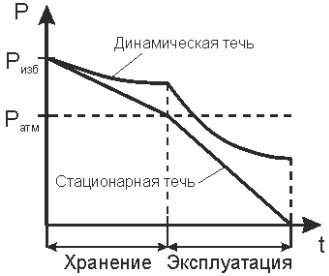

Такой подход не учитывает изменение давления рабочей среды во времени вследствие утечки газовой среды, а также изменение условий, в которых находится блок (хранение или эксплуатация), и в результате имеет большой запас по герметичности и более высокие требования к конструкции гермоузла, которые зачастую избыточны. Однако, реальная ситуация такова, что с уменьшением избыточного давления рабочей среды величина течи пропорционально убывает, замедляя процесс истечения газа (рис.2).

Учёт падения давления в герметичном объёме позволит получить более точные данные и снизить конструкционные требования к проектируемым гермоузлам, что приведёт к снижению массогабаритных характеристик оптоэлектронной аппаратуры при обеспечении необходимых требований надежности.

Рис. 2. Схематичное изменение давления рабочей среды с течением времени

Актуальность этого вопроса очевидна, как и прикладное значение, однако есть ряд проблем, которые необходимо решить для совершенствования имеющейся методики.

При рассмотрении стационарной течи герметичность аппаратуры считается нарушенной при равенстве внутреннего и внешнего давления. А при рассмотрении нестационарной (динамической) течи понятие о моменте времени, при котором аппаратура теряет герметичность, размывается, в чем и заключается основная проблема. В связи с отсутствием научно-обоснованных критериев герметичности при учёте динамической течи, становится очевидной необходимость сформулировать подобный критерий, который бы учитывал не только граничные значения давления.

Авторы считают, что для решения данного вопроса необходимо рассмотреть влияние процессов массопереноса в герметичном объеме, а именно, истечение рабочих сред и диффузию окислителей, а также процессы химической кинетики.

Литература:

- Писарев В., Критенко М., Постнов В. Система испытаний — основа обеспечения надежности РЭА // Электроника: НТБ. 2002. № 5.

- Медведев А. М. Надежность и контроль качества печатного монтажа. — М.: Радио и связь, 1986. — 216 с.

- Волков В. А. Сборка и герметизация микроэлектронных устройств / В. А. Волков. — М.: Радио и связь, 1982. — 144 с.

- В.Г. Уразаев . Влагозащита печатных узлов. Москва: Техносфера, 2006. — 344с.

- ОСТ 11 0266-86 «Аппаратура микроэлектронная. Конструирование».