Рассмотрены принципы иммерсионной обработки, подробно описана и теоретически обоснована технология иммерсионной цинкатной обработки алюминия, а также необходимость её применения и преимущества, предложен состав и режим работы раствора для имерсионной цинкатной обработки алюминия, технология подтверждена экспериментом.

Ключевые слова: алюминий; сплав Д16, азотная кислота; цинкатная обработка; цинкат натрия, электродный потенциал; микрогальванические элементы; температурное расширение; химическое осаждение металла; промежуточный слой металла.

Введение

Алюминий является химически высокоактивным металлом. Его электроотрицательность составляет 1.61 по шкале Поллинга. Электродный потенциал ![]() В.

В.

Алюминий легко вступает в реакцию с кислородом и водой воздуха, образуя оксидную и гидроксидную пленки.

Уравнения реакции алюминия с кислородом и водой:

![]() (1);

(1);

![]() (2)

(2)

Пленки оксида и гидроксида на поверхности металла, с одной стороны защищают его от дальнейшей коррозии, а с другой стороны затрудняют получение достаточно прочного сцепления с нужным металлическим покрытием, в связи с неоднородностью потенциала на поверхности алюминия.

Для устранения естественной оксидной и гидроксидной пленок требуется специальная обработка поверхности алюминия — активация. Однако после удаления слоя окислов необходимо соблюдать крайнюю осторожность, поскольку алюминий мгновенно вступает в реакцию с кислородом и водой воздуха, с образованием новой пленки, вследствие собственной высокой химической активности.

Кроме того, алюминий легко разъедается большинством электролитов, особенно в тех случаях, когда при контакте алюминия с более положительным металлом (например, с металлом покрытия) образуется гальваническая пара.

Часто при повышенных температурах возникают проблемы, связанные с различием коэффициентов линейного расширения алюминия и металлопокрытия. Различное тепловое расширение двух металлов приводит к тому, что при нагревании до определенной температуры может произойти растрескивание и отслаивание металлического покрытия [1].

Таблица 1

Коэффициент линейного расширения для различных металлов, ![]()

|

Название Металла |

Коэффициент линейного расширения, |

|

Хром |

6,2 |

|

Железо |

12,0 |

|

Никель |

13,0 |

|

Медь |

16,6 |

|

Серебро |

19,5 |

|

Латунь |

18,7 |

|

Алюминий |

22,2 |

Для того чтобы избежать вышеперечисленных трудностей используют технологию нанесения промежуточного слоя, обладающего хорошим сцеплением.

Промежуточный слой представляет собой химически устойчивый металл, не вступающий в реакции с компонентами воздушной смеси и изолирующий слой алюминия.

Кроме того, металл промежуточного слоя имеет шероховатую поверхность и образует достаточно прочное сцепление с металлом покрытия.

Также промежуточный слой позволяет избавиться от проблемы, связанной с различным тепловым расширением металлов, при условии, что коэффициент линейного расширения металла промежуточного слоя не имеет большой численной разницы с коэффициентом линейного расширения металлопокрытия.

В данной статье рассматривается технология осаждения промежуточного слоя цинка на алюминиевые образцы из сплава Д16, методом химической иммерсии, при помощи раствора цинката натрия. Будет проведено сравнение с другими методами предварительной обработки алюминия и дано обоснование — почему иммерсионная обработка алюминия раствором цинката натрия является самым оптимальным методом осаждения предварительного слоя.

Принцип иммерсионной обработки

Как говорилось выше, процесс «защиты алюминия» от взаимодействия с кислородом и водой воздушной смеси необходим для обеспечения равномерного нанесения металлического покрытия.

Существуют два основных метода нанесения промежуточного слоя:

1) Нанесение тонкого металлического слоя химическим или электрохимическим способом

2) Образование пористой окисной пленки путем химического или анодного оксидирования

В настоящее время, наиболее употребляемым методом является метод нанесения промежуточного металлического слоя.

Химический способ нанесения защитного слоя называется иммерсионной обработкой. Процесс иммерсионной обработки проводят погружением детали, на которую необходимо осадить промежуточный слой. Название процесса — «иммерсионный» — произошло от английского слова «immertion» — «погружение».

Принцип, который лежит в основе иммерсионной обработки называется химической иммерсией.

Химическая иммерсия — процесс контактного восстановления металла с большим электрохимическим потенциалом, из раствора его соли на поверхности металла с меньшим электрохимическим потенциалом, причем металл с меньшим электрохимическим потенциалом переходит в раствор [2].

Следовательно, химизм процесса иммерсионной обработки заключается в окислительно-восстановительной реакции, в которой осаждаемый металл является окислителем, а стравляемый — восстановителем.

Цинкатный способ иммерсионной обработки

Этот способ чаще всего применяют к алюминию и его разнообразным сплавам. Детали погружают в раствор цинканата натрия. При этом алюминий растворяется, а цинк осаждается. Одновременно достигается необходимая шероховатость наружной поверхности, требующаяся для обеспечения прочности сцепления.

Алюминиевое изделие для начала погружают в 50–56 % азотную кислоту, для очистки поверхности от оксидной и гидроксидной пленки. При этом на поверхности изделия протекают следующие реакции:

![]() (3);

(3);

![]() (4)

(4)

Алюминий не реагирует с концентрированной азотной кислотой, в силу кинетических причин — происходит пассивация поверхности металла.

После травления в азотной кислоте изделия тщательно промываются и обрабатывается в цинкатном растворе.

Хорошее сцепление между цинком и алюминием объясняется следующим: алюминий кристаллизуется с гранецентрированной кубической решеткой с параметром 0,404 нм (4,04![]() ), тогда как цинк — с гексагональной плотной упаковкой с константой решетки и с отношением с/а, равным 0.266 нм (

), тогда как цинк — с гексагональной плотной упаковкой с константой решетки и с отношением с/а, равным 0.266 нм (![]() . Растворение двух атомов алюминия приводит к осаждению трех атомов цинка:

. Растворение двух атомов алюминия приводит к осаждению трех атомов цинка:

![]() (5)

(5)

Из уравнения реакции 5 видно, что ![]() от 4,04 равны 2,69. Следовательно, число атомов алюминия, удаленных друг от друга на 0,404 нм (4,04

от 4,04 равны 2,69. Следовательно, число атомов алюминия, удаленных друг от друга на 0,404 нм (4,04 ![]() ), может быть заменено в 1.5 раза большим числом атомов цинка с параметром решетки 0,266 нм (2,66

), может быть заменено в 1.5 раза большим числом атомов цинка с параметром решетки 0,266 нм (2,66 ![]() ) [1].

) [1].

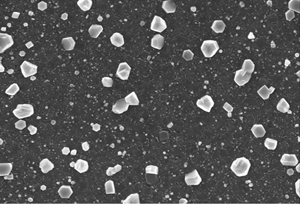

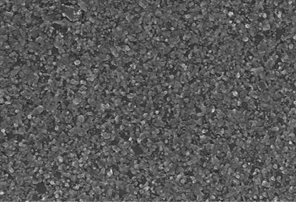

Толщина и компактность цинковой пленки зависят от концентрации раствора, соотношения компонентов, температуры и времени выдержки в нем изделий. Из разбавленных растворов получают крупнокристаллические пленки, в то время как осадки на более концентрированных по цинку растворах имеют мелкокристаллическую структуру и обеспечивают хорошее сцепление с гальваническим покрытием. С увеличением температуры и времени выдержки толщина пленок увеличивается. При недостаточной выдержке контактное покрытие не успевает затянуть основной металл, при передержке образуется толстая рыхлая пленка.

Часто практикуется двукратная обработка в цинкатном растворе. Для этого полученную при первой обработке пленку удаляют травлением изделия в 50–56 % азотной кислоте и после тщательной промывки вновь обрабатывают в растворе цинката.

Причина повышения качества цинковой пленки при ее двукратном осаждении заключается в следующем. Из-за неравномерности толщины оксидной пленки осаждение цинка на алюминии начинается не одновременно по всей поверхности, а по мере растворения оксидной пленки в щелочном растворе, поэтому толщина контактно осажденного цинка также неравномерна. На участках с более тонкой оксидной пленкой слой контактного цинка получается толстым и рыхлым. На участках же с толстой оксидной пленкой контактный цинк вообще не успевает осесть [2].

Существуют различные растворы цинкатного травления, однако в данной статье будет рассмотрен самый широко используемый состав и режим работы раствора:

Таблица 2

Состав раствора цинкатной обработки

|

Название вещества |

Концентрация, г/л (литр раствора) |

|

Гидроксид натрия, NaOH |

100 |

|

Оксид цинка, ZnO |

15 |

В результате реакции, в процессе смешивания, в растворе образуется цинкат натрия, который и является электролитом цинкования:

![]() (6)

(6)

Продолжительность, обработки изделий, зависит от сплава, из которого изготовлено изделие:

Таблица 3

Режим работы раствора цинкатной обработки

|

Температура раствора, |

Тип алюминиевого сплава |

Время цинкатной обработки, сек |

|

20–25 |

Сплавы алюминия с кремнием |

5–10 |

|

Сплавы алюминия с медью |

1–5 |

|

|

Чистый алюминий |

10 |

Термодинамика процесса цинкатной обработки

При погружении изделия из алюминия в раствор цинката натрия на поверхности металла образуются участки, которые взаимодействуют с раствором, образуя двойной электрический слой на границе раздела фаз «металл-раствор». Таким образом, возникает множество анодных и катодных участков — множество местных короткозамкнутых гальванических элементов, которые образуются, вероятнее всего, из-за неоднородности металлической фазы, обусловленной неоднородностью сплава и наличием микро- и макровключений [3].

С учетом вышесказанного можно рассматривать процесс цинкатной обработки, как частный случай электрохимической коррозии и описать его методами химической термодинамики.

Расчет термодинамики процесса проводился с учетом изобарно-изотермических условий, для стандартного состояния системы. Давление системы равняется атмосферному и составляет 101.3 кПа. Температура — 25![]() (298К).

(298К).

Схема, образующегося гальванического элемента:

![]() (7)

(7)

На анодных участках растворяется алюминий с образованием алюмината:

![]() (8)

(8)

Комплексные цинкат-анионы распадаются в водном растворе с образованием катионов цинка –![]() :

:

![]() (9)

(9)

Катионы цинка восстанавливаются на катодных участках до металлического цинка:

![]() (10)

(10)

В начальный период на катодных участках совместно с цинком выделяется водород по реакции:

Но поскольку перенапряжение выделения водорода на цинке очень велико, то по мере зарастания поверхности алюминия цинком выделение водорода прекращается.

Стоит отметить, что реакция (11) крайне нежелательна, так как вследствие значительного количества микропор и окклюдированного в них водорода, на поверхности дальнейшего металлического покрытия образуются пузыри [5].

Таблица 4

Термодинамические параметры процесса осаждения цинка из цинкатного раствора на алюминий

|

Общее число электронов, |

6 |

|

Стандартный электродный потенциал полуреакции (1) |

-2,350 |

|

Стандартный электродный потенциал полуреакции (2), |

-0,763 |

|

Стандартная ЭДС, |

|

|

Постоянная, |

96485,33 |

Стандартная энергия Гиббса окислительно-восстановительного процесса вычисляется по уравнению:

![]() (12);

(12);

![]()

Стандартная константа равновесия окислительно-восстановительного процесса вычисляется по уравнению:

![]()

![]()

Вывод: реакция является термодинамически разрешенной, протекает самопроизвольно в прямом направлении, практически до конца.

Преимущества цинкатной обработки

Довольно часто слой цинка на алюминии, полученный химической иммерсионной обработкой, используется как промежуточный слой для последующего осуществления никелирования алюминиевых изделий.

Осажденный подслой цинка для последующего осаждения никелевого покрытия, либо никель-борного или никель-фосфорного сплава обладает рядом преимуществ по сравнению с другими составами промежуточного слоя.

Цинк занимает промежуточное положение между алюминием и никелем в ряду стандартных электродных потенциалов. Небольшая разность потенциалов алюминия и цинка позволяет получать плотный, хорошо сцепленный с основой осадок, что обеспечивает качественное последующее покрытие. В свою очередь, малая разность потенциалов между цинком и никелем гарантирует невозможность протекания процесса травления цинкового подслоя с последующим распространением процесса на алюминий, таким образом, алюминиевая основа защищается.

Цинк занимает промежуточное положение между алюминием и никелем по величине коэффициента расширения. Благодаря этому удается избежать возможного растрескивания и отслаивания никелевого покрытия.

Цинкатная обработка создает необходимую шероховатую поверхность, что значительно облегчает осаждения металла покрытия.

Иммерсионное меднение не подходит для осаждения промежуточного слоя, поскольку разность стандартных электродных потенциалов меди и алюминия слишком велика. Ясно, что алюминий будет замещаться медью, и по мере протекания процесса будет образовываться пористый рыхлый, практически не сцепленный с поверхностью алюминия осадок.

По этой же причине не стоит использовать собственно никель (особенно его кислые электролиты), в качестве промежуточного покрытия.

Таблица 5

Сравнение электродных потенциалов

|

Название металла |

Стандартный |

|

Алюминий |

|

|

Цинк |

|

|

Никель |

|

|

Медь |

+0,337 |

Оловянирование не подходит из-за слишком высокого коэффициента линейного расширения олова, относительно никеля:

Таблица 6

Сравнение коэффициента линейного расширения

|

Название металла |

Коэффициент линейного расширения, |

|

Олово |

23,4 |

|

Никель |

13,0 |

При использовании электролита оловянирования на никелевом покрытии возможны явления деструкции.

Цинкатная обработка поверхности алюминиевых образцов

Процесс цинкатной обработки проводился по технологии двойной обработки, при помощи оснастки, в которой находился алюминиевый образец из сплава Д16 и трех химических стаканов, в которых находились: азотная кислота с концентрацией 50–56 %, дистиллированная вода и раствор цинкатной обработки, содержащий оксид цинка с концентрацией — 15г/л и гидроксид натрия — 100г/л.

На первом этапе оснастка с образцом погружалась в стакан с азотной кислотой, для декапирования поверхности, время погружения составляло 10 секунд. Затем образец тщательно промывался в дистиллированной воде, после чего проводилась непосредственно цинкатная обработка. Время первой цинкатной обработки составляло 15 секунд, второй –30 секунд. После цинкования образец тщательно промывался в теплой проточной воде, в течение 2 минут.

В результате иммерсионной цинкатной обработки получали равномерный слой цинка по алюминиевому образцу.

|

|

|

|

Рис. 1. СЭМ изображение поверхности алюминиевых образцов из сплава Д16 после обработки в растворе цинканата натрия: а — после первой цинкатной обработки; б — после второй цинкатной обработки |

|

Литература:

- Heinz, W. Dettner. Справочное руководство по гальванотехнике [Текст] / Heinz, W. Dettner, Johannez Elze; пер. с нем. Н. Б. Сциборовской, М. Г. Солюс и В. Ф. Рау, науч. ред. В. И. Лайнера. — Москва: Металлургия, 1972. — 488 с. — 1 ч.

- Ильин В. А. Цинкование, кадмирование, оловянирование и свинцевание [Текст] / В. А. Ильин; под ред. П. М. Вячеславова. — 5-е изд., перераб. и доп. — Ленинград: Машиностроение, 1983. — 87 с.

- Кеше Г. Коррозия металлов [Текст]: физико-химические принципы и актуальные проблемы / Г. Кеше; пер. с нем. и науч. ред. Я. М. Колотыркина и В. В. Лосева. — Москва: Металлургия, 1984. — 400 с.

- Киреев В. А. Курс физической химии [Текст] / В. А. Киреев. — 3-е изд., перераб. и доп. — Москва: Химия, 1975. — 776 с.

- Мамаев В. И. В чем причина брака никелевых покрытий, осажденных на алюминий? [Электронный ресурс] / В. И. Мамаев. — Электрон. текстовые дан. — Москва: [б.и.], 2012. — Режим доступа: www.galvanicus.ru/qa/?answer=192, свободный.

а)

а)

б)

б)