Использование биомассы в энергетических целях – комплексный процесс, включающий выращивание и сбор биологических веществ, различные методы их подготовки и переработки в жидкие, газообразные и твердые топлива. Биомасса является возобновляемым ресурсам, а переработка сельскохозяйственных, лесных и бытовых отходов способствует охране окружающей среды от загрязнений и получение нефтеподобных веществ.

Растительная биомасса (например, стебли хлопчатника – гуза – паи) представляет собой сложную смесь различных соединений. В расчете на сухое вещество в ней содержится 5 – 30% водорастворимых соединений (сахара, крахмал, мочевина, соли), 5 – 10 % протеинов, 25 – 90% целлюлозы и гемицеллюлозы, 5–30% лигнина, 1–13% нерастворимых в воде неорганических соединений. Гуза–пая характеризуется высоким содержанием кислорода, достигающим 40%, пренебрежимо малым содержанием такого не желательного элемента, как сера.

К недостаткам гуза – паи как сырья для получения моторных топлив относятся рассредоточенность ее запасов и необходимость поддержания экологического равновесия. Сырая гуза–пая отличается высокой влажностью (30-90) %. Энергоплотность сырой гуза – паи колеблется в пределах 1 – 15 ГДж/м3, и после сушки ее теплота сгорания 16 – 24 ГДж/Т.

Превращение гуза – паи в топливо пригодные для непосредственного использования, осуществляется светотермохимическими и светобиохимическими процессами. К светотермохимическим процессам переработки относятся прямое солнечно - электрическое сжигание, солнечно – электрический пиролиз, солнечно – электрическая газификация и солнечно – электрическая экстракция масел, к светобиохимическим ферментация и анаэробное разложение. Перед переработкой гуза – паи обычно проходят стадии подготовки, включающие измельчение, сушку и другие.

Разработан и исследован солнечно – электрический способ переработки биомассы (гуза-паи) в условиях юга Республики [1]. Результаты расчетов и проведенных исследований приведены в таблицах 1 и 2.

Расчеты площадей складов при кучевом методе складирования гуза – паи

таблица -1.

|

Мощность предприятия по перерабатываемому сырью, тыс. м3 |

Максимальный объем кучи, тыс. м3 |

Необходимый объем гуза – паи, тыс. м3 При запасе, мес. |

Необходимая площадь склада, м2, при запасе, мес. |

||

|

3 |

12 |

3 |

12 |

||

|

70 |

50 |

17,5 |

70 |

16400 |

38300 |

|

140 |

50 |

35,0 |

140 |

24400 |

65600 |

|

350 |

50 |

87,5 |

350 |

44200 |

148400 |

Измельчения гуза – паи являются основными операциями в цикле подготовки сырья для солнечного электрического пиролиза и производятся с целью получения необходимых по длине и толщине размеров щепы для измельчения гуза – паи применяют двух щнековые измельчители или КДУ. Оптимальная длина составляет (3,2 – 6,3) 10-2м, оптимальная влажность щепы гуза – паи 15 – 25%.

Влияние кусков гуза – паи на выход продуктов

таблица -2.

|

Продукт |

Выход, % от массы аб. сухой гуза – паи, при длин кусков, 10-2 м |

||||

|

3,2 |

6,3 |

12,5 |

25,0 |

50,0 |

|

|

Уксусная кислота Метанол Смола: Отстойная Растворимая |

5,20 1,60

7,00 4,30 |

5,90 1,67

6,02 4,83 |

5,32 1,42

6,90 4,09 |

4,53 1,30

6,90 3,03 |

4,23 1,20

2,52 - |

Солнечный электрический пиролиз – процесс светотермические деструкции высокомолекулярных компонентов гуза–паи с образованием низкомолекулярных продуктов сопровождающийся вторичными реакциями фотодиссосации, конденсации и т.п. реакциями усложнения молекул с образованием нелетучего остатка, под действием высоко концентрированного солнечного светового потока и тепла в среде, практически не содержащий кислорода. Солнечный электрический пиролиз гуза – паи можно разделить на четыре стадии:

1. Солнечная и электрическая сушка гуза – паи с оптимальной влажностью 15 – 25%, заканчивающийся примерно при 150°С. На этой стадии из гуза – паи удаляется содержащаяся в ней влага, химический состав гуза – паи почти не изменяется и летучих продуктов практически не образуется. Сушка гуза–паи осуществляется в реакторе солнечного параболоцилиндрического концентратора с термоэлектрическим нагревателем.

2. Начальная стадия свето–термораспада гуза – паи, протекающая при температуре от 150 до 270°С. В этот период начинается свето–терморазложение менее термостойких компонентов гуза – паи с выделением реакционной воды, углекислоты, окиси углерода, уксусной кислоты и некоторых других пирогенетических продуктов. Изменяется химический и элементный состав 1 и 2 стадии эндотермический, и идут лишь при подводе тепла от солнечного параболоцилиндрического концентратора и термоэлектрического нагревателя.

3. Стадия собственно солнечного и электрического пиролиза – бурного светотермораспада гуза–паи с выделением тепла (экзотермический процесс) и образованием основной массы продуктов разложения. Начинается она при 270-275°С и заканчивается примерно при 400 °С. Подвод тепла извне отсутствует.

4. Стадия прокали угля (не считая охлаждения угля) заканчивается в зависимости от вида реактора и способа солнечного и электрического пиролиза при температуре 450-600 °С. При этом выделяется небольшой объем жидких продуктов и значительных газов. Осуществляется снова за счет подвода тепла из солнечного параболоцилиндрического концентратора и термоэлектрического нагревателя.

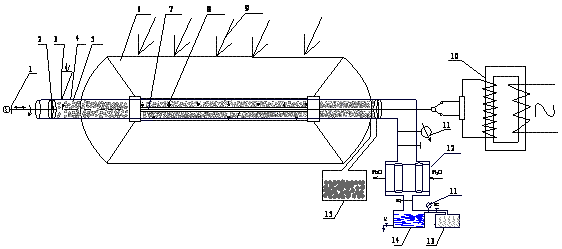

Общая характеристика процесса солнечного и электрического пиролиза гуза-паи в реакторе периодического и электрического пиролиза гуза-паи в реакторе периодического действия с внешним нагревом показана на рис. 1.

Рис.1. Солнечный параболоцилиндрический концентратор с реактором.

1-вращающий механизм; 2-поршень; 3-бункер для загрузки сырья; 4-реактор; 5-сырье; 6-солнечный параболоцилиндрический концентратор; 7-термоэлектрический нагреватель; 8-термопары; 9-солнечные лучи; 10-трансформатор тока; 11-расходомер; 12-конденсатор-холодильник; 13-газгольдер; 14-емкость для хранения нефтеподобного вещества; 15-емкость для древесного угля.

Процесс светотермического распада заключается, с одной стороны в деструкции макромолекул компонентов гуза-паи с образованием низкомолекулярных летучих продуктов и с другой в образовании нелетучего твердого «полимерного» остатка – древесного угля. Изучены зависимости элементного состава древесного угля от температуры солнечного и электрического пиролиза (табл. 3).

Зависимость элементного состава угля от температуры солнечного и электрического пиролиза.

таблица -3

|

Температура солнечного и электрического пиролиза |

Элементный состав, % на абс. сухой гуза – паевой уголь |

||

|

Углерод |

Водород |

Кислород + азот |

|

|

400 |

78,82 |

4,04 |

17,14 |

|

500 |

87,22 |

3,74 |

9,04 |

|

600 |

90,47 |

3,05 |

6,48 |

|

700 |

92,23 |

1,63 |

6,14 |

Выход продуктов солнечного и электрического пиролиза гуза –паи, состав жидких продуктов и теплотехнические характеристики газов получаемые в реакторах приведены в таблицах 4, 5 и 6. При этом выход древесного угля из 1 м3 гуза-паи составляет 142 -154 кг [2].

Выход продуктов солнечного и электрического пиролиза из древесины березы, сосны гуза-паи

таблица-4

|

Продукт |

Выход, % от массы а.с.д. |

Продукт |

Выход % от массы а.с.д. |

||||

|

Березы |

Сосны |

гуза–паи |

Березы |

Сосны |

гуза–паи |

||

|

Уголь смолы: отстойная растворимая |

31,8 7,9 8,2 |

37,8 11,7 8,0 |

28,7 8,5 7,9 |

Газы углекислот |

10,0 |

10,1 |

9,9 |

|

уксусная кислота |

7,1 |

3,5 |

4,5 |

окись углерода |

3,3 |

3,7 |

3,0 |

|

метанол |

1,6 |

0,9 |

1,4 |

метан |

0,5 |

0,6 |

0,4 |

|

вода |

27,8 |

22,3 |

26,2 |

непредельные углероды |

0,2

|

0,2

|

0,2

|

|

потери |

1,6 |

1,2 |

1,50 |

||||

Состав жидких продуктов солнечного электрического пиролиза гуза-паи

таблица-5

|

Реактор |

Жижка |

Кислоты |

Спирты |

Альдегиды |

Смолы |

|

||

|

Общие |

Летучие |

Отстойная |

Растворимая |

|||||

|

Вертикальная непрерывно действующая |

42,0-48,8 |

5,7-8,6 |

5,4-7,4 |

0,8-3,0 |

0,6-1,6 |

6,8-8,6 |

5,0-10,2 |

|

|

горизонтальная периодически |

68,5-70,7 |

6,5-7,0 |

5,6-6,4 |

1,1-2,2 |

до 0,7 |

4,9-5,5 |

2,9-32 |

|

Характеристика газов, получаемых в реакторах с различными способами и нагрева

таблица-6.

|

Реактор |

Состав газа, % по объема |

Теплотворная способность Дж/м3, при нормальных условиях |

||||||

|

СО2 |

СО |

СН1 |

Сn Нm |

H2 |

U2 |

N2 |

||

|

Вертикальная непрерывно действующая |

28,1-28,8 |

14,0-17,0 |

2,0-6,0 |

0,4-0,9 |

6,8-8,3 |

0,3-0,4 |

44,2 |

(3,9-4,9)×106 |

|

горизонтальная периодически действующая |

47,7 |

16,9 |

9,7 |

1,9 |

17,0 |

0,4 |

6,8 |

8,3×106 |

Влияние давления на выход продуктов солнечного и электрического пиролиза

таблица-7.

|

Давление, Па |

Выход, % от массы а.с.д. |

|||

|

Угля |

Летучих кислот |

Метанол |

Смол |

|

|

6,7 ×102 9,8 ×104 8,2 ×105 8,8 ×106 |

19,5 36,6 40,9 44,0 |

9,4 6,3 5,4 4,2 |

1,2 1,4 1,5 2,5 |

37,2 17,1 9,1 - |

Расход тепла при солнечном и электрическом пиролизе гуза-паи определяется следующим образом. Удельный расход условного топлива непосредственно в опыте составляет 300 – 600 кг/т (9-18 ГДж/т), кроме того, на переработку жидких продуктов солнечного и электрического пиролиза расходуется технологический пар с удельным расходом энергии 8-16 ГДж/т.

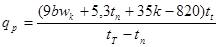

Удельный расход тепла для солнечного электрического пиролиза в вертикальной реакторе выражен приближенно уравнением

,

,

Выход с 1 т абсолютно сухого гуза-паи: древесного угля до 28,7%, пирогаза- 18-20%, нефтеподобной жидкости – 22-25% и пирогенетические воды 20-26,3%. Для солнечного и электрического переработки применяют преимущественно отстойную смолу, из которой получают три основных фракции: легкие масла до 170 °С, а креозотные масла 170-230 °С, тяжелые масла до 300 °С. Легкие масла применяются как топливо тут же на производстве, креозотные масла сбываются на деревопропиточные заводы, тяжелые масла идут в производство для выделения уксусной кислоты.

Выход легких масел из сухоперегонной смолы составляет 8 – 9%, выделенная в лабораторном реакторе легких масел имела удельный вес (при 20 °С), 0,933 и кислотность (считая на СН3 СООН)-5,9%.

До 100 °С перегонялось 5% до 200 °С -75%. Конец кипения наступал при 228 °С [2,3].

Разработан метод получения из легких масел горючего для двигателей внутреннего сгорания – древесносмоляного бензина (бензина ДС) и древесносмоляного лигроина (лигроин). Метод заключается в перегонке масел из куба с отгонкой всех фракций до 190°С последующей двукратной обработкой дистиллята водой (в отношении 1:1), обработкой 10 % раствором NaOH (в отношении 0,25:1) и вторичной перегонкой. Выход очищенного бензина ДС составлял 60% от сырой фракции с пределами кипения 150-200 °С.

По этому направлению получены 5 патентов: 3 патента Российской Федерации и 2 патента Республики Узбекистан.

Литература:

1. Патент РФ. № 2005 406913. Способ и солнечная установка для получения исскуственного жидкого топлива из углеродсодержащих материалов. Иванчевская Э.С., Раббимов Р.Т., Стребков Д.С., Трушевский С.Н. опубликовано 27.05.2006. Бюллетень №15.

2. Раббимов Р.Т., Сафаров И.Э. Разработка и солнечная технология для получения синтетической нефти на основе с/х растительного сырья. Научные труды Самаркандского ВВАКИУ. Г. Самарканд., с.4-7.

3. Раббимов Р.Т., Орипов М.К. Разработка и солнечная технология для получения моторного топлива и других химических продуктов на основе хлопковой шелухи и лигнина с использованием концентраторов солнечной энергии. Научные труды Самаркандского ВВАКИУ. Г. Самарканд., с.10-13.