Напыление является одним из способов обработки поверхности материалов, который используется уже в течение нескольких десятилетий. Напыление представляет собой процесс нанесения покрытия на поверхность детали с помощью высокотемпературной скоростной струи, содержащей частицы порошка или капли расплавленного напыляемого материала, осаждающиеся на основном металле при ударном столкновении с его поверхностью. Основными назначениями напыления являются защита от коррозии различных строительных конструкций и резервуаров, ремонт изношенных поверхностей деталей машин и инструмента [1].

Основной задачей данной работы является замена устаревшей технологии пар трения Латунь+Сталь на новую более эффективную, сталь с бронзовым напылением

За основу для напыления была взята сталь 40ХН2МА, её характеристики приведены в первой главе, а напыляемой поверхностью является Бронза Бр0Ф9–2, её характеристики будут приведены ниже.

Составим технологическую карту для каждой напыляемой детали. Как уже говорилось выше, в АПГМ имеется 4 узла трения, а именно: Башмак-опора, трение скольжения; Поршень — башмак, трение скольжения; Поршень — блок цилиндров, трение скольжения; Блок цилиндров — распределитель.

Теперь рассмотрим каждую пару трения отдельно:

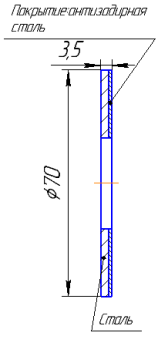

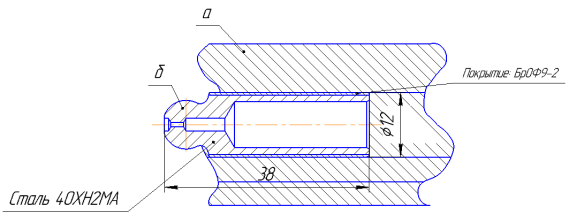

1) Башмак-опора, трение скольжения — в этой паре трения напыление производится на башмак

а) б)

б)

Рис. 1. а — опора, б — башмак

Опишем тех. процесс нанесения покрытия.

1. Очистка и мойка детали по ГОСТ 28844–90

2. Предварительная механическая обработка (подготовка напыляемой поверхности)

2.1 Пескоструйная обработка, Электрокорунд нормальный 14А (регенерированный) ГОСТ 28818–90

3. Обдувка сжатым воздухом

4. Обезжиривание

5. Нанесение напыляемого покрытия

5.1 Установка плазменная универсальная «УПУ-8М»

5.2 Нанесение слоя Бронзы Бр0Ф9–2 толщиной 0,5 мм

5.2.1 Сила тока 380–420А; Напряжение 55–60В Общий расход газа 50–60 л, водород — 15 %, остальное — Аргон; расход порошка — 2,5–2,8 кг/ч

5.3 Зачистка напиленного слоя до толщины 0,3 мм

6. Обдувка сжатым воздухом

7. Контроль качества покрытия

7.1 Визуально измерительный контроль 100 % деталей.

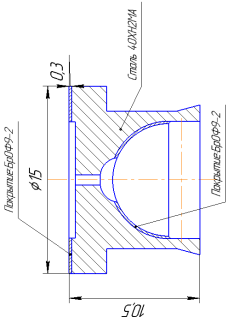

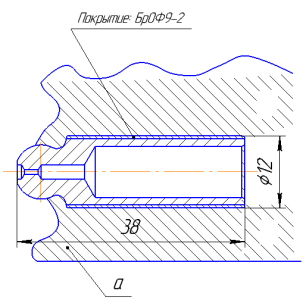

2) Поршень — башмак, трение скольжения

Напыление производится на внутреннюю поверхность башмака

а б

б

Рис. 2. а — башмак, б — поршень

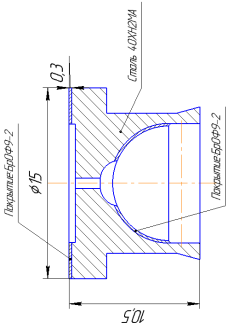

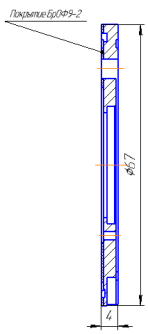

3) Поршень — блок цилиндров, трение скольжения

Напыление производят на поршень (плунжер).

Рис. 3. а — блок цилиндров, б — плужер

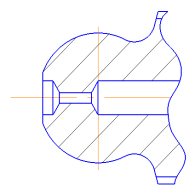

4) Блок цилиндров — распределитель

Покрытие наносят на распределитель

Рис. 4. а-блок цилиндров, б-распределитель

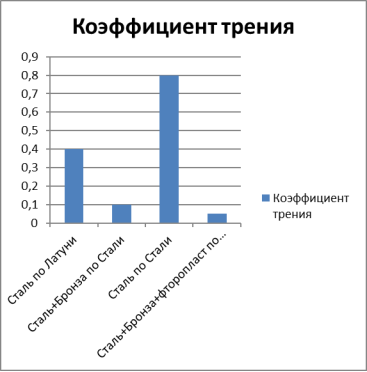

Работоспособность данной разработки оценивалась по антифрикционным свойствам, которые определяли на машине трения СМЦ-2.

Схема испытаний колодка по ролику.

Ролик: диаметр — 40 мм, ширина — 10 мм — сталь с разными покрытиями.

Колодка: длина по окружности 20 мм, ширина — 10 мм — стальная.

Скорость 1000 об/мин.

Схема нагружения:

1 Нагрузка 50 кг (25 кг/см2) — 1 мин (прикатка).

2 Нагрузка 150 кг (75 кг/см2) — до задира.

Граничное трение в условиях смазывания пары трения однократно маслом индустриальным И-20.

Неорганические покрытия наносили на установке УПУ-8М при следующих режимах:

Ток дуги — 420–450 А.

Напряжение на дуге 55–60 Вольт.

Плазмоообразуюший газ — аргон — водородная смесь.

Транспортирующий газ — аргон.

Дистанция напыления 105–110 мм.

Производительность напыления — приблизительно 2 кг/час.

Для напыла использовался плазмотрон ПМ-40.

Для дозирования порошка — колба ПЛАЗМОТЕХНИК ТWIN-10.

Наносили покрытия:

Оловянистая бронза марки БрОФ9–2

Толщина 200 мкм после механической обработки (точением) резанием на токарном станке.

После механической обработки для создания повышенной шероховатости покрытия подвергались струйной-абразивной обработке электрокорундом.

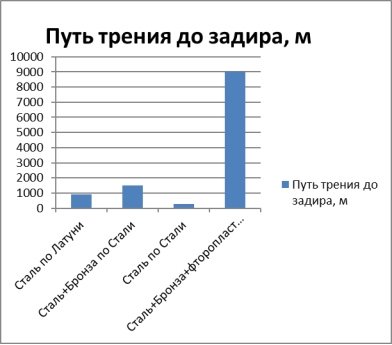

Результаты триботехнических испытаний приведены в таблице 16 и на диаграммах рис. 43 и рис. 44.

Рис. 5. Коэффициент трения для различных пар трения

Рис. 6. Путь трения до задира для различных пар трения

Литература:

- http://studbooks.net/1422941/tovarovedenie/istoriya_vozniknoveniya_razvitiya_tehnologii_napyleniya Статья «Технологические особенности газотермических методов напыления». Дата обращения 14.06.2017