Показано применение решений граничных обратных задач теплопроводности (ОЗТ) для определения температурных поля цилиндра высокого давления (ЦВД) паровых турбин. Исходной информацией для решения явились экспериментальные данные пусковых операций данного турбоагрегата. Расчет проводился при постоянных теплофизических свойствах материала.

Ключевые слова: идентификация, температура, теплопроводность, обратная задача, статор.

Эксплуатация паротурбинных установок (ПТУ) осуществляется при различных режимах работы, связанных с постоянно меняющимися тепловыми нагрузками. Особенностью переходных режимов является опасность возникновения температурных напряжений, которые могут привести к разрушению оборудования. Наибольшее изменение теплонапряженного состояния ПТУ имеет место при пуске турбины, что может приводить к температурным напряжениям, превосходящим допустимые. К тому же следует иметь в виду, что отдельные элементы установки изменяют свою температуру с различной скоростью. Например, при пуске ротор турбины прогревается намного быстрее цилиндра и его фланцевых соединений. В инструкциях по эксплуатации конкретных турбоагрегатов приводятся критерии безопасного состояния и их величины, которые позволяют достаточно косвенно судить о теплонапряженном состоянии элементов оборудования при пусках.

Разработка методов для получения информации о теплонапряженном состоянии позволит повысить надежность эксплуатации энергетического оборудования за счет снижения пусковых напряжений и продлить срок службы ПТУ.

В работе [1] показана правомерность использования аналитического решения ОЗТ для идентификации параметров граничных условий. Исходной информацией для решения явились экспериментальные данные пусковых операций турбоагрегатов.

- Описание измерений

Эксперименты по идентификации параметров теплонапряженного состояния оборудования проводились на натурных объектах Уфимской ТЭЦ–2, в качестве которых были выбраны турбины ПТ 65/75–130–13.

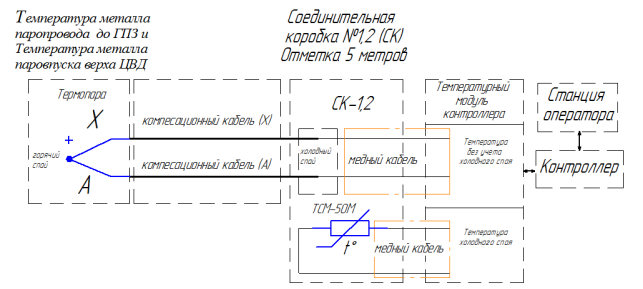

На Уфимской ТЭЦ–2 для измерения температуры используются термопары, термометры сопротивления. Параметр «Температура металла паропровода» и «Температура металла паровпуска верха ЦВД» измеряли с помощью термопары ХА (Хромель-Алюмель). Для компенсации холодного спая используется термопреобразователь сопротивления (ТСМ 50М) с классом допуска «В». Схема измерения представлена на рисунке 1.

Рис. 1. Схема измерения

В Приложении № 1 приведена градуированная характеристика термопары ХА и технические данные преобразователя сопротивления.

Расположены данные компенсаторы на отметке 5м. в турбинном цехе в соединительных коробках (СК) № 1 и № 2 соответственно. Температура окружающей среды изменчива и колеблется от значений от (25![]() 40

40![]() ).

).

Среди источников погрешностей можно выделить как явления, специфичные только для термопар, так и общие (шумы и помехи), характерные для любых измерительных систем.

- Расчеты

Допущения при расчетах:

1) Теплофизические свойства материала постоянны и не изменяются в течение всего процесса нагрева.

2) Принимая во внимание отношение наружного и внутреннего диаметров, расчет ведется как для неограниченной пластины.

3) В расчете принимается, что наложена идеальная тепловая изоляция

2.2 Статор паровой турбины

Исходной информацией для решения явились экспериментальные данные прогрева цилиндра высокого давления турбины ПТ 65/75–130–13 Уфимской ТЭЦ–2. В таблице 1 приведены параметры и теплофизические свойства материала.

Таблица 1

|

Материал |

15Х1М1ФЛ |

|

Толщина стенки ЦВД, мм |

70 |

|

Коэффициент теплопроводности, Вт/(мК) |

33,44 |

|

Удельная теплоемкость,кДж/(кгК) |

0,58 |

|

Плотность, кг/м3 |

7800 |

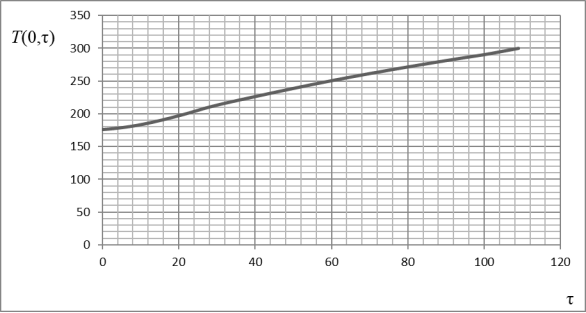

На рисунке 2 представлена зависимость температуры металла наружной поверхности статора от времени в процессе нагрева.

Рис. 2. Зависимость температуры наружной поверхности металла статора от времени при пусковых операциях

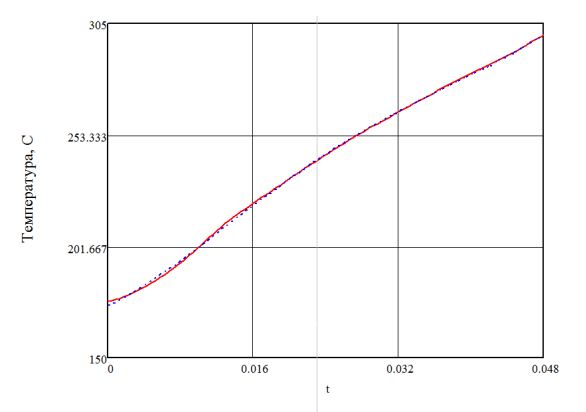

Для решения ОЗТ был написан алгоритм расчета в среде Mathcad 15.0. по формулам, представленным в работе [1]. В работе производится аппроксимация экспериментальных данных. Вид аппроксимирующей кривой представлен на рисунке 3.

Рис. 3. Аппроксимация экспериментальных данных

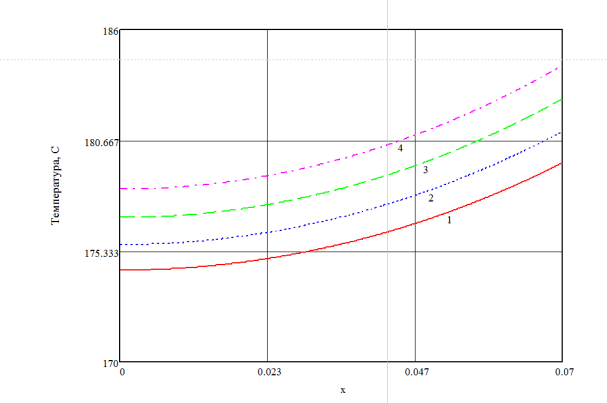

Рис. 4. Результат решения ОЗТ для статора

1–через 10 секунд после начала прогрева, 2–через 90 секунд после начала прогрева, 3–через 170 секунд после начала прогрева, 4–через 250 секунд после начала прогрева

- Заключение

В данной работе получены результаты в отношении использования решения обратных задач теплопроводности (ОЗТ) для определения температурных полей паропровода и статора паровых турбин.

Приложение №1

Таблица 1

|

Обозначение промышленного термопреобразователя |

Обозначение типа термопары |

Класс допуска |

Диапазон измерений |

Пределы доп. отклонений ТЭДС от НСХ | |

|

от |

до | ||||

|

ТХА хромель-алюмелевая |

K |

3 |

-250 |

-167 |

0,015 | t | |

|

-167 |

40 |

2,5 | |||

|

2 |

-40 |

333 |

2,5 | ||

|

333 |

1300 |

0,0075t | |||

|

1 |

-40 |

375 |

1,5 | ||

|

375 |

1000 |

0,004t | |||

Таблица 2

|

Тип термопреобразователя сопротивления |

Класс допуска |

Интервал использования, ºС |

Пределы допускаемых отклонений ± Δ t, ºС |

|

ТСМ |

А В С |

-50...120 —200... 200 —200... 200 |

0,15+ 0,0015|t| 0,25 + 0,0035|t| 0,50 + 0,0065|t| |

Литература:

- Цирельман Н. М. Прямые и обратные задачи тепломассопереноса/Н. М. Цирельман.–М.:Энергоатомиздат,2005.–392 с.

- Цирельман Н. М. Теория и прикладные задачи тепломассопереноса / Н. М. Цирельман.–М.:Машиностроение,2011.–503 с.

- Методы сплайн–функций. Завьялов Ю. С., Квасов Б. И., Мирошниченко В. Л.–М.: Наука, 1980.–500 с.