Состояние вопроса

На территории нефтеперерабатывающих заводов подлежат отведению производственные, атмосферные и бытовые сточные воды. Производственные сточные воды образуются в результате обезвоживания нефти, поступающей на переработку с содержанием воды до 2 %, а иногда и более, и за счет воды, использованной при переработке нефти и ее продуктов. Сточные воды нефтеперерабатывающих предприятий перед отправкой на повторное использование или выпуском в водоем проходят очистку по общепринятой системе очистки сточных вод, включающей в себя следующие основные этапы [2]:

– механическая очистка;

– физико-химическая очистка;

– биологическая очистка;

– фильтрование и обеззараживание.

На этапе механической очистки осуществляется задержание крупных загрязнений минерального и органического происхождения. Для этого используются решетки. После решеток стоки пропускают через песколовки. Здесь выделяются мелкие частицы загрязнений. Это, в частности, бой стекла, шлак, песок и пр. Под воздействием силы тяжести они оседают. Затем задействуются нефтеловушки. С помощью этих сооружений, как понятно из названия, задерживают нефтепродукты, масла. Все сооружения механической очистки являются сооружениями закрытого типа, герметичными; стоки в них находятся под азотной «подушкой».

В данной статье подробно рассматривается один из этапов очистки сточных вод, а именно физико-химическая очистка. Данный этап очистки проводится путем флотации растворенным азотом с целью удаления остаточных взвешенных частиц и остаточных свободных углеводородов.

Применение в качестве флотационного газа именно азота, а не воздуха или кислорода, обусловлено современными требованиями к конструкции сооружений, а именно к полной герметичности флотационных установок. Так как, в сточных водах нефтеперерабатывающих предприятий присутствуют в достаточном количестве нефтепродукты и масла, то при контакте данных загрязнений с кислородом (Минимальное взрывоопасное содержание кислорода (МВСК) в газовой смеси — 12 %), даже без искры, возникает взрыв. Поэтому применение воздушной смеси в качестве газа для флотации в данном случае невозможно. Так же в сооружениях предусмотрена газовая «подушка», предохраняющая окружающую среду от запахов и вредных выбросов. На случай разгерметизации сооружения предусмотрена автоматическая система сигнализации об обнаружении кислорода в смеси газа.

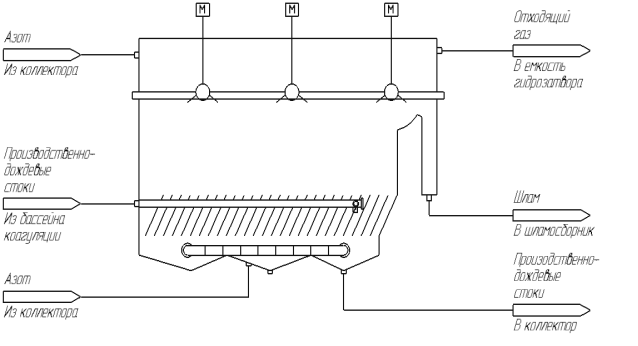

Система флотации растворенным азотом (Dissolved Nitrogen Flotation — DNF) состоит из следующих элементов:

– коагуляционный бассейн, обеспечивающий оптимальную коагуляцию коллоидного материала и нейтрализацию рН. В качестве коагулянта обычно используется хлорид железа FeCl3. Так же часто бассейн оснащается мешалкой, обеспечивающей соответствующую степень смешивания сточных вод с коагулянтом;

– поточная коагуляция, выполняемая с помощью вводимого в трубопровод полимера;

– пластинчатый флотатор, представляющий собой модульный прямоугольный блок. Флотатор оснащен пластинчатым элементом, который представляет собой зону промежуточной поверхности захвата загрязнений, в которой обеспечивается низкая скорость протекания стоков и высокая скорость захвата взвесей. Загрязняющие вещества, имеющие разную плотность, будут подниматься и формировать слой всплывающих веществ при различных показателях скорости. Быстро поднимающиеся загрязняющие вещества будут подниматься до верхней части ячейки разделения, а более мелкие, медленно поднимающиеся частицы будут отделяться пластинчатым элементом, расположенным перед выходом из флотационной установки. В данном элементе используются гофры для усиления контакта между небольшими хлопьями и микропузырьками, увеличивая их размер и плавучесть, что позволяет им подниматься до уровня всплывших веществ. Очищенная вода стекает вниз по элементу, собирается в нижней части флотатора сетью трубопроводов и направляется на выход из установки;

– микропузырьки растворенного азота, необходимые для надлежащей флотации, получают с помощью системы циркуляции, использующей азот в качестве флотационного газа. Оптимальным размером микропузырьков считается размер 30–40 мкм. Данная система, созданная для работы на устойчивой скорости и на непрерывной основе, удовлетворяет необходимым условиям для надлежащего растворения флотационного газа и создания микропузырьков. Также она обеспечивает высокую скорость захвата, позволяя взаимодействовать хлопьям и микроскопическим пузырькам азота, которые образовывают скопления хлопьев и пузырьков;

– система сбора отходов, позволяющая непрерывно удалять всплывшие и осажденные загрязнения, состоит из скребка и вращающихся мешалок, оснащенных редукторными двигателями с возможностью регулировки переменных скоростей;

– установка флотации растворенным азотом оснащается герметичной крышкой, позволяющей создавать газовую «подушку» для контроля запахов и выбросов углеводородов (летучих органических соединений), устраняя риск возникновения аварийной ситуации.

Принципиальная схема флотационной установки приведена на рис.1.

Рис. 1. Принципиальная схема флотационной установки растворенным азотом

Проблема

В рассмотренной выше флотационной установке азот используется не только в качестве флотационного газа, но и для создания азотной «подушки». Азот, применяемый непосредственно для флотации, практически полностью растворяется в сточных водах и вместе с загрязнениями отводится в систему сбора и удаления отходов.

Азотная «подушка» во флотаторе подвижна, и через определенное время при потерях газа на унос с загрязняющими веществами и выходе азота в трубопровод отходящих газов флотатора, через входной патрубок происходит восполнение азота в «подушке».

В процессе очистки сточных вод происходит загрязнение азота из «подушки» [1]. Основными загрязнителями азота в данном случае являются (в скобках указано содержание в отходящем газе до очистки):

– сероводород (180 мг/м3);

– гексан (320 мг/м3);

– метан (12900 мг/м3);

– амилены (790 мг/м3);

– бензол (302 мг/м3);

– ксилол (260 мг/м3);

– толуол (680 мг/м3);

– этилбензол (0,6 мг/м3);

– фенол (48 мг/м3).

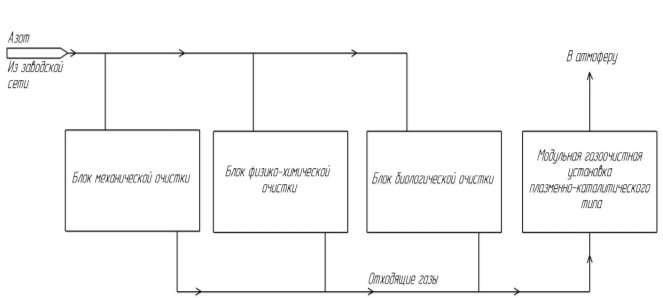

После сооружений очистки сточных вод предусматривается блок очистки отходящих газов. Данный блок состоит из следующих элементов:

– система трубопроводов отходящих газов, оснащенная регуляторами давления;

– емкость гидрозатвора;

– модульная газоочистная установка плазменно-каталитического типа, состоящая из смесительной камеры, камеры сетчатого фильтра, плазменного модуля и сорбционного фильтра;

– вентиляторы отходящих газов.

Таким образом, очищенный азот, смешиваясь в определенной пропорции с воздухом (2000 Нм3/ч отходящего газа и 15000 Нм3/ч воздуха) в газоочистной установке, затем с помощью вентиляторов выбрасывается в атмосферу. Данное решение является существенным минусом в технологической схеме очистных сооружений. Применение азота для газовой «подушки» сооружений является высоко затратным, но вынужденным мероприятием для предотвращения возникновения аварийных ситуаций. Поэтому вопрос экономного расходования ресурсов предприятия является на сегодняшний день актуальным и важным.

Принципиальная схема очистных сооружений сточных вод с блоком очистки отходящих газов (существующая) приведена на рис.2.

Рис. 2. Принципиальная схема очистных сооружений сточных вод с блоком очистки отходящих газов (существующая)

Предлагаемое решение

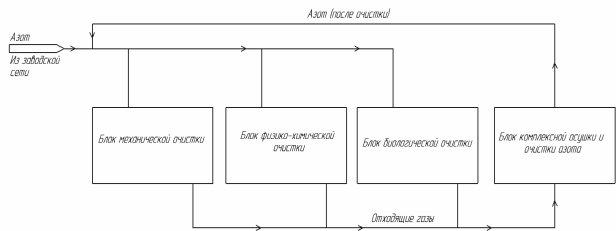

В качестве решения проблемы более экономичного использования ресурсов предприятия предлагается вместо модульной газоочистной установки плазменно-каталитического типа отправлять часть отходящего газа на блок комплексной осушки и очистки газа (БКОО) и возвращать часть азота в коллектор заводской сети для дальнейшего использования в рецикле на площадке очистных сооружений сточных вод. Принципиальная схема очистных сооружений сточных вод с блоком комплексной очистки и осушки отходящих газов (предлагаемая) приведена на рис.3.

Рис. 3. Принципиальная схема очистных сооружений сточных вод с блоком комплексной очистки и осушки отходящих газов (предлагаемая)

Литература:

- Ветошкин А. Г. Процессы и аппараты газоочистки. Учебное пособие. — Пенза: Изд-во ПГУ, 2006. — 201с.

- Карманов А. П., Полина И. Н. Технология очистки сточных вод. — Сыктывкар: СЛИ, 2015. — 207 с.