В данной статье рассматриваются прогрессивные методы восстановления деталей центробежного насоса. В частности, представление о ультразвуковой обработке. Приведены краткие теоретические предпосылки оценки эффективности технологии ультразвуковой обработки деталей.

In given article progressive methods of restoration of details of the centrifugal pump are considered. In particular, representation about ultrasonic processing. Short theoretical preconditions of an estimation of efficiency of technology of ultrasonic processing of details are resulted.

Практика эксплуатации центробежных насосов показывает, что большая его часть теряет работоспособность не вследствие поломок, а в результате износа отдельных деталей. Доказательством этому являются обследования и результаты микрометража деталей (наружного кольца) центробежного насоса Д200–36 в ОАО «Сувмаш» [1].

В ряде случаев считают, что понятие усталостного износа как вида разрушения, при котором материал подвергается повторному действию сил, приводящих к накапливанию в нем повреждений, может быть использовано и для анализа процесса, который классифицируется как адгезионный износ [2].

На сегодняшний день существует множество способов восстановления деталей, например, электродуговая, вибродуговая, плазменная, газотермическая, применением композиционных материалов и т. д. Однако, на наш взгляд, модернизация существующих способов восстановления является более актуальной задачей, чем разработка новых технологий. Исходя из этого нами выдвинута гипотеза о возможности комбинировании методов обработки при модернизации существующих способов восстановления деталей центробежного насоса.

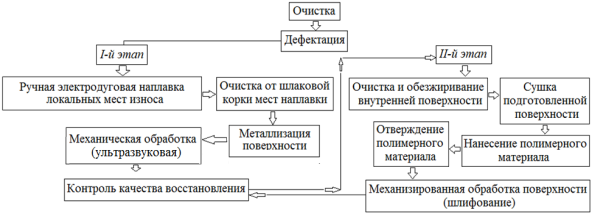

В ходе выполнения государственного гранта № КХА-3–2015 «Сувхужалигида кулланиладиган марказдан кочма насос деталлари ресурсини тиклаш технологиясини модернизациялаш», сотрудниками Ташкентского института инженеров ирригации и механизации сельского хозяйства разработан комбинированный способ восстановления изношенной поверхности детали (корпуса) центробежного насоса (рис. 1) [2].

Рис. 1. Схема комбинированного способа восстановления детали

Технологический процесс восстановления изношенной внутренней поверхности корпуса центробежного насоса после очистки и дефектации осуществляется в два этапа и следующим образом:

I-й этап — при ручной электродуговой наплавки расплавленный металл электрода при сообщении ему поступательно-поперечно-колебательного движения заполняет локальные места износа с учетом припуска на механическую обработку. После проведения наплавки локальных мест износа проводят очистку от шлаковой корки, и вся остальная изношенная внутренняя поверхность корпуса подвергается металлизации, далее поверхность подвергается механической обработки (ультразвуковой) под полимерное композиционное покрытие и контролю качества восстановления.

II-й этап — после механической обработки (ультразвуковой), поверхность очищается и обезжиривается и после сушки, шпателем наносится полимерное композиционное покрытие под номинальный размер. Минимальное время отверждения полимерной композиций при использований отвердителя (полиэтиленполиамин «ПЭПА») и температуре 40 оС, равна 8 … 10 часам. Далее вся внутренняя поверхность корпуса подвергается механической обработки (шлифованию) и контролю качества восстановления.

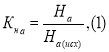

Энергия ультразвука позволяет интенсифицировать процесс обработки и добиться значительного улучшения показателей качества обрабатываемых поверхностей по сравнению с традиционной обработкой выглаживанием. Количественную оценку эффективности ввода дополнительных энергии ультразвука удобно проводить с помощью безразмерных показателей — коэффициентов относительной микротвердости и шероховатости, соответственно характеризующие прирост микротвердости и снижения шероховатости относительно их исходных значений [3]:

где: На(исх), Rа(исх), На, Ra — соответственно, исходные и полученные после обработки значения микро твердости и шероховатости поверхности.

Для расчета коэффициентов![]() и

и![]() воспользовались результатами, полученными различными авторами при исследовании процессов обработки как обычного, так и ультразвукового выглаживания [4].

воспользовались результатами, полученными различными авторами при исследовании процессов обработки как обычного, так и ультразвукового выглаживания [4].

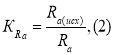

На рисунке 2 представлены зависимости коэффициента ![]() от усилия выглаживания.

от усилия выглаживания.

Рис. 2. Зависимость относительной микротвердости от статического усилия при выглаживании стали: ХВГ (1), 08Х12Н10Т (2), 45 (3)

--- с УЗК; — без УЗК

Из рисунка 1 следует, что с увеличением усилия, как и следовало ожидать, наблюдается увеличение коэффициентов для всех обработанных материалов, т. е. наблюдается прирост микротвердости относительно исходного значения. Определенный интерес представляет угол наклона прямых линий, характеризующий прирост относительной микротвердости с изменением усилия обработки.

Тангенс угла α наклона аналитически можно выразить с учетом уравнения (2) следующей зависимостью:

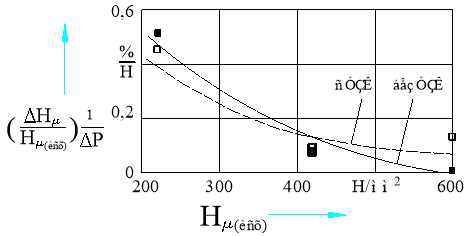

Полученное выражение (3) удобно представить в процентном соотношении, помножив правую часть на 100 %, тогда размерность выражения будет %/Н, т. е. характеризует процентный прирост относительной микротвердости в расчете на единицу приложенного статистического усилия (рис. 3).

Как выяснилось, значения угла наклона зависит от исходного значения микротвердости, для более пластичных материалов (например, для стали 8Х12Н10Т) он больше, для материалов с высоким значением исходной микротвердости наблюдается его уменьшение [4].

Рис. 3. Зависимость прироста относительной микротвердости в расчете на единицу прикладываемого статического усилия от исходного значения микротвердости

Выводы:

- Комбинированный способ позволяет повысить качество восстановления внутренней поверхности корпуса и ресурсцентробежного насоса в целом, т. е.улучшить технико-эксплуатационные показатели работы и увеличить срок его эксплуатации.

- Из зависимости прироста относительной микротвердости в расчете на единицу прикладываемого статического усилия от исходного значения микротвердости следует, что для исследованных материалов большую эффективности ввод в зону обработки дополнительной энергии ультразвука приобретает при обработке материалов с высоким значением исходной микротвердости поверхности. Обусловлено это особенностью воздействия ультразвука на пластические свойства материала, в частности на его дислокационную структуру.

Литература:

- Отчет НИР по гранту № КХА-3–2015 «Сув хужалигида кулланиладиган марказдан кочма насос деталлари ресурсини тиклаш технологиясини модернизациялаш», -Ташкент, -2015 г. — 160 с.

- Отчет НИР по Гранту № КХА-3–2015 «Сув хужалигида кулланиладиган марказдан кочма насос деталлари ресурсини тиклаш технологиясини модернизациялаш», -Ташкент, -2016 г. — 147 с.

- Ли Р. И. Восстановление неподвижных соединений подшипников качения сельскохозяйственной техники полимерными материалами. Дисc… докт. техн… наук. Москва. 2001 г. 250 с.

- Марков А. И. Ультразвуковая обработка материалов. –М.: Машиностроение, 1980. -237 с.