Рассмотрены вопросы, возникающие при эксплуатации сварочных инверторов на примере сварки малых толщин. Проведен анализ методов повышения качества сварного соединения плавящимся электродом. Предложен метод повышения качества сварных соединений металлов малой толщины до 1 мм. Приведены результаты расчета и показана возможность выполнения качественных сварных соединений при сохранении эффективной мощности теплового источника введением сигнала управления широтно-импульсной модуляцией.

Ключевые слова: ручная дуговая сварка, источник питания, тепловой процесс, компенсационное управление

К настоящему времени известно более 100 тыс. направлений использования концентрированных потоков энергии, к которым, в том числе, можно отнести выполнение операции дуговой сварки плавящимся электродом [1]. Сваркой можно соединять практически все промышленные сплавы различной толщины, однако в сварных конструкциях находят применение лишь те, соединения которых являются устойчивыми к образованию трещин, рыхлот и имеют эксплуатационные и технические свойства, близкие к свойствам соединяемого металла. При этом основная доля сварочного оборудования используется на промышленных предприятиях для неразрывного соединения различных материалов. Однако в последнее время, в связи с интенсивным развитием малогабаритных источников питания, так называемых сварочных инверторов, которые в отличие от промышленных сварочных аппаратов имеющих значительные габаритные размеры, зачастую более эффективны благодаря компактности, надежности, несложной системе управления, удобстве в эксплуатации, долговечности, а так же стабильности характеристик электрической дуги, существенно возросла доля ручной дуговой сварки плавящимся электродом, применяющаяся в бытовых и полевых условиях.

В то же время следует отметить, что одним из основных препятствий на пути более широкого внедрения инверторов для ручной дуговой сварки, является низкая, по сравнению с традиционными технологиями, экономическая эффективность. Причем, в значительной степени это вызвано не только высокой стоимостью сварочного оборудования, сколько тем, что отечественные серийные инверторы, из-за ограниченных энергетических параметров, с одной стороны имеют невысокую производительность при сварке металлов значительной толщины, а с другой — не позволяют получать сварные соединения металлов малой, до 1 мм, толщины [2]. Актуальность дуговой сварки металлов малых толщин связана с увеличением доли использования тонколистового проката и профиля, позволяющих достигать значительных технико-экономических преимуществ. Основные достоинства такого проката: малая стоимость при высокой коррозионной стойкости и высокая прочности, а также способность сохранять высокие механические свойства при отрицательных температурах окружающей среды, при эксплуатации на открытом воздухе, и высокой технологичностью при механической обработке, что позволяет получать конструкции и соединения в 2–3 раза легче традиционных, выполненных при тех же прочностных требований.

Возникновение прожигов (рис. 1, а) и непроваров (рис. 1, б) при дуговой сварке малых толщин в основном обусловлено несоответствием темпа ввода энергии в металл теплофизическим процессам в ванне расплава.

аб

Рис. 1. Прожиг (а) и непровар (б) при дуговой стыковой сварке

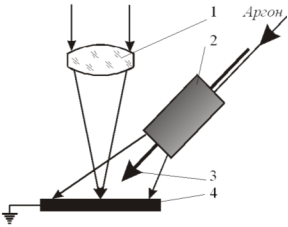

Поэтому, в большинстве случаев, серийно выпускаемые инверторы не обеспечивают требуемое качество сварного соединения. Темп ввода энергии можно регулировать, например, изменением зазора между плавящимся электродом и ванной расплава и изменением скорости перемещения электрода [3]. Однако при ручной дуговой сварке в этом случае эти параметры существенно зависят от квалификации сварщика и не подлежат оптимизации по критерию глубины проплавления. Согласование темпов ввода энергии в ванну расплава можно добиться вводом в зону воздействия энергии от дополнительного источника. В настоящее время известен целый ряд работ, например [4], в которых, для решения технологических задач связанных со сваркой, рассмотрена возможность совместного лазерно-дугового воздействия на материалы. На рис. 2. приведена схема воздействия на материал комбинированного лазерно-дугового источника. Здесь, дуговой разряд зажигается между поверхностью детали и электродом, расположенным над поверхностью детали вблизи зоны воздействия лазерного излучения, а лазерное излучение, управляемое от независимого источника по сигналам обратной связи позволяет адаптивно изменять ввод дополнительной энергии обеспечивая сохранение теплофизических процессов в ванне расплава на уровне, обеспечивающем отсутствие локального непровара или возникновения прожига (см. рис. 1).

Рис. 2. Схема лазерно-дугового воздействия на металлы: 1 — линза; 2 — плазменно-дуговая горелка; 3 — вольфрамовый электрод; 4 — мишень [4]

Основным недостатком этого способа (см. рис. 2) является высокая стоимость и энергоемкость лазерного оборудования. Поэтому, весьма актуальной представляется задача совершенствования сварочных инверторов, связанная с расширением функциональных возможностей существующих установок ручной дуговой сварки плавящимся электродом, а именно сваркой малых толщин.

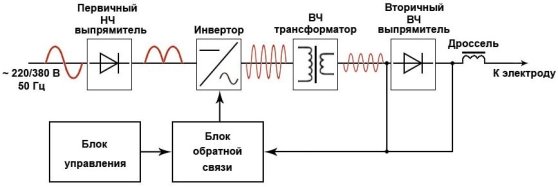

Работы, выполненные нами ранее [5] показали, что темп ввода энергии можно регулировать, изменяя параметры работы источника питания, оптимизируя его работу по критерию сохранения эффективной мощности теплового источника. Рассмотрим возможность оперативной коррекции тока сварочной дуги из условия сохранения эффективной мощности теплового источника. Типовая схема инвертора приведена на рис. 3.

Рис. 3. Блок-схема инвертора для дуговой сварки плавящимся электродом

Сетевое напряжение выпрямляется первичным низкочастотным выпрямителем, выполненным на базе диодного моста, затем поступает на инвертор, управляемый сигналами сигналам тактового генератора блока управления, в котором преобразуется в высокочастотный сигнал с частотой более 20 кГц, поступающий на понижающий высокочастотный трансформатор с достижения силы тока заданного уровня. Переменный ток с выхода трансформатора выпрямляется во вторичном высокочастотном выпрямителе и через дроссель, обеспечивающий ограничение скорости изменения силы тока, поступает в зону обработки. Блок обратной связи служит для управления инвертором, а именно снижением силы тока вплоть до отключения в случае залипания электрода, а так же увеличения напряжения для облегчения поджига дуги в начальный момент. Последнее обусловлено тем, что дуга при сварке металлическим плавящимся электродом горит устойчиво при напряжении 18–28 В, а для первоначального создания дуги требуется более высокое напряжение т. к. в начальный момент воздушный промежуток еще недостаточно нагрет и необходимо придать электронам большую скорость для ионизации атомов газового промежутка.

Оценим напряжение устойчиво горящей дуги

UД = a + b lд(1)

где а — не зависящий от длины дуги lд коэффициент, выражающий сумму падений напряжения на аноде и катоде дуги; b — среднее падение на единицу длины дуги. Для стальных электродов a = 10 В, b = 2 В/мм.

При сварке металла толщиной 0.5...10 мм, значение рабочего тока ориентировочно можно определить по формуле [5]:

IСВ = K dэ, (2)

где К=25…30 А/мм- коэффициент, зависящий от диаметра электрода и вида покрытия; dэ — диаметр электрода, мм.

Связь общего падения напряжения Uд на дуге с падением напряжения на отдельных ее элементах в области малых токов устанавливает формула Г. Айртон:

UД = a + b∙ lд + (c+dэ lд) / Iсв (3)

где a — суммарное анодно-катодное падение напряжения, В; b — градиент потенциала в столбе дуги, В/м; lд — длина дуги, м; c и d — мощности, затрачиваемые на вырывание электронов из катодного пятна, Вт/А, и на продвижение электронов в межэлектродном промежутке на единицу расстояния, Вт/(А·м); Iсв — сила тока дуги, А.

Ориентировочные режимы сварки конструкционных сталей малой толщины приведены в табл. 1 [6].

Таблица 1

Режимы дуговой сварки

|

, мм |

соединение | |||||

|

стыковое |

тавровое |

нахлесточное | ||||

|

Iсв, А |

dэ, мм |

Iсв, А |

dэ, мм |

Iсв, А |

dэ, мм | |

|

1,0 |

25–35 |

2 |

30–50 |

2 |

30–50 |

2,5 |

где — толщина металла в зоне свариваемого стыка

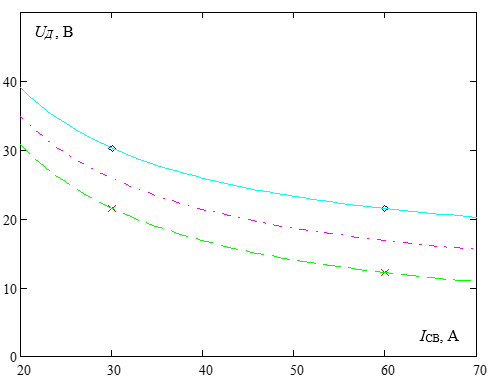

Из табл. 1 видно, что ток Iсв ограничен способностью расплавлять стальную проволоку плавящегося электрода, а его максимальное значение ограничено прожогом свариваемого металла. Принимая, что диапазон тока изменяется от 30 до 60 А при длине дуги 1–3 мм построим по (1–3) вольт-амперную характеристику (рис. 4). Из рис. 4 видно, что изменение расстояния между плавящимся электродом и обрабатываемой поверхностью сопровождается падением напряжения дуги. Таким образом, видно, что возможно (см. рис. 3) выполнять компенсационное управления динамическими свойствами источника питания сварочного аппарата, а именно сигнал датчика тока является управляющим сигналом широтно импульсной модуляции блока инвертора, что позволяет регулировать рабочее напряжение дуги сварки, тем самым обеспечивать постоянство мощности теплового источника. Это позволит «сгладить» произвольные движения руки сварщика, которые резко меняют рабочий ток сварки (см. рис. 1). Таким образом, это позволит избежать ухудшение качества шва при стыковой сварке малых толщин.

Рис. 4. Аппроксимированная статическая ВАХ дуги для малых значений постоянного тока для lД 1, 2 и 3 мм

Заключение.

В работе предложено выполнение дугового сварного соединения малых толщин выполнять из условия постоянства мощности теплового источника. Показано, что пренебрегая малым изменением глубины и ширины ванны расплава, вызванного изменением гидродинамического давления дуги и вынужденной конвекцией расплава, можно считать, что величина тока коррекции нелинейно падает с увеличением длины дуги. Это позволяет предположить возможность поддержания постоянства тепловой мощности источника при изменении длины lд путем доработки инвертора подключением к системе управления инвертором электронного корректора обеспечивающего, за счет широтно-импульсной модуляции преобразование тока для компенсационного управления динамическими свойствами источника питания.

Литература:

- Арутюнов Ю. А., Дробязко А. А., Чащин Е. А., Шашок П. Е. Повышение комплекса механических характеристик сварного соединения ленточных бесконечных пил // Ростовский научный журнал. — 2017. — № 6. — С. 201–208.

- Чащин Е. А., Шилов И. В., Балашова С. А., Митрофанов А. А. Продление ресурса оборудования для наземных обработок космических аппаратов // Информация и космос. — 2009. — № 2. — С. 115–119.

- Китаев А. М., Китаев А. Я. Справочная книга сварщика. — М.: Машиностроение, 1985. — 256 с.

- Ках П., Салминен А., Мартикаинен Дж. Особенности применения гибридной лазерно-дуговой сварки // Автоматическая сварка. — 2010. — № 6. — С. 38–47.

- Арутюнов Ю. А., Дробязко А. А., Чащин Е. А., Шашок П. А., Шилов И. В., Фероян А. А. Математическая модель коррекции тока для компенсации изменения высоты электрода в процессе ручной дуговой сварки // Интернет-журнал «НАУКОВЕДЕНИЕ» Том 9, № 2 (2017) http://naukovedenie.ru/PDF/18TVN217.pdf (доступ свободный). Загл. с экрана. Яз. рус., англ.

- Сварка в машиностроении: Справочник. Т.2./Под ред. А. И. Акулова.-М.: Машиностроение, 1978.- 462 с.