В статье рассматривается дистанционная измерительная система определения допустимой нагрузки на участок рельса, предназначенная для онлайн диагностики и мониторинга состояния ответственных элементов железнодорожного пути в режиме реального времени. Показано, что организация работы дефектоскопа в режиме реального времени позволит существенно улучшить качество контроля железнодорожного пути за счет сокращения времени сообщения информации о степени нагрузки на участок рельса.

Ключевые слова: система диагностики, мониторинг, путевой датчик, дефект, железнодорожный путь

Известно, что процессы образования и роста дефектов железнодорожной колеи 1520 мм ставят под угрозу возможность безаварийной эксплуатации подвижного состава [1], так как не соответствие требованиям ГОСТ Р 55050–2012 при обеспечении безопасности движения составов со скоростями до 250 км/час, приносит не только огромный экономический ущерб. Это делает актуальным выполнение экспериментальных и экспериментально-расчетных работ, направленных на своевременное обнаружение заводских и усталостных дефектов в ответственных элементах железнодорожного пути и стрелочных переводов.

Одним из современных методов оценки и функционального контроля за состоянием элементов железнодорожного пути является онлайн мониторно-компьютерный контроль над функциональным состоянием рельс [2]. Мониторно-компьютерный контроль позволяет увеличить количество обнаруженных на ранней стадии отклонений в рельсах и снижение частоты несчастных случаев на железных дорогах путем своевременной замены рельса. Объектом исследования является дефектоскоп с функцией определения оптимальной нагрузки на участок рельса в режиме on-line. В соответствии с целью рассмотрена возможность компьютеризации проведения ультразвуковой дефектоскопии рельс в ОАО «РЖД» и составление в соответствии с известными рекомендациями [3] бизнес плана инновационного проекта.

Железнодорожный транспорт является крупнейшей отраслью народного хозяйства, мощность которого определяет пропускная и провозная способность дороги. Эти показатели определяются пассажирскими и грузовыми потоками. Для увеличения объемов грузовых перевозок необходима надежная и бесперебойная работа железнодорожного пути. Но при непрерывной эксплуатации верхнее строение пути приходит в негодность. Рельсы в пути постоянно работают на сопротивление силам, возникающим от движущихся колес поездов и на температурные напряжения. В результате рельсы подвергаются излому. Развитие средств и технологии неразрушающего контроля рельсов за последние годы привело к существенному сокращению количества изломов рельсов на сети дорог ОАО «РЖД» (число изломов не превышало 60 случаев в год) [4]. Это свидетельствует о высоком техническом и организационном уровне неразрушающего контроля рельсов на магистралях. Тем не менее, в условиях роста скоростей движения поездов и объемов перевозок задача минимизации и предотвращения изломов рельсов по-прежнему остается актуальной [4].

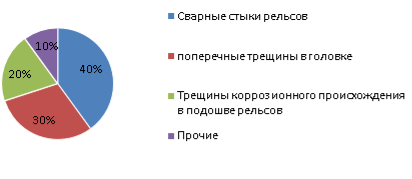

По результатам последних статистических данных Центральной дирекции инфраструктуры ОАО «РЖД» была получена диаграмма с наиболее проблемными случаями изломов рельсов (рис. 1) [4].

Рис. 1. Дефекты рельс

Изломы по сварке, очевидно, вызваны как наличием непроваров и дефектов в сварных соединениях, так и так и устаревшими технологиями контроля, не позволяющими выполнять своевременную дефектацию на этапе возникновения и роста усталостной трещины [5, 6]. Последнее становится особенно актуальным в связи с активным внедрением новых технологий сварки алюминотермитным способом (АЛТС) и отсутствием эффективно действующих способов и средств контроля зоны АЛТС [7]. В то же время, до настоящего времени зона сварного стыка проверяется вручную по всему периметру рельсов и является наиболее трудоемкой операцией в процессе НК рельсов [8].

В процессе эксплуатации на многих сварных стыках появляются неровности на поверхности катания кода 46.3 (смятие головки из-за неравномерности механических свойств металла в месте сварного стыка). С развитием скоростного и высокоскоростного движения поездов эти дефекты будут являться проблемными с точки зрения комфортности перевозки пассажиров и зарождения дефектов рельсов.

По заданию Департамента пути и сооружений и Центральной дирекции инфраструктуры ОАО «РЖД» за последние годы сделано немало для устранения указанных негативных тенденций. На многих рельсосварочных предприятиях (РСП) внедрен приемочный контроль сварных стыков с обязательной регистрацией сигналов на повышенной чувствительности (на уровне структурных шумов) с помощью УЗ дефектоскопов АВИКОН-02Р (ПК). Входной контроль старогодних рельсов осуществляется с помощью ультразвуковых дефектоскопов АВИКОН-11РСП/ВС. На стадии разработки и опытной эксплуатации находится установка АВТОКОН-С, позволяющая комплексно осуществлять контроль зоны сварного стыка: УЗ дефектоскопия по всему сечению рельсов, измерение геометрических неровностей стыка и твердости металла [4]. Для повышения качества контроля сварных стыков в пути разработана механизированная установка МИГ-УКСМ, позволяющая повысить производительность контроля (3 мин. на стык), получить документ контроля по 80 каналам и фиксировать GРS-координату сварного стыка. С помощью установок МИГ-УКСМ в Октябрьской ДИЦДМ в 2014 г. проверено более 25 тыс. сварных стыков [1]. Однако необходимо найти оптимальные условия, при которых применение МИГ-УКСМ является оправданным и эффективным. Действительно, из-за неработоспособности УЗ методов контроля в условиях низких температур (ниже –30 °С) остается нерешенной задача диагностики рельсов в этих условиях. В литературе [4] встречается мнение, что единственно эффективным методом в этих условиях является магнитодинамический метод НК. Возможности магнитного метода на сегодняшний день полностью не исчерпаны.

Результаты известных исследований [4] показывают, что, кроме надежного обнаружения дефектов в головке рельсов, метод позволяет реализовать ряд эффективных способов: контроля сварных стыков рельсов с составлением «паспорта» стыка; мониторинга температурного изменения рельсовой плети (при установке специальных феррозондовых меток), осуществлять измерение скорости подвижной единицы (вагона-дефектоскопа) корреляционными методами. Метод может также применяться для локализации участков рельсов, поверхность катания которых повреждена микротрещинами (дефекты типа НС). Кроме того, положительной характеристикой метода является высокая скорость контроля (до 100 км/ч).

В реальных условиях эксплуатации рельсового пути не всегда возможен стабильный ввод УЗ колебаний в металл рельсов. Это связано как со значительным износом головки рельсов, так и с наличием пробуксовок, расслоений и выкрашиваний на поверхности катания. В этих условиях может быть эффективным применение систем ввода УЗ колебаний через упругий протектор — так называемых ультразвуковых колес, широко применяемых на зарубежных железных дорогах. Первый опыт эксплуатации систем с УЗ колесами (дефектоскоп АВИКОН-14) показывает хорошие результаты, обнаруживая в 2 раза больше дефектов, чем в традиционных системах скольжения при одновременном сокращении расхода контактирующей жидкости на 30 %. Кроме того, возможна реализация новых схем прозвучивания, недоступных для искательных систем скольжения [4].

Не каждый дефект, обнаруженный даже в головке рельсов, является потенциально опасным и требует немедленного изъятия из пути. Ряд поверхностных и подповерхностных дефектов не представляет непосредственной угрозы движению поездов. Однако под указанными повреждениями могут развиваться опасные поперечные трещины, требующие немедленного изъятия. До недавнего времени отсутствовали методы и средства оценки реальных размеров и конфигурации дефектов в головке рельсов. Эта задача решена и реализована в первых образцах дефектоскопа АВИКОН-17. Прибор позволяет не только измерять размеры дефектов, но и «заглянуть» под поверхностное расслоение головки и своевременно локализовать опасную трещину, угрожающую движению поездов. Знание реальных размеров внутренних дефектов в головке позволяет оценить продолжительность возможной эксплуатации дефектного рельса для планирования сроков его замены и минимизации влияния на перевозочный процесс. Изломы рельсов по дефектам коррозионно-усталостного происхождения в подошве (код 69) являются одной из главных проблем при эксплуатации рельсов в зимних условиях.

Современные средства дефектоскопии рельсов способны выявлять только поперечно ориентированные трещины подошвы высотой более 7 мм, расположенные в проекции шейки. Отсутствуют технологии и средства, позволяющие обнаруживать дефекты в перьях подошвы. Практически единственным средством, осуществляющим контроль перьев подошвы, является установка входного контроля рельсов АВИКОН-11РСП/ВС, внедренная на ряде рельсосварочных предприятий (РСП). По этим причинам значительный процент дефектов 69 не выявляется и приводит к 20 % изломов рельсов.

С постоянным изменением эксплуатационных условий технологические процессы, используемые для ремонта и содержания пути, мало корректируются. Поэтому необходим пересмотр старых, разработка и внедрение новых высокоэффективных ресурсосберегающих технологий, которые позволили бы в ближайшее время восстановить максимальную производительность труда и получить экономический эффект от применяемых ремонтных работ на железных дорогах. [9, 10]

Рассмотрим возможность внедрения дефектоскопа, работающего в режиме on-line на рынок. Изломы рельс остаются одной из основных причин катастроф на железнодорожном транспорте и уменьшение их является приоритетным направлением для инновационных компаний, ведущих активный поиск улучшения средств и методов выявления дефектов. Рельсовая дефектоскопия является единственным и самым эффективным способом борьбы с изломами рельс. Существует служба рельсовой дефектоскопии, которая обучает персонал анализировать графики ультразвукового контроля. Однако до половины железнодорожных аварий происходит из-за халатности путейских рабочих. В литературе [4] приводится статистика, которая неумолимо свидетельствует: только в прошлом году из-за различных дефектов пути произошло 4 крушения, 38 сходов поездов с рельсов (около 40 % от всех сходов по сети) и 195 изломов рельсов под поездами.

Выпуск дефектоскопа, работающего on-line существенно улучшит качество контроля железнодорожного пути. Преимущество заключается в том, что технология позволяет сократить время сообщения информации о степени нагрузки на участок рельса за счет мониторно- компьютерного контроля, что позволяет сократить штат рабочих. Поэтому проект является актуальным.

Одним из обязательных требований при составлении проекта является разработка структуры декомпозиции работ (WBS – work breakdown structure). Разработка WBS имеет две основные цели [12]:

- обеспечение планирования всех необходимых работ проекта;

- обеспечение отсутствия работ, не связанных с реализацией проекта.

При использовании существующих компонентов, элементы WBS составляются из элементов предыдущих проектов — аналогов или из стандартных шаблонов проектов, применяемых в данной организации, на основе удачных или типовых решений по аналогичным проектам. Для начала необходимо разбить проект на несколько этапов. План разработки и внедрения дефектоскопа, работающего в режиме on-line делится на следующие этапы (табл. 1), включающие в себя аналитическую работу по проекту, создание программного обеспечения (ПО), апробацию и внедрение в эксплуатацию аппаратно-программного комплекса.

Таблица 1

План-график выполнения работ

|

Наименование этапа работы |

Срок |

Стоимость, тыс. руб. |

|

Аналитическая работа по проекту |

||

|

Анализ литературы |

Январь |

20 |

|

Маркетинговые исследования |

Февраль |

30 |

|

Разработка блок-схемы и алгоритма |

Март |

20 |

|

Формирование инвестиционной заявки |

Апрель |

20 |

|

Разработка ТЗ для программистов |

Май |

10 |

|

Работа программистов (создание ПО) |

||

|

Разработка α-версии и ее апробация |

Июнь |

25 |

|

Разработка β-версии и ее апробация |

Июль |

25 |

|

Разработка коммерческой версии ПО и ее апробация |

Сентябрь |

40 |

|

Апробация и внедрение в эксплуатацию аппаратно-программного комплекса |

||

|

Внедрение в эксплуатацию |

Октябрь |

30 |

Общая сумма затрат на выполнение проекта составляет 220 тыс. руб. при сроке выполнения 9 мес. При этом аналитическая работа по проекту включает в себя сбор литературы, маркетинговые исследования и др. Конечным этапом в работы программистов является разработка коммерческой версии ПО.

С помощью WBS определена структура содержания работ, предоставлены регулярные отчеты о состоянии проекта, за которое отвечает команда проекта. Разработка WBS является итерационным процессом разбиения проекта на составные элементы с выделением последующих уровней до тех пор, пока не будет достигнут уровень, обеспечивающий необходимую и достаточную детализацию информации для эффективного управления [11].

Рассмотрим метод критического пути как инструмент планирования расписания и управления сроками проекта. В основе метода лежит определение наиболее длительной последовательности задач от начала проекта до его окончания с учетом их взаимосвязи. Задачи, лежащие на критическом пути (критические задачи), имеют нулевой резерв времени выполнения, и, в случае изменения их длительности, изменяются сроки всего проекта. В связи с этим, при выполнении проекта критические задачи требуют более тщательного контроля, в частности, своевременного выявления проблем и рисков, влияющих на сроки их выполнения и, следовательно, на сроки выполнения проекта в целом. В процессе выполнения проекта критический путь проекта может меняться, так как при изменении длительности задач некоторые из них могут оказаться на критическом пути. Длина критического пути данного проекта составляет 279 дней. Данный критический путь был выделен при помощи мастера диаграмм Ганта, а также приведены ресурсы проекта (табл. 2)

Таблица 2

Ресурсы проекта

|

Название ресурса |

Тип |

Стандартная ставка |

|

Руководители проекта |

Трудовой |

120000,00 руб./мес. |

|

Инженер |

Трудовой |

70000,00 руб./мес. |

|

Технолог |

Трудовой |

54000,00 руб./мес. |

|

Рабочая бригада |

Трудовой |

40000,00 руб./мес. |

|

Бухгалтер |

Трудовой |

60000,00 руб./мес. |

|

Специалист отдела качества |

Трудовой |

60000,00 руб./мес. |

|

HR-менеджер |

Трудовой |

45000,00 руб./мес. |

|

Маркетолог |

Трудовой |

63000,00 руб./мес. |

|

Помощник маркетолога |

Трудовой |

33000,00 руб./мес. |

|

Программист |

Трудовой |

2150,00 руб./час |

Оценка рисков проекта может быть качественной (описание возможных рисков, степень их опасности и предложение мер по их снижению), а также количественной, а именно анализ чувствительности и устойчивости, направленный на расчет изменений эффективности проекта, связанных с уменьшением или увеличением различных показателей. Перечень возможных рисков представлен в табл. 3.

Таблица 3

Оценка рисков

|

Риск |

Опасность |

Как избежать |

|

Нереализуемость идеи проекта |

Высокая |

Дополнительная проработка идеи проекта. Привлечение дополнительных специалистов в области разработки |

|

Появление других технологий |

Средняя |

Внедрение гибких технологических схем производства, совершенствование функционирования маркетинговых отделов |

|

Ошибка проектирования |

Средняя |

Создание проекта высококвалифицированными кадрами |

|

Нехватка материалов |

Низкая |

Делать предзаказ сырья и материалов |

|

Ошибка планирования |

Низкая |

Составление графика Ганта для наглядного отображения календарного плана с учетом внешних рисков |

Одним из главных рисков проекта мониторно-компьютерного контроля является его провал из-за нереализуемости проекта, а именно из-за отсутствия возможности быстрой передачи информации о дефекте. Чтобы это избежать необходимо дополнительно проработать идею проекта. Для этого необходимо привлечь дополнительных специалистов в области разработки. Наиболее рисковыми этапами являются разработка ПО и ее апробация.

Вторым риском является появление возможных конкурентов на рынке с более уникальной технологией. Внедрение гибких технологических схем производства, позволяющих оперативно адаптироваться к изменению ситуации на рынке поможет снизить влияние риска на проект. Также необходимо совершенствование функционирования маркетинговых отделов.

Следующим риском является ошибка в проектировании, которая может возникнуть при формировании конструкторской документации проекта, что может возникнуть по причине недостаточно квалифицированных кадров.

Также немаловажным риском является ошибка в планировании. Возможна в том случае, если не учтены внешние риски, например, риск плохой погоды или возможность ухудшения состояния здоровья члена проектной группы. Нехватка материалов возможна из-за того, что заказ был произведен поздно, и поставщик не успевает к сроку реализации поставленной задачи либо произвести, либо доставить необходимые материалы.

Заключение.

Рельсовая дефектоскопия является единственным и самым эффективным способом борьбы с изломами рельс. Существует служба рельсовой дефектоскопии, которая обучает персонал анализировать графики ультразвукового контроля. Половина железнодорожных аварий происходит из-за халатности путейских рабочих. Выпуск дефектоскопа, работающего on-line существенно улучшит качество контроля железнодорожного пути. Преимущество заключается в том, что технология позволяет сократить время сообщения информации о степени нагрузки на участок рельса за счет мониторно- компьютерного контроля, что позволяет сократить штат рабочих.

Литература:

- Гурвич А. К. Дефектоскопия рельсов: Учеб. пособие. — М.: Транспорт, 1978. — 228 с.

- Осадчий Г. В., Лыков А. А. Система диагностики и удаленного мониторинга состояния железнодорожного пути // Отрытое образование. — 2011. — № 2. — С. 221–224.

- Гончаренко Л. П., Арутюнов Ю. А. Инновационная политика. — М.: КНОРУС, 2012. — 352 с.

- Актуальные проблемы дефектоскопии рельсов и пути их решения // портал компании ОАО «Радиоавионика». URL: http://www.radioavionica.ru/activities/sistemy-nerazrushayushchego-kontrolya/articles/files/razrab/st_2016_1.pdf (дата обращения: 10.06.2017)

- Федин А. В., Шилов И. В., Чащин Е. А. Режимы сварки алюминиевых сплавов комбинированным лазерным излучением для получения бездефектных соединений // XIII Бенардосовские чтения. Международная научно-техническая конференция. — Иваново: изд-во Ивановского гос. энерг. ун-та, 2006. — С. 223–224.

- Чащин Е. А., Федин А. В., Митрофанов А. А., Шилов И. В., Ершков М. Н. Особенности формирования сварных соединений легких и цветных сплавов, полученных при комбинированном лазерном воздействии // Теоретические и технологические аспекты разработки образцов и систем вооружения: Научно-технический сборник к 100-летию со дня рождения Д. Ф. Устинова. — Ковров: КГТА, 2008. — С. 76–86.

- Дефектность стыков алюмотермитной сварки рельсов // СЦБИСТ. URL: http://scbist.com/xx1/16346–04–2011-defektnost-stykov-alyumotermitnoi-svarki-relsov.html (дата обращения: 10.06.2017).

- Проблемы контроля сварных стыков рельсов // Предлагаемая оценка эффективности системы неразрушающего контроля рельсов 2011г. URL: https://elibrary.ru/download/elibrary_16973773_91509988.pdf (дата обращения: 10.06.2017).

- Арутюнов Ю. А., Архипов И. П., Дробязко А. А., Глинских В. А., Зотова В. Б., Рудой А. А., Чащин Е. А. О прогнозировании создания и финансирование производства новой продукции // Международный журнал прикладных и фундаментальных исследований. — 2017. — № 5. — С. 105–110.

- Гурвич А. К., Довнар Б. П., Козлов В. Б., Круг Г. А., Кузьмина Л. И., Матвеев А. Н. Неразрушающий контроль рельсов при их эксплуатации и ремонте. — М.: Транспорт, 1983. — 19 с.

- Арутюнов Ю. А., Киселева М. М. Истина в цене. Ценообразование на инновационную продукцию // Креативная экономика. — 2009. — № 9. — С. 109–115.

- Структура декомпозиции работ // WorkBreakdownStructure. URL: http://www.pmsoft.ru/news/articles-and-publications/copyfrom1506 (дата обращения: 10.06.2017).