В данной статье рассказывается о штампах. Их предназначение, конструкции, технологии изготовления. О выборе материала, подходящего для штампа. Способах изготовления.

Эта статья написана для более глубокого изучения темы изготовления штамповой оснастки. Производство штампа является неотъемлемой частью инструментального производства любого предприятия.

Технологический процесс штамповки должен разрабатываться специалистами высшей квалификации. Это потому, что разработка тех. процесса трудоемкий и не простой процесс, что в среднесерийном и особенно в мелкосерийном производстве часто приходится отказываться от разработки подробных описаний технологического процесса изготовления штампа. Разработки металл сберегающих технологических процессов изготовления штампа и его конструирования, расчеты наиболее эффективного и высокопроизводительного варианта загрузки оборудования значительно уменьшает сроки подготовки производства к изготовлению штампа. Это исключит, какие бы то ни было ошибки технолога при проектировании, что и позволяет рассчитать все параметры процесса с помощью научных рекомендаций по специальным методикам и точным формулам различной сложности.

- Конструирование штамповки.

Штампы различаются по технологическому признаку, конструктивному оформлению, по способу подачи заготовок и удалению отходов.

Если судить по технологическому признаку, то штампы можно разделить на две группы, такие как штампы для операций разделения и штампы для формоизменяющих операций.

К первой группе относятся штампы для отрезания, вырубки, пробивки, обрезания, зачистки, а ко второй — штампы для гибки, формовки, вытяжки, объемной штамповки и еще нескольких других операций.

А еще к технологическому признаку разделения штампов относится уровень совмещения операций: штампы однооперационные и многооперационные, т. е. комбинированные. Комбинированные штампы могут быть поделены на штампы совместного действия и на штампы последовательного действия.

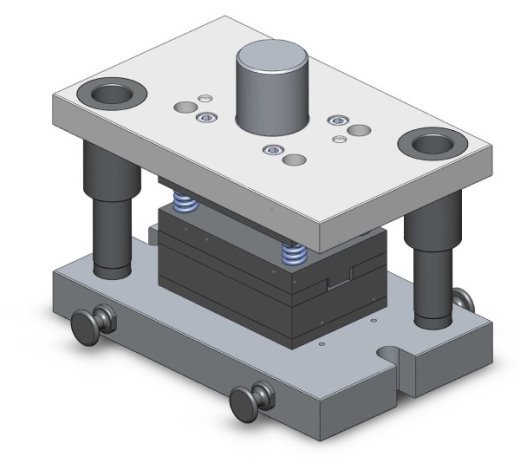

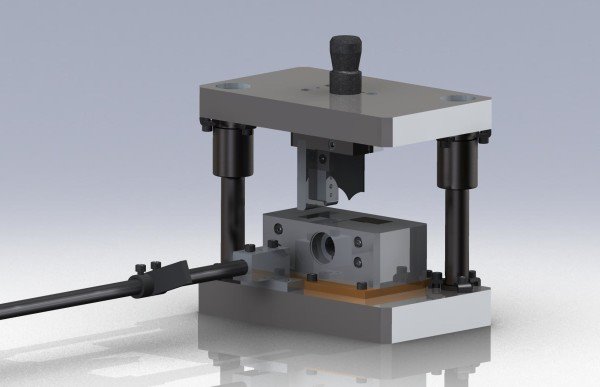

По конструктивному оформлению различают штампы без направляющих устройств, с направляющей плитой и с направляющей колонкой.

По способу выбора подачи заготовок при изготовлении штампы могут быть поделены на штампы с ручной подачей и с автоматической подачей.

По способу удаления штампованных деталей — на штампы с провалом через окно в матрице, с обратной запрессовкой детали в полосу, с выталкиванием детали в верхнюю часть штампа и удалением ее жестким выталкивателем, сдуванием сжатым воздухом или удалением вручную.

Конструкцию штампа выбирают соответственно типу производства, в котором он будет использоваться, мелкосерийном, крупносерийном либо же массовом. Штампы должны соответствовать некотором требованиям:

1) точность, качество и частота поверхностей штампуемых деталей должны соответствовать чертежу и техническим условиям;

2) рабочие части самого штампа должны иметь достаточную прочность, эксплуатационную стойкость и возможность легкой и быстрой замены поломанных и старых деталей;

3) штамп должен обеспечивать требуемую производительность, безопасность работы, быть удобным в эксплуатации и должен быть надежно закреплен на прессе;

4) в конструкции штампа в основном должны быть использованы стандартные и нормализованные детали, т. е. в основном ГОСТовские; количество специальных деталей должно быть минимальным, для удобства изготовления и замены изношенных деталей;

5) отходы при изготовление штампованных деталей должны быть не значительными.

Теперь разберем части самого штампа. Разделим их по своему назначению на несколько следующих основных групп:

Рабочие части штампа — для образования формы детали, такие как пуансон, матрица и их секция;

Корпусные части штампа — логично что это, связывающие детали штампа между собой и с прессом, а именно нижняя и верхняя плиты и хвостовики;

Направляющие части штампа — предназначенные для направления движения верхней части штампа относительно нижней, это есть колонки и втулки;

Подающие части штампа– предназначены для подачи материала или заготовок на место штамповки;

Установочно-фиксирующие части — создающие правильное положение материала заготовки в штампе и фиксирующие их во время выполнения операции;

Съемно-удаляющие части штампа — снимающие и удаляющие заготовки, а также отходы штамповки после выполнения операции, это съемники и выталкиватели;

Крепежные части — для соединения и скрепления отдельных частей или деталей штампа, это пуансонодержатель, держатели и обойма матриц, т. е. все крепежные детали.

- Изготовление штампа.

У изготовления штампов для холодной штамповки существуют следующие важные требования:

Хорошая точность изготовления деталей; высокое качество обработки взаимодействующих деталей и формующих поверхности детали.

Оба требования зависят непосредственно друг от друга. Например, высокое качество получения поверхности пуансона и матрицы штампов позволяет обеспечить столь необходимую стойкость штампа, а высокоточная совместная подгонка пуансона и матрицы — приводит к получению высококачественных деталей и высокой стойкости штампа непосредственно в работе. Невыполнение какого-либо, хотя бы одного из этих требований, может явиться причиной низкого качества штампа и в последствие его поломкой.

К примеру, не высокая твердость штампов вследствие неправильного режима термообработки сведет на нет все действия для получения высокой точности обработки, так как штамп будет иметь низкую стойкость.

Увеличение стойкости штампа во многом зависит от качества его изготовления: от точности сопряжения, термической обработки этого штампа, участвующего в

Формообразование готового изделия, и качества изготовления всех, но особенно рабочих поверхностей непосредственно пуансона и матрицы. Наиболее важное значение это имеет при изготовлении матрицы и пуансона для вытяжных штампов и штампов для ударного выдавливания.

При механической обработки штампа на его поверхностях остаются следы от воздействия режущих инструментов или шлифовальных кругов.

Все эти следы в виде гребешков и впадин не благоприятно влияют на работу формующих деталей.

Точность производства деталей штампов связана с точностью, предъявляемой к этой детали, для которой предназначен сам штамп. Следовательно, вопросы точности поднимаются в любом случае, исходя из предназначения деталей штампа и заданной точности штамповки. При этом все детали штамповой оснастки разделяются на два типа:

1) детали технологического назначения, естественно участвующие в формообразовании самих штампуемых деталей.

2) детали конструктивного назначения, обеспечивающие связь и взаимную фиксацию частей штампа.

3 а.

При производстве детали холодной штамповки применяются разные марки стали в зависимости от требуемых свойств, условий при которых деталь будет использоваться и

Способом производства этой детали для штампа. От верного подбора материала для каждого типа деталей и правильного режима его закалки и отпуска зависит эффективность его работы, стойкость и сохранение точности поверхностей самого штампа. Так, к примеру, для получения вырубных штампов для холодной штамповки из листового материала необходимо, чтобы сталь, идущая на изготовление пуансона и матрицы, обладала следующими главными особенностями:

1) являлась высокопрочной.

2) имела высокую твердость.

3) обладала износостойкостью.

4) обладала высокой вязкостью.

5) имела хорошую закаливаемость.

Стали для штампа должны иметь также особые технологические свойства.

К этим свойствам можно отнести:

1) хорошую обрабатываемость резанием и давлением.

2) хорошую закаливаемость.

3) малую чувствительность к перегреву.

4) малую деформация деталей при термической обработке;

5) небольшую чувствительность к обезуглероживанию при нагреве.

6) хорошую податливость к шлифованию.

- Технология изготовления штампа

Технологический процесс изготовления штампа для холодной штамповки состоит из некоторых этапов, а именно:

а) заготовительный этап, приготовление заготовок для получения в дальнейшем деталей для штампа;

б) Обработка или обдирка заготовок, т. е. подгонка заготовки в размер;

в) Предварительной механической обработкой детали. Это может быть как токарная операция, так и предварительная шлифовка и фрезеровка. Так же вскрываются предварительно отверстия.

г) Термообработка стали. Закалка и отпуск детали при необходимых температурах.

д) Чистовое шлифование детали.

е) Полировка необходимых поверхностей.

ж) Слесарная сборка всех деталей, испытание штампа.

Заключение

Повышение конкурентоспособности современного машиностроения невозможно без создания новых и совершенствования действующих технологических процессов, позволяющих экономить материальные ресурсы, снижать энергозатраты и повышать производительность труда, точность и долговечность обрабатываемых деталей. Анализ действующих технологий штамповки различных деталей из листового металла показывает, что до 80 % их цены составляет стоимость металла. Поэтому разработка и внедрение новых металлосберегающих процессов, направленных на уменьшение расхода материала, является одним из радикальных путей снижения себестоимости штампованных деталей и трудоемкости изготовления, при обеспечении показателей качества в принятых условиях работы с использованием универсального оборудования, упрощенной технологической оснастки.

Литература:

- А.П. Нефедов, Конструирование и изготовления штампов.- 1973 г. Москва

- А.М. Майсуров , Технология горячей штамповки.- 1960 Москва.

- М.Е. Зубцов, Листовая штамповка.- 1980 Ленинград.

- Ю.А. Авержин, Технология холодной штамповки.-1989 Москва.