В эру высокой информированности общества о проблемах окружающей среды потребность в улучшении транспортного топлива не следует преуменьшать. В данной работе были рассмотрены последние разработки, касающиеся изменения состава дизельного топлива, преимущественно насыщением ароматических углеводородов, в том числе полициклических. Высокое содержание ароматических углеводородов уменьшает значение цетанового числа дизельного топлива и увеличивает выбросы твердых частив в окружающую среду. Эти твердые частицы, а также ароматические вещества, как известно, влекут за собой заболевания раком, туберкулезом и т. д. В данной статье также обращается внимание на реакционную способность ароматических соединений в реакциях гидрирования, термодинамику, катализ и кинетические аспекты реакции гидродеароматизации. Было обсуждено влияние ядов (например, сера) на производительность катализаторов и методы борьбы с ними.

В последние годы значительно увеличилась информированность даже простых людей о рисках для здоровья, связанных с содержанием ароматики в топливах, особенно в бензине и дизеле. Частицы, испускаемые автомобилями, ответственны за такие заболевания как рак, туберкулез и т. д. Также, ароматика неблагоприятно влияет на момент зажигания, уменьшает цетановое число дизельных топлив и увеличивает высоту некоптящего пламени керосина. По этим причинам насыщение ароматических углеводородов привлекло внимание исследователей мира.

Согласно действующему на территории стран Европейского Союза регламенту EN 590:2010, содержание полициклических ароматических углеводородов (ПАУ) в дизельных топливах не должно превышать 8 мас. %, сернистых соединений — 10 мг/кг (в пересчете на серу) [1]. В Калифорнии (США) общее содержание ароматических углеводородов в дизельных топливах ограничивается 10 % об., а ПАУ -1,4 % об. [2]. Стандарты, принятые в Швеции, являются самыми строгими в мире: объемная доля ароматических углеводородов в дизельных топливах не должна превышать 5 %, а ПАУ — 0,02 % [3].

Ужесточение требований к моторным топливам наблюдаются и в России. До конца 2014 года было разрешено использование дизельного топлива Класса 3 или выше, которое, согласно действующему Техническому регламенту Таможенного союза России, Белоруссии и Казахстана, могло содержать не более 350 мг/кг серы и 11 мас. % ПАУ. После был введен запрет на использование топлива ниже 4-го Класса. С 1 января 2016 года произошел полный переход на использование только топлива Класса 5. Содержания серы и ПАУ в дизельном топливе данного класса не должны превышать 10 мг/кг и 8 мас. % соответственно [4].

Процесс гидроочистки основывается на реакциях гидрогенизации, в результате которых соединения серы, кислорода и азота превращаются в присутствии водорода и катализатора в углеводороды с выделением сероводорода, воды и аммиака; олефины преобразуются в более стабильные углеводороды парафинового или нафтенового рядов в зависимости от их природы в исходном сырье.

Процессы гидрирования обычно проводят в реакторе с орошаемым слоем при повышенной температуре и давлении водорода. В общем случае в установке жидкая фаза стекает вниз через реактор одновременно с газовой фазой, которая частично состоит из испаренного вещества. Температура и давление для процесса гидрирования ароматических углеводородов в жидкой фазе в реакторе периодического действия колеблется в пределах 450-700 К и 3,5-17 Мпа [5-7].

Ароматические соединения в нефтяных дистиллятах

Ароматические соединения, найденные в нефти и средних дистиллятах, подразделяется на 4 группы: 1) моноароматические; 2) бициклические; 3) трициклические; 4) полициклические ароматические соединения. Количество и тип ароматических соединений в средних дистиллятах широко варьируется в зависимости от происхождения сырья (таблица 1) [8].

Таблица 1

Состав ароматических соединений различных дистиллятов [8]

|

Свойство |

Прямогонный керосин |

Тяжелый бензин каталит. крекинга |

Легкий газойль коксования |

Легкий атмосферный газойль |

Легкий газойль каталит. крекинга |

Тяжелый атмосферный газойль |

|

Средняя Ткип, ˚С |

193 |

195 |

259 |

289 |

291 |

322 |

|

Плотность при 15˚С, г/мл |

0,803 |

0,840 |

0,861 |

0,846 |

0,997 |

0,864 |

|

Содержание ароматических соединений, об. % | ||||||

|

Моно- |

15,7 |

38,8 |

16,3 |

16,5 |

8,2 |

22,5 |

|

Ди- |

1,7 |

5,5 |

16,4 |

7,0 |

69,8 |

8,5 |

|

Три- |

0,1 |

0,5 |

8,0 |

0,1 |

4,0 |

0,7 |

|

Всего |

17,5 |

44,8 |

40,7 |

23,6 |

82,0 |

31,7 |

Реакционная способность ароматических соединений в реакциях гидрогенизации

Скорость гидрирования различных ароматических углеводородов зависит от их строения, а также от числа, характера и положения заместителей. На всех катализаторах уровень гидродеароматизации обычно возрастает с увеличением числа ароматических колец, то есть низкая скорость гидрирования наблюдается для моноароматических соединений, таких как бензол. Бóльшая реакционная способность гидродеароматизации характерная для больших конденсированных систем колец, таких как нафталин и антрацен, объясняется тем, что резонансная энергия второго кольца этих соединений несколько меньше, чем для бензола [9]. Так, скорость гидрирования ароматического ядра уменьшается в ряду фенантрен-антрацен-нафталин-бензол. Их гидрирование проходит через ряд ступеней последовательного насыщения водородом ароматических колец, причем скорость гидрирования каждой последующей ступени меньше предыдущей. Наличие заместителей и гидрированные кольца тормозят гидрирование [10].

Термодинамика

Реакция гидродеароматизации является обратимой и при нормальных условиях гидроочистки полное превращение невозможно из-за ограничений равновесия.

Гидрирование ароматических соединений определяется по следующей формуле

![]() ,

,

где АН — гидрированный продукт.

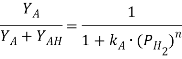

Равновесная концентрация ароматических соединений рассчитывается по формуле

,

,

где ![]() — мольная доля ароматики;

— мольная доля ароматики; ![]() — мольная доля гидрированной ароматики (например нафтены);

— мольная доля гидрированной ароматики (например нафтены); ![]() — константа равновесия;

— константа равновесия; ![]() — парциальное давление водорода; n — число молей водорода, необходимых для насыщения [11].

— парциальное давление водорода; n — число молей водорода, необходимых для насыщения [11].

Вышеприведенное уравнение показывает, что высокое давление благоприятствует низкой равновесной концентрации ароматики. Реакция гидрирования ароматики экзотермична с теплотой реакции 63-71 Дж/моль Н2, вследствие этого равновесие будет смещаться в сторону гидрирования при пониженных температурах. При этом константа равновесия уменьшается, а равновесная концентрация ароматики возрастает с увеличением температуры. При гидрировании гомологов бензола величина константы равновесия уменьшается с увеличением числа боковых цепей и числа атомов углерода в цепи. При гидрировании более чем одного кольца процесс протекает через последовательные этапы, каждый из которых обратим. Как правило, константа равновесия выше при гидрировании первого кольца, но больше молей водорода участвует в реакции гидрирования последнего кольца [12].

Катализаторы

Гидрирование ароматики промышленного сырья может быть реализовано при помощи металлических или сульфидных металлических катализаторов в зависимости от содержания азота и серы в сырье. Выбор катализатора зависит от природы сырья и желаемой активности/селективности реакций. Используемы в промышленных гидрогенизационных процессах катализаторы являются сложными композициями и в их состав входят, как правило, следующие компоненты:

1) металлы VIII группы: Ni, Co, Pt, Pd, иногда Fe;

2) окислы или сульфиды VI группы: Mo, W, иногда Cr;

3) термостойкие носители с развитой удельной поверхностью и высоко механической прочность, инертные или обладающие кислотными свойствами [13].

Никель, кобальт, платина или палладий обладают гидрирующими свойствами, но не имеют способности противостоять отравляющему действую контактных ядов, поэтому не могут быть использованы в отдельности в гидрогенизационных процессах. Активность катализатора для гидрирования бензола располагается в следующем порядке Rh>Ru>>Pt>>Pd>>Ni>Co [14].

Сочетание данных металлов с окислами и сульфидами Mo или W придает их смесям и сплавам бифункциональные свойства — способность одновременно осуществлять и гомолитические, и гетеролитические реакции, такие как расщепление C — S, C — N и C — O связей в гетероорганических соединениях. Немаловажно отметить их стойкость по отношению к отравляющему действию сернистых и азотистых соединений, содержащихся в сырье.

Также высокая внутренняя активность и устойчивость к сере может быть повышена за счет осаждения благородных металлов на кислых, с большой удельной поверхностью носителях. В промышленности наиболее широко распространены активная окись алюминия, синтетические аморфные и кристаллические алюмосиликаты (цеолиты).

Так подход к снижению доли ароматических углеводородов в сырье с помощью повышения парциального давления водорода, имеет существенный недостаток, связанный со значительной дороговизной установок для процессов, протекающих под высоким давлением, то в связи с этим в промышленности, главным образом за рубежом, получили распространение двухстадийные процессы глубокой гидродеароматизации, в которых на первой стадии используются NiW или NiMo сульфидные катализаторы, а на второй — более активные биметаллические платино-палладиевые катализаторы на кислотном носителе. Разработчиками двухстадийных процессов являются такие крупнейшие компании, как Shell, UOP, Criterion Catalyst. Технологии глубокой очистки внедрены и на ряде российских заводов [12].

Промышленные катализаторы «классической» гидроочистки имеют следующий состав, мас. %: Co и/или Ni 2,5-5,5; Mo и/или W 8,0-20,0; остальное — носитель, пористый неорганический тугоплавкий оксид (чаще всего γ-Al2O3). В зависимости от фракционного состава сырья, подвергаемого гидроочистке, помимо различного содержания металлов широко варьируются и текстурные характеристики катализаторов: удельная поверхность 100-300 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 50-250 Å. Катализатор используется в сульфидной форме, активный компонент представляет собой биметаллическое соединение определенного состава, строения и морфологии [15].

Заключение

В связи с увеличением потребности в дизельном топливе приобретает особую актуальность проблема получения качественных дизельных топлив из дистиллятов вторичного происхождения: продуктов каталитического крекинга, замедленного коксования, висбрекинга. Это сырье характеризуется более высоким по сравнению с прямогонными дистиллятами содержанием сернистых и азотистых соединений, смолистых веществ, алкенов и ароматических углеводородов. Разработка и усовершенствование катализаторов гидрогенизационных процессов играет ключевую роль в создании высококачественных экологически чистых топлив. Поэтому разработка активных и селективных каталитических систем для снижения содержания ароматических и сернистых соединений в дизельных фракциях является одной из актуальных задач мировой нефтепереработки.

Литература:

- ГОСТ 32511-2013 (EN 590:2009) Топливо дизельное ЕВРО. Технические условия (с Поправкой).

- The California Diesel Fuel Regulations. 2011. Section 2282, Title 13, Division 3, Chapter 5, P.7

- Swedish Standard SS 155435:2011, Automotive fuels — Diesel fuel oil of environmental class 1 and 2 for high-speed diesel engines.

- ТР ТС 013/2011, Технический регламент таможенного союза. О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту.

- A. V. Spare and B. C. Gates, Ind. Eng.Chem. Proc. Des. Dev., — 1981 — р. 20-68.

- S. C. Korr, M. T. Klein and R. J. Quann, Ind. Eng. Chem. Res., — 1995 — р. 34-101.

- J. J. Llano R. Rosal, H. Sastre and F. V. Diez, J. Chem. Technol. Biotechnol., — 1998 — р. 72-74.

- Cooper B.H., Donnis B.B.L. Aromatic saturation of distillates: An overview // Applied Catalysis A: General. — 1996. — V. 137. — р. 203-223.

- C. Moreau and P. Geneste, Factor affecting the reactivity of organic model compounds in Hydrotreating Reactions: Theoretical Aspects of Heterogeneous Catalysts, ed. J. Moffat, van Nostrand Reinhold, New York, 1990, p. 256-306.

- Радченко, Е. Д., Получение реактивных топлив с применением гидрогенизационных процессов, [Текст], тематический обзор, Министерство нефтеперерабатывающей и нефтехимической промышленности СССР, Москва: ЦНИИТЭнефтехим , 1980 .- 92 с.

- A. J. Gully and W. P. Balard, in Advances in Petroleum Chemistry and Refining Vol. 7 (J. J. Mcketta, Jr., ed.), Interscience Publishers, London, 1963, p. 241.

- Химическая технология органических веществ : учебное пособие / В.С. Орехов, М.Ю. Субочева, А.А. Дегтярёв, Д.Н. Труфанов. — Тамбов : Изд-во ГОУ ВПО ТГТУ, 2010. — Ч. 4. — 80 с.

- Ахметов С.А., Технология глубокой переработки нефти и газа: учебное пособие для вузов. Уфа: Гилем, 2002. 672 с.

- J. Barbier, E. Lamy- Pitara, P. Marecot, J. P. Boitiaux, J. Cosyns and F. Verna, Adv. Catal., 1990, p. 37-279.

- Климов О.В. Бифункциональные катализаторы в гидрогенизационных процессах нефтепереработки // Химия в интересах устойчивого развития. — 2011. — № 19. — с. 59-66.