В статье приведены результаты математического моделирования датчиков ультразвукового расходомера системы управления подачей продукта. Выявлены закономерности работы ультразвуковых датчиков. Приведена методика моделирования работы чувствительных элементов датчиков, определены входные и выходные переменные математической модели.

Важной задачей, решение которой влияет не только на точность работы системы автоматического управления (САУ) подачей продукта, но и на экономическую эффективность работы такой системы является точное измерение расхода. Поэтому необходимо предвидеть поведение такой системы в различных ситуациях, а еще лучше, управлять ее поведением на основе знаний рабочих характеристик элементов подачи продукта (насосов).

В качестве базовой основы управления поведением САУ подачей продукта могут быть рассмотрены напорно-расходные (Н — Q) характеристики элементов подачи продукта.

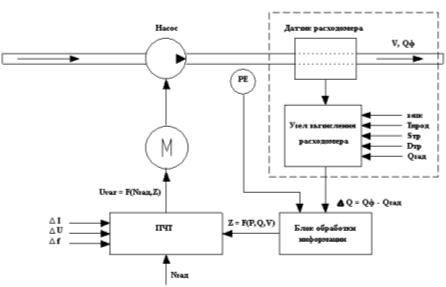

Структурная схема управления подачей продукта показана на рисунке 1.

Рис. 1. Схема управления подачей продукта

На рисунке 1 показаны:

- Насос

- Датчик расходомера

- Узел вычисления расходомера

- Блок обработки информации

- Преобразователь частоты тока (ПЧТ)

- Электродвигатель (М) насоса.

Система моделирования, в соответствии с рисунком 1, представлена:

− моделью датчика расходомера;

− моделью узла вычисления расходомера;

− моделью блока обработки информации;

− моделью ПЧТ;

− моделью электродвигателя М насоса;

− моделью насоса.

В рассматриваемой структурной схеме локальные модели датчика расходомера и узла вычисления расходомера вместе образуют модель расходомера. В качестве расходомера в работе рассматривается ультразвуковой расходомер с двухлучевой схемой измерения скорости перемещения продукта.

На рисунке 1 использованы следующие обозначения:

− V — скорость перемещения продукта;

− Qф — фактическая подача продукта;

− Р — давление продукта;

− Тпрод — температура продукта;

− Sтр — шероховатость труб;

− Dтр — внутренний диаметр трубопровода;

− Qзад — заданное значение подачи насоса;

− μ — вязкость продукта;

− ΔQ — разность между фактической и заданной подачами насоса;

− Z — сигнал задания ПЧТ, соответствующий рассогласованию ΔQ;

− ΔI — отклонение величины тока электродвигателя насоса от номинального значения;

− ΔU — отклонение величины питающего электродвигатель насоса напряжения от номинального значения;

− Δf — отклонение частоты питающего электродвигатель насоса напряжения от номинального значения;

− Nзад — сигнал задания скорости вращения электродвигателя насоса;

− Uvar — значение напряжения, соответствующее заданной частоте вращения электродвигателя насоса.

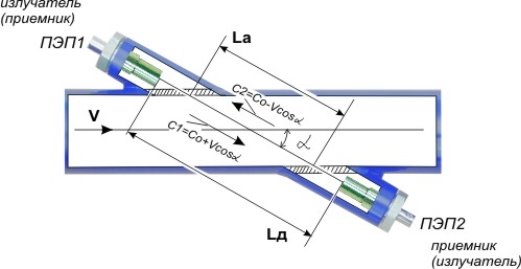

Схема работы датчика расходомера [1] показана на рисунке 2.

Рис. 2. Схема работы датчика расходомера

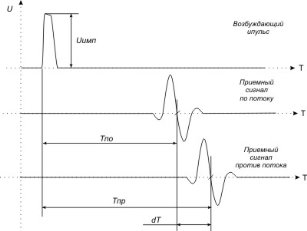

Пьезоэлектрические преобразователи (ПЭП) 1 и 2, работают попеременно в режиме приемник-излучатель, обеспечивая посылку возбуждающих импульсов (рисунок 3) на пьезопреобразователь, работающий в режиме излучателя, и прием (усиление и детектирование) слабых сигналов от пьезопреобразователя, работающего в режиме приемника [1].

При движении жидкости в трубопроводе происходит снос ультразвуковой волны, который приводит к изменению времени распространения ультразвукового сигнала (УЗС): по потоку жидкости (от ПЭП 1 к ПЭП 2) время прохождения уменьшается, а против потока (от ПЭП 2 к ПЭП 1) — возрастает. Разность времен прохождения УЗС через продукт по и против потока пропорциональна скорости потока V и, следовательно, объемному расходу Q.

Рис. 3. Диаграмма, поясняющая работу датчика расходомера

Скорость распространения ультразвукового сигнала от излучателя до приемника в продукте, заполняющем трубопровод, представляет собой сумму скоростей ультразвука в неподвижном продукте и скорости потока продукта V в проекции на рассматриваемое направление. Время распространения ультразвукового импульса от ПЭП 1 к ПЭП 2, t1, и от ПЭП 2 к ПЭП 1, t2, зависит от скорости движения продукта в соответствии с формулами:

![]() (1)

(1)

![]() (2)

(2)

где: t1, t2 — время распространения ультразвукового импульса по потоку и против потока, с; Lд — расстояние между мембранами ПЭП, мм; Lа — длина активной части акустического канала, мм; С0 — скорость ультразвука в неподвижной воде, м/с; V — скорость движения жидкости в преобразователе, м/с; α — угол между осями трубопровода и датчиков ПЭП, градусы.

В модели датчика расходомера имитируется прохождение УЗС в подаваемом продукте. В соответствии с принятой схемой измерения моделируется прохождение УЗС по направлению и против направления подачи продукта. На выходе модели датчика расходомера формируются временные интервалы dТ, равные разности времени прохождения УЗС в продукте по направлению его подачи Тпо и времени прохождения УЗС в продукте против направления его подачи Тпр (рисунок 3): ![]() .

.

Для модели датчика расходомера значения величин С0 и V являются исходными переменными, которые вводятся в модель при ее работе. Это позволяет моделировать работу датчика при прохождении через него продуктов с разными характеристиками. Значения t1 (Тпо) и t2 (Тпр) для модели датчика расходомера являются расчетными переменными.

Из модели датчика расходомера вычисленное значение Δt поступает в модель узла вычисления расходомера для последующей обработки.

В модели узла вычисления расходомера используется метод прямого, высокоточного измерения времени распространения каждого УЗС от одного ПЭП к другому. Из формул (1) и (2) получаем:

![]() (3)

(3)

![]() (4)

(4)

где: Δt — разность времен распространения УЗС по потоку и против потока.

Из формулы (3), умножая среднюю скорость потока V на сечение трубопровода Dтр, получаем значение расхода воды Q, протекающего в месте установки ПЭП:

![]() (5)

(5)

где:Dтр — диаметр трубопровода на месте установки ПЭП, мм; К — коэффициент коррекции.

Коэффициент коррекции К рассчитывается по «Методике поверки» [2] и является программируемым параметром.

Гидродинамический поправочный коэффициент k представляет собой отношение средней скорости потока жидкости в трубопроводе к скорости потока жидкости Vср, усредненной вдоль ультразвукового луча:

![]() ,(6)

,(6)

где: ![]() – скорость потока, усредненная по длине канала зондирования, расположенного между пьезодатчиками;

– скорость потока, усредненная по длине канала зондирования, расположенного между пьезодатчиками; ![]() — скорость потока, усредненная по сечению расходомерного участка.

— скорость потока, усредненная по сечению расходомерного участка.

Он вычисляется на основе введенных значений шероховатости стенок трубопровода Sтр, вязкости контролируемой жидкости μ, внутреннего диаметра трубопровода Dтр, измеренного значения скорости потока V. Неточность определения этого коэффициента вносит, пожалуй, самую большую долю в суммарную погрешность прибора. Некорректное принятие того или иного значения поправочного коэффициента может давать до 5 % погрешности особенно в нижней части диапазона измерений [3].

Изменение скорости распространения УЗС в рабочей жидкости, связанное с изменением температуры Тпрод, давления Р и/или состава жидкости, ввиду неизменной длины акустического тракта, учитывается в приборе путем определения фактической скорости ультразвука, рассчитанной по формуле:

(7)

(7)

Моделирование работы элементов системы управления производилось в средах MatLab и LabView и подтвердило возможность использования напорно-расходных характеристик устройства подачи продукта в качестве ядра системы управления подачей продукта.

Приведенные исследования подтвердили возможность разработки системы автоматического управления подачей продукта, использующей для управления математическую модель входящих в неё элементов и устройств, а также расходно-напорные характеристики устройства подачи продукта. Управление подачей продукта на основе моделирования работы системы управления позволяет прогнозировать режимы работы насосного агрегата и повысить эффективность работы системы в целом.

Литература:

- http://ultrasonic-time.ru/ultrazvukovoy_rashodomer.html

- ГОСТ 8.156–83. Счетчики холодной воды. Методы и средства поверки. Государственный комитет СССР по стандартам. – М.: 1983 г.

- Кремлевский П. П. Расходомеры и счетчики количества веществ: Справочник. Кн. 2. / Под общ. Ред. Е. А. Шорникова. – 5-е изд., перераб. и доп. – СПб.: Политехника, 2004. 412 с.