В данной статье представлен анализ практик в области организации и управления производством с целью описания смешанного подхода совершенствования бизнес процессов на основе одновременного использования проанализированных практик. Результаты статьи могут быть полезны при разработке методики внедрения бережливого производства на предприятия, применительно к аспекту аналитики бизнес процессов.

Рациональная организация производства всегда являлась важной целью на предприятиях, поскольку от этого процесса зависит себестоимость продукции, а значит и благополучие всей организации. Поэтому, для достижения этой цели используют специальные инструменты, применение которых позволяет совершенствовать бизнес-процессы. Стоит отметить, что понимание рациональной организации производства в разных странах отличаются, так же как и сами инструменты, позволяющие достигнуть этой рациональной организации. Основная идея совершенствования бизнес-процессов заключается в его описании, дифференциации, изучения, поиска узких или лишних элементов, разработки корректирующих мероприятий, интегрировании и закреплении достигнутых изменений. В результате получается новый процесс, с лучшими показателями, чем были ранее. Однако подходы, которыми эта идея реализуется, сильно отличаются в зависимости от стран. Одни подходы хорошо описывают, но недостаточно хорошо ищут узкие места или лишние элементы. В других же подходах все наоборот: поиск проблемных мест реализован отлично, а вот само описание происходит в формате простого диалога.

Отсюда можно сделать вывод, что объединение мировых подходов к совершенствованию бизнес-процессов может сформировать методику, при которой все подпроцессы совершенствования преимущественно качественно реализованы. Чтобы такую методику сформировать, необходимо проанализировать основные мировые практики: описать понимание рациональной организации производства, инструменты совершенствования процессов, их преимущества и недостатки. После анализа, в наличии будет достаточно данных, необходимых для того, чтобы описать комплексных подход и тот синергетический эффект, который от этого произойдет.

В качестве основных мировых практик были выбраны Советская, Японская и Американская подходы, поскольку именно эти подходы наиболее популярны, описаны в большом перечне научных работ и имеют положительные результаты в совершенствовании процессов после их применения.

В Российской практике используются принципы рациональной организации производственного процесса:

– автоматичности;

– гибкости;

– дифференциации;

– коммуникации;

– непрерывности;

– параллельности;

– пропорциональности;

– прямоточности;

– ритмичности;

– специализации [1].

Другими словами, если вышеописанные принципы выполняются, то, согласно концепции научной организации труда, разработанной в СССР, производственный процесс на предприятии организован оптимально по критерию максимизации комплексного показателя, который выводится из совокупности экономических, психофизиологических и социальных параметров. Для выполнения этих принципов используются следующие инструменты, которые детально описаны в отечественной литературе.

– 16 правил Гастева;

– Хронометраж;

– Фотография рабочего времени;

– Микроэлементное нормирование. [2]

Вышеперечисленные инструменты имеют ряд преимуществ и недостатков. К преимуществам можно отнести простоту и доступность использования, поскольку в отечественной литературе есть много информации по практическому применению. При необходимости, любой менеджер может изучить тот или иной инструмент, посмотреть примеры использования, и сам применить инструменты в своей практической деятельности. Проведено множество научных исследований, описывающих положительные результаты при применении тех или иных инструментов. Так же к преимуществам стоит отнести систематичность. Строгая и детальная проработка инструментов дает понимание принципа, по которому достигается улучшение процесса. Таким образом, руководство и рабочие могут ставить определенные цели в повышении эффективности и точно достигать этих целей.

Однако инструменты научной организации труда воздействуют на производственную систему точечно. Другими словами, после реализации совершенствования процесса никаких дальнейших изменений в процессе происходить не будет. Есть даже вероятность, что достигнутые улучшения будут утрачены, если как следует не проконтролировать сохранность изменений.

Еще одним серьезным недостатком инструментов научной организации труда является трудоемкость их реализации. На подготовительный этап, реализацию, анализ и выводы затрачивается много временных ресурсов, а поэтому зачастую руководство организует хронометражные наблюдения (ФРВ и т. п.) в малой области процесса, предполагая его как самое узкое звено [2]. Эти предположения могут быть ошибочными, и усилия окажутся напрасными.

В Российском подходе прекрасно реализован анализ полученных результатов исследования. В частном случае, при использовании 16 правил Гастева, хорошо реализован поиск проблем и разработка корректирующих мероприятий. Однако описание процесса и разработка корректирующих мероприятий в зарубежных подходах реализовано качественнее.

В Японской практике рационально организованным производством считается производство без потерь. При этом под потерями подразумевается следующий перечень явлений:

– перепроизводство,

– избыточные запасы,

– транспортировка,

– перемещения,

– ожидания,

– излишняя обработка,

– дефекты,

– нераскрытый потенциал сотрудников [3].

Под безостановочным устранением потерь подразумевается цель бережливого производства — производственной системы, разработанной в Японии во 2-й половине XX в. Тайити Оно. Японские менеджеры утверждают, что в устранении потерь предел отсутствует, а значит и рационально организованного производства не существует. Есть только стремление к такому производству. Предприятие считается наиболее эффективным, если производственная система устраняет потери с наибольшей интенсивностью.

Устранение потерь возможно при реализации бесчисленного количества инструментов, которые были разработаны более чем за полвека. Наиболее популярными из этого бесчисленного списка являются следующие инструменты:

– 5 почему,

– SMED,

– Канбан;

– 5S;

– 6 сигм;

– Пока-йоке,

– SMART,

– Гемба,

– Андон,

– Поиск бутылочного горлышка [3].

Основным преимуществом такого подхода является достижение самосовершенствования процессов. Поскольку большинство инструментов не требуют серьезных вложений, при правильном донесении информации о подходе рабочим, инструменты начинают применяться по их инициативе [4]. Таким образом, производственная система эволюционирует на всех её стадиях.

Несмотря на то, что анализ процесса практически отсутствует при реализации инструментов бережливого производства, при правильном понимании сути японского подхода, эффективность процесса может многократно возрасти. Причиной этого является детальное описание инструментов с точки зрения разработки мероприятий корректировки процессов. Рабочий может не знать о функционировании системы в целом, однако может улучшить подпроцесс, задачи которого он решает. Если каждый подпроцесс будет улучшен, эффективность всей системы возрастет. При этом временные и финансовые затраты практически отсутствуют.

Главным недостатком японского подхода является сложность его применения. Несмотря на то, что сами инструменты не сложны во внедрении, необходимо понимать суть, которая не очевидна с первого взгляда, как в случае с научной организацией труда [4]. Поскольку производительность системы равна производительности её узкого звена, высокие достижения в производительности одних рабочих не имеют никакого смысла без достижений в производительности у других. [5] Система должна развиваться всецело, и для этого каждый участник этой системы должен понимать суть инструментов бережливого производства, а в этом и заключается вся сложность. К тому же, некоторые сотрудники могут скептически относиться к этим инструментам, поскольку они кажутся весьма неэффективными на первый взгляд.

Так же при использовании инструментов бережливого производства для совершенствования процессов есть сложности при определении потерь или узких звеньев. На начальных этапах улучшения предприятия потери очевидны и сразу же бросаются в глаза. Однако при высококачественной организации производственного процесса потери тщательно скрыты от рабочих и управляющих. Связано это с тем, что в инструментах слабо реализованы функции описания, дифференциации и анализа процессов.

Основным инструментом для определения потерь является инструмент Гемба, суть которого заключается в наблюдении за производственным процессом со стороны, непосредственно на рабочем месте (Гембуцу) в течение длительного времени (от 4 часов и более). [4] Разумеется, при реализации такого инструмента не все потери могут быть обнаружены, а процесс наблюдения весьма утомителен, что сказывается на качестве работы наблюдателя через некоторое время.

При реализации Гембуцу не всегда можно обнаружить узкое звено с самой низкой пропускной способностью. В этом случае улучшения более эффективных звеньев ни на сколько не улучшат производственную систему предприятия. Более того, увеличение разрыва между производительностями двух звеньев приведет к увеличению запасов, поскольку более эффективный участок произведет больше продукции, чем способен произвести наиболее проблемный участок. Правда, в этом случае узкое звено сразу же будет обнаружено, поскольку увеличение запаса перед операцией является основным симптомом узкого звена.

В японском подходе прекрасно реализована задача корректировки процессов. В случае правильного применения инструментов бережливого производства, предприятие безостановочно эволюционирует, улучшая свои производственные процессы. Однако описание процесса и определение проблемных мест является узким звеном, и при отсутствии компетентных кадров, знающих специфику производства, японский подход не принесет никакого результата.

В Американской практике рациональной организацией производства называют производство в больших масштабах. Партии товаров максимизируют, товарный ассортимент диверсифицируют. Возможности выбора различных опций продукции при этом, как правило, маленькие, однако себестоимость такой продукции ниже, чем в ранее описанных подходах, что повышает конкурентоспособность продукции. Стоит отметить, что японский подход в 70-е годы XX в. выигрывал у американского по показателям себестоимости, однако вскоре эту проблему удалось решить. Ограничение подхода заключается в больших объемах информационного потока, который неизбежен при толкающей производственной системе. При увеличении объемов производства информационная поддержка увеличивается, и управлять производством становится сложнее [6].

Проблема информационной поддержки была решена автоматизацией бизнес процессов. Причем автоматизации подлежали не только физические процессы, но и информационные. Замена людей на роботы и компьютеры значительно сократила затраты на управляющий персонал, а так же ускорила процессы передачи информации между процессами. Таким образом, американский подход продолжил развиваться.

Информационные системы управления являются основными инструментами для поддержания американского подхода организации и управления производством. Основной проблемой внедрения автоматизированных систем управления является высокая точность бизнес процессов. Поскольку система управления программируется на компьютере, она не способна рассуждать как человек. То есть любые отклонения от непредвиденных ситуаций не будут считаны и правильно обслужены. Поэтому высокоточное описание бизнес процессов на предприятии является самой важно задачей при внедрении информационных систем управления. [6]

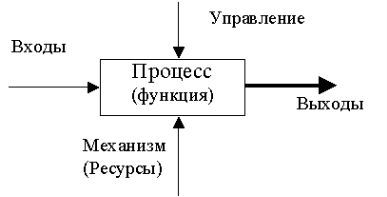

На сегодняшний день существует множество нотаций описания бизнес процессов. В статье описана самая старая из них — IDEF0. Несмотря на то, что эта нотация является примитивной, её понимания будет достаточно для описания сути использования нотаций.

Для уменьшения себестоимости проектов, в NASA была разработана нотация, позволяющая описывать бизнес процессы с высокой детализацией, достаточной для их формализации в программный код информационных систем управления. Нотация представляет собой черный ящик, имеющий входы, выходы, управления и механизмы. Начальным этапом описания бизнес процесса является контекстная диаграмма, в которой описывается основная суть одним черным ящиком (Рис. 1). [7]

Рис. 1. Контекстный уровень бизнес процесса в нотации IDEF0

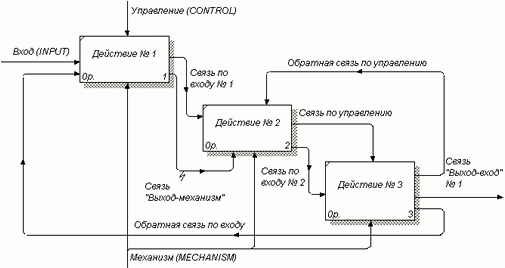

Когда контекстная диаграмма разработана, процесс декомпозируется на множество подпроцессов, которые представляют собой совокупность взаимосвязанных черных ящиков, имеющих те же элементы, что и в контекстной диаграмме. Причем выходы могут преобразовываться в управление или входы, управление во вход и т. д. Для удобства чтения, процесс рекомендуется декомпозировать на не более чем 7 подпроцессов. При этом каждый подпроцесс можно декомпозировать на следующий уровень детализации, и так продолжается до состояния глубокого понимания описанного бизнес процесса. Пример декомпозированной диаграммы представлен на Рис. 2. [7]

Рис. 2. Пример диаграммы декомпозиции бизнес процесс в нотации IDEF0

Вышеописанный подход прекрасно реализует задачу описания процесса. При детальном описании и качественной разработки информационной системы, производство в больших масштабах поддается оперативному управлению, что уменьшает себестоимость продукции. Однако задачи поиска узких или лишних элементов и разработки корректирующих мероприятий в инструментах реализованы очень слабо, что замедляет совершенствование бизнес процессов. Особенно на замедление сильно влияют автоматические системы, поскольку перепрограммирование этих систем очень трудоемко.

Описав три различных подхода можно сделать вывод, что каждый обладает рядом преимуществ и недостатков. Причем, как правило, преимущества одного подхода являются недостатками другого. Все подходы зарекомендовали себя как успешные практики организации и управления производством, не смотря на недостатки.

В настоящее время успешные компании применяют смешанные подходы для более эффективного управления предприятием. Все крупные компании, независимо от их месторасположения, используют информационные системы, разрабатывают нормы для своих сотрудников и применяют инструменты бережливого производства. Однако информация по совершенствованию бизнес процессов, используя смешанные мировые практики, отсутствует. Разработка такого подхода возможна и применима, причем результат позволит добиться синергетического эффекта при совершенствовании бизнес процессов.

Для описания смешанного подхода необходимо объединить этапы совершенствования бизнес процессов и международных практик по отношению к этим этапам. В табл. 1 эти данные представлены. Знак «+» означает, что инструменты подхода хорошо реализуют этап совершенствования. Знак «-» означает, что инструменты подхода плохо реализуют этап совершенствования.

Таблица 1

Сводная таблица результатов описания международных подходов корганизации иуправлению производства

|

№п/п |

Этап процесса совершенствования |

Основные международные практики |

||

|

Российская |

Японская |

Американская |

||

|

1 |

Описание |

- |

- |

+ |

|

2 |

Дифференциация |

- |

- |

+ |

|

3 |

Изучение |

+ |

- |

- |

|

4 |

Поиск узких мест |

- |

- |

- |

|

5 |

Разработка корректировок |

- |

+ |

- |

|

6 |

Интегрирование |

+ |

- |

+ |

|

7 |

Закрепления результатов |

- |

+ |

+ |

По таблице видно, что одновременное использование трех подходов позволит успешно реализовать почти все этапы процесса совершенствования. Только на этапе поиска узких мест подходы не справляются. Однако смешанный подход дает в результате синергетический эффект. Описав бизнес процесс по любой из представленных на сегодняшний день нотаций, появится возможность детально разглядеть его составляющие. Используя знания о потерях и инструменты бережливого производства, этап поиска узких мест реализуем. Таким образом, смешанный подход позволяет решить все задачи совершенствования бизнес процессов.

Далее в статье по этапам описан смешанный подход совершенствования бизнес процессов, основанный на российской, японской и американской практиках организации и управления производством.

На этапах описания и дифференциации необходимо использовать нотации описания бизнес процесса, чтобы в результате получить понятное детализированное описание процесса со всеми его составляющими.

На этапе изучения необходимо провести исследовать процесс на вопрос возможности его совершенствования, чтобы задать определенную достижимую цель по увеличению эффективности.

На этапах поиска узких мест и разработке корректировок необходимо использовать инструменты бережливого производства, чтобы найти потери в декомпозированном процессе и устранить их.

На этапе интегрирования измененный процесс описывается по-новому. Если этот процесс будет формализован для автоматизации, описание должно осуществляться с использованием нотаций. Для сотрудников необходимо составление инструкций и обучение всех, кто в этом участвует.

Закрепление результатов достигается применением кайдзен подхода, являющимся частью философии бережливого производства.

В заключении следует отметить, что смешанный подход значительно качественнее в результате его применения. При его применении можно гарантировать, что будут достигнуты положительные результаты в совершенствовании процесса. Однако имеются и недостатки. Основным недостатком является сложность и трудоемкость подхода. Чтобы реализовать все этапы совершенствования процесса необходимо затратить много временных ресурсов.

При правильном донесении смысла смешанного подхода до сотрудников предприятий, можно добиться самосовершенствования, как это может наблюдаться в японской практике. При этом, регулярное использование процесса совершенствования не потребуется. Потребуется лишь его редкое применение, поскольку различные подпроцессы будут улучшаться с разной интенсивностью, и рано или поздно будет создан большой разрыв во времени, что приведет к появлению узкого звена. Описанный выше процесс позволит сравнять полученную ситуацию и привести производственную систему в равновесие.

Литература:

- Бухалков М. И. Организация и нормирование труда: Учебник / М. И. Бухалков. — М.: ИНФРА-М, 2008. — 548 с.

- Шушкина Ж. В. Научная организация труда: Учебное пособие / Ж. В. Шушкина. — Тольятти: ТГУ, 2007. — 225 с.

- Оно Т. Производственная система Тойоты. Уходя от массового производства: пер. с англ. Грязнова А., Тяглова А. / Т. Оно. — 3-е изд., доп. и перераб. — М.: Институт комплексных стратегических исследований, 2008. — 208 с.

- Синго С. Изучение производственной системы Тойоты с точки зрения организации производства / Пер. с англ. М.: Институт комплексных стратегических исследований, 2006. — 312 с.

- Голдратт Э., Кокс Дж. Цель. Процесс непрерывного совершенствования. М.: Попурри, 2009.

- Крышкин, О. Настольная книга по внутреннему аудиту: Риски и бизнес-процессы. 3-е изд. / О. Крышкин. — М.: Альпина Паблишер, 2016. — 477 c.

- Дворников А. IDEF0 как инструмент моделирования процессов // М.: Авант Партнер, 2005. — № 22