В статье рассмотрена методика построения профиля винтовой канавки фрезы. Выбор инструмента второго порядка для изготовления стружечных канавок. Определение необходимых параметров его установки путем решения обратной задачи профилирования. Создание макета фрезы.

Фреза является одним из самых распространенных инструментов в металлообрабатывающей промышленности. Огромное преимущество концевой фасонной фрезы состоит в том, что она позволяет производить фасонную обработку, а также обработку пазов, уступов и других различных сложных элементов металлических конструкций.

Конструкция концевой фрезы предполагает наличие винтовых стружечных канавок, имеющих фасонный профиль.

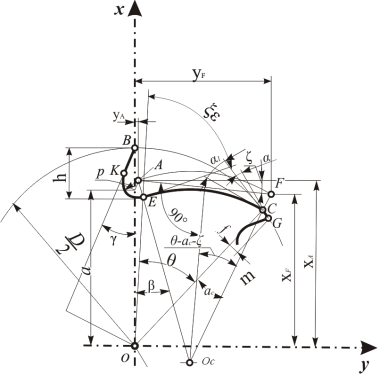

Рис. 1. Форма профиля стружечной канавки концевой фрезы и его основные параметры

Их изготовление до сих пор остается наиболее сложным вопросом, так как при обработке таких поверхностей профиль инструмента не соответствует профилю изделия.

В статье использована методика построения профиля стружечной канавки концевой фрезы [1–7]. Профиль стружечной канавки у концевых фрез состоит из четырех участков (рис. 1):прямолинейного ВК, являющегося профилем передней поверхности зуба фрезы, спинки СЕ зуба (которая может быть прямой, ломаной или кривой линией), дуги ЕК, сопрягающей спинку и переднюю поверхность, а также участка CG, который является ленточкой.

Методика расчета:

θ — центральный угол между точками В и С

![]()

xA и уA — координаты центра А дуги радиуса ρ

![]()

XF, YF — координаты точки F пересечения прямой, проведенной из центра Ос в точку С, и дуги окружности радиуса (ρc + ρ) проведенной из того же центра

![]()

ζ— угол наклона хорды AF к оси у

![]()

β— угол между осью х и линией АОС

![]()

хЕ, уЕ — координаты точки Е, хK, уK — координаты точки К

![]()

Для создания винтовых канавок применялся не фасонный инструмент, а алмазный шлифовальный круг прямого профиля диаметром 100мм.

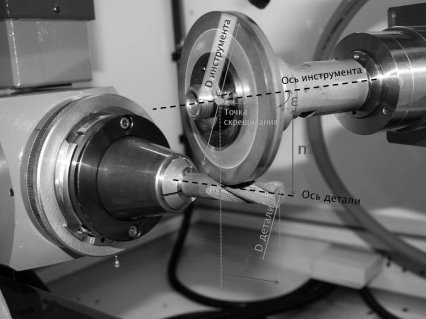

При использовании такого инструмента регулировка размеров получаемой канавки происходит за счет изменения лишь параметров установки, таких как угол скрещивания, межосевое расстояние и положение точки скрещивания [7–12]. На рисунке 2 схематично показаны параметры установки инструмента. Плюсами использования такого инструмента является возможность получения винтовых канавок в широком диапазоне размеров и форм, используя один и тот же круг. Также такой круг проще править и контролировать его размеры.

Рис. 2. Схема установки инструмента на станке

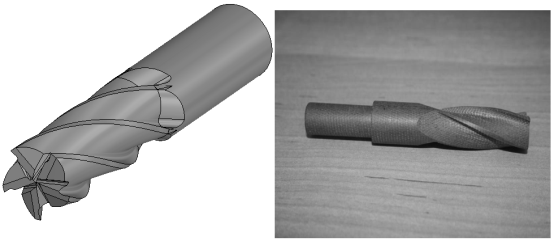

Так как профиль шлифовального круга известен, то для определения необходимых параметров установки следует решать обратную задачу профилирования [7–15,17]. Существует численный метод [7], позволяющий находить профиль винтовой канавки при обработке его инструментом прямого профиля. Для простоты использования данный метод был реализован в среде T-Flex Cad [2]. С помощью построенной модели концевой фрезы (рис. 3) был произведен анализ влияния параметров установки на получаемый профиль и выбран наиболее оптимальный профиль [7,15–17] с учетом межосевого расстояния, угла скрещивания, положения точки скрещивания. Были определены необходимые параметры установки, использованные для установки алмазного шлифовального круга на 4-х координатном шлифовальном станке.

Рис. 3. Модель и макет вышлифованной концевой фрезы

В результате обработки был получен вышлифованный макет концевой фрезы из текстолита (рис.3), идентичный ранее спроектированному. Что подтверждает адекватность использованной компьютерной модели и правильность наших расчетов.

На сегодняшний день при использовании оборудования с ЧПУ процесс проектирования и изготовления фрез существенно упростился. Например, программный пакет LTF CAM для 5-координатного шлифовального центра LaProra U320 позволяет сразу выбрать вид изготавливаемой концевой фрезы, направление винтовых канавок и другие конструктивные параметры.

Литература:

- Петухов Ю. Е. Формообразование численными методами. М: Янус-К, 2004, 198 с.

- Петухов Ю. Е., Домнин П. В. Компьютерное моделирование обработки винтовой канавки на заготовке концевой фрезы /Известия Московского государственного технического университета МАМИ. 2011. № 2. С. 156–164.

- Гречишников В. А., Петухов Ю. Е., Пивкин П. М., Исаев А. В., Бушуев С. В., Романов В. Б. Прогнозирование и измерение параметров микрорельефа поверхности при точении деталей сложного профиля /Измерительная техника. 2015. № 8. С. 12–15.

- Grechishnikov V. A., Petukhov Y. E., Pivkin P. M., Isaev A. V., Bushuev S. V., Romanov V. B. Prediction and measurement of the parameters of the microtopography of a surface when turning intricately shaped parts /Measurement Techniques. 2015. Т. 58. № 8. С. 848–853.

- Petukhov Yu.E., Kolesov N. V., Yurasov S.Yu. Geometric shaping in cutting /Russian Engineering Research. 2014. Т. 34. № 6. С. 374–380.

- Kolesov N. V., Petukhov Yu.E. The mathematical model of a hob with protuberances /Russian Engineering Research. 1995. Т. 15. № 4. С. 71–75.

- Петухов Ю. Е., Домнин П. В. Способ формообразования фасонных винтовых поверхностей /патент на изобретение RUS 2447972 от 24.06.2010

- Петухов Ю. Е., Домнин П. В., Тимофеева А. А. Формирование базы знаний процесса проектирования инструмента для обработки канавок в глубоких отверстиях /Научная жизнь. 2014. № 5. С. 21–29.

- Гречишников В. А., Домнин П. В., Исаев А. В., Петухов Ю. Е., Романов В. Б. Формообразование и контроль режущих инструментов / Москва, МГТУ СТАНКИН, 2015. 151с.

- Гречишников В. А., Петухов Ю. Е., Косарев В. А. и др. Инструментальная техника, технология изготовления и САПР РИ / Москва, МГТУ СТАНКИН, 2015. 351 с.

- Петухов Ю. Е., Водовозов А. А. Математическая модель криволинейной режущей кромки спирального сверла с постоянной стойкостью точек режущей кромки /СТИН. 2014. № 3. С. 8–11.

- Петухов Ю. Е., Водовозов А. А. Анализ влияния скорости резания точек режущей кромки на стойкость спирального сверла и пути ее увеличения /Известия Московского государственного технического университета МАМИ. 2013. Т. 2. № 1 (15). С. 31–35.

- Петухов Ю. Е., Домнин П. В., Тимофеева А. А. Разработка конструкции инструмента для прорезания канавок в отверстиях на основе анализа функциональных связей между параметрами конструкции и эксплуатационными показателями процесса обработки /Вестник МГТУ Станкин. 2015. № 2 (33). С. 12–16.

- Петухов Ю. Е., Атрощенкова Т. С. Разработка численного метода профилирования /В сборнике: Автоматизация: проблемы, идеи, решения Материалы международной научно-технической конференции: в 2 томах. 2010. С. 185–188.

- Петухов Ю. Е., Домнин П. В., Рубец А. А. Неразрушающий метод оценки режущей способности кругов с однослойным алмазно-гальваническим покрытием /СТИН. 2015. № 9. С. 11–13.

- Petukhov Y. E., Vodovozov A. A. Sharpening helical bits with curvilinear cutting edges at the rear surface /Russian Engineering Research. 2015. Т. 35. № 9. С. 670–673.

- Петухов Ю. Е. Проектирование производящей инструментальной и исходной поверхностей на основе методов машинного моделирования. Диссертация на соискание ученой степени кандидата технических наук / Московский государственный технологический университет «Станкин». Москва, 1984, 242 с.