Восстановление изношенных деталей и узлов машин для их дальнейшего использования позволяет значительно сократить расходы, связанные с заменой этих частей, а также сократить потери металла при переплавке этих деталей. Для восстановления деталей применяют такие методы как напыление металлов и сплавов, восстановление путем электролитического нанесения, ручная и механизированная наплавка и сварка.

Лазерная порошковая наплавка является перспективным методом для обработки различных деталей, выполненных из разнообразных металлов и сплавов. Сущность метода заключается в образовании ванны расплава на поверхности обрабатываемого материала при воздействии лазерного луча с одновременным добавлением в ванну расплава присадочного материала в виде порошка или проволоки. При использовании этого метода становится возможным восстановление детали и защита детали при помощи нанесения покрытия либо модификации поверхности с целью увеличения механической прочности, коррозионной и химической стойкости, увеличение жаропрочности и т. д. [1]

Среди преимуществ метода лазерной порошковой наплавки стоит особо выделить возможность восстановления крупногабаритных деталей, пришедших в негодность вследствие механических нагрузок и эксплуатации в агрессивных средах, обработка локальных зон (восстановление зубцов, режущих кромок, краевых участков и т. д.), малые зоны термического влияния за счет быстрых циклов нагрева/охлаждения и локального воздействия лазерного луча, а также высокую адгезию материала наплавки к основе при небольшой глубине проплавления материала основы [2].

Покрытия, получаемые методом лазерной порошковой наплавки, характеризуются повышенными по сравнению с материалом основы твердостью, износостойкостью и сопротивлением к коррозии. Основной причиной этого является получение мелкокристаллической микроструктуры покрытия за счет быстрых процессов нагрева и охлаждения при воздействии лазерного луча. Однако, так как процесс наплавки зависит от многих факторов (скорость подачи и состав присадочного материала, мощность излучения, диаметр лазерного луча, скорость движения лазерного луча по материалу и т. д.) не представляется возможным предсказать свойства получаемого покрытия [1–3].

Благодаря высокой коррозионной стойкости в морской воде, многие сплавы на основе меди используются как материал для деталей и узлов судов, контактирующих с морской водой (гребные винты, детали судовых рулей, различные задвижки и клапаны). Валы и гребные винты, выполненные из бронз, являются важными и крайне дорогостоящими деталями.

Во время эксплуатации бронзовых гребных винтов, лопасти винта страдают от коррозии и эрозии материала. Коррозия лопасти достигает 20 мм в глубину, при этом глубина проникновения коррозии всегда выше в местах ремонтной наплавки, а также зоне термического влияния вследствие сварочных напряжений, образующихся в ходе ремонта [4]. Использование метода лазерной порошковой наплавки для ремонта лопастей гребных винтов, теоретически позволит избежать повешенной коррозионной активности в зоне ремонта, а также увеличить срок службы лопастей за счет увеличения коррозионной стойкости и твердости покрытия, что снизит эрозию материала.

Увеличение коррозионной стойкости бронз, используемых в качестве материалов лопастей гребных винтов, при воздействии на поверхность лазерного излучения, было продемонстрированно в работах [5–6]. В качестве материала для исследования использовалась никель-алюминиевая бронза, которая подвергалась лазерному плавлению поверхностного слоя с целью улучшения механических и физико-химических свойств. Так было показано, что после лазерной обработки увеличивается стойкость к кавитационной эрозии и твердость на поверхности [5]. Полученная в ходе исследований структура была более гомогенная, наблюдалось значительное уменьшение зерен до размеров в пределах нескольких микрометров и, как следствие, уменьшение кавитационной эрозии материала в 2,2 раза по сравнению с необработанной поверхностью [6].

Целью работы было исследование коррозионных свойств покрытий из бронзы, полученных методом лазерной порошковой наплавки, в сравнении с материалами основы.

Для исследования коррозионных свойств покрытия из бронзы БрАЖНМц 8.5–4-5–1.5 и бронзы БрАМц 9–2 (данные о химическом составе см. в таблице 1), полученных методом лазерной порошковой наплавки, были изготовлены образцы наплавленного покрытия при помощи комплекса лазерной порошковой наплавки, оснащенного волоконным лазером и коаксиальной подачей порошкового материала в среде аргона, параметры процесса указаны в таблице 2.

Таблица 1

Химический состав наплавляемых порошковых материалов

|

Марка порошка |

Химический состав,% | |||||||||||

|

Cu |

Al |

Fe |

Ni |

Mn |

Si |

C |

P |

Zn |

Pb |

Sn |

Sb | |

|

БрАЖНМц 8.5–4-5–1.5 |

основа |

8.53 |

3.82 |

4.85 |

1.34 |

0.2 |

0.0088 |

0.02 |

0.23 |

- |

- |

- |

|

БрАЖНМц 8.5–1.5–5-1.5 |

основа |

8.5 |

1.45 |

5.15 |

1.43 |

0.1 |

0.0034 |

0.05 |

0.01 |

- |

- |

- |

|

БрАМц 9–2 |

основа |

9.0 |

0.45 |

- |

1.8 |

0.1 |

- |

0.05 |

0.05 |

0.05 |

0.05 |

0.05 |

В качестве материала подложки, использовались металлические пластины, выполненные из бронз БрОЦ 10–2, БрОЦ 8–4 и БрАМц 9–2.

Коррозионные свойства наплавленного материала и материала основы были исследованы в 3 %-ном мас. растворе NaCl в электрохимической ячейке плоского типа PAR K0235 (Princeton Applied Research, США), вспомогательный электрод был выполнен из платины, электрода сравнения — хлоридсеребряный.

Таблица 2

Параметры лазерной порошковой наплавки взависимости от наплавляемого материала

|

Марка порошкового материала |

Мощность лазерного излучения, (Вт) |

Шаг наплавки, (мм) |

Скорость наплавки (скорость перемещения лазерного луча), (мм/с) |

Характер лазерного излучения |

|

БрАЖНМц 8.5–1,5–5-1.5 |

1000 |

0.6 |

10 |

непрерывный |

|

БрАЖНМц 8.5–4-5–1.5 |

1000 |

0.6 |

10 |

непрерывный |

|

БрАМц 9–2 |

900 |

0.6 |

10 |

непрерывный |

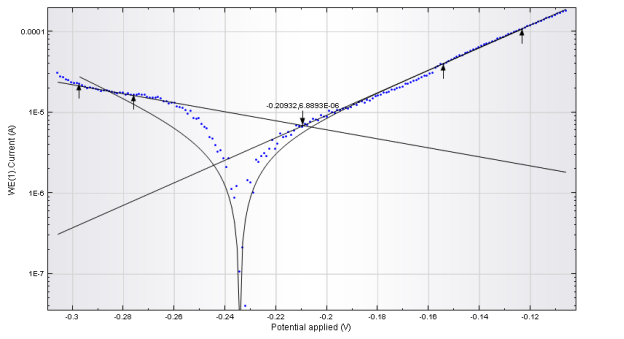

Площадь рабочего электрода составляла 1 см2. В ходе экспериментов определялся потенциал коррозии и плотность тока коррозии методом экстраполяции кривой Тафеля. Измерения и расчеты производили используя электрохимический измерительный комплекс Autolab (Metrohm Autolab, Голландия) и программное обеспечение NOVA. Полученные данные были использованы для расчёта скорости коррозии согласно методики ASTM G102–89 [7]. Характерная кривая поляризации показана на рисунке 1.

Рис. 1. Поляризационная кривая бронзы с графическим определением наклона прямых Тафеля и построенной кривой согласно уравнению Батлера-Фольмера

В таблице 3 представлены результаты по скорости коррозии наплавленной бронзы БрАЖНМц 8.5–4-5–1.5 и скорости коррозии материала основы, бронз БрОЦ 8–4 и БрОЦ 10–2. Как видно из таблицы, наплавленный слой менее подвержен коррозии, чем материал основы.

Таблица 3

Коррозионные свойства наплавленной бронзы БрАЖНМц 8.5–4-5–1.5 ибронз основы БрОЦ 8–4 иБрОЦ 10–2.

|

Образец |

Среднее значение плотности тока коррозии, µА/см2 |

Скорость коррозии |

|

БрАЖНМц 8.5–4-5–1.5, наплавленная |

6,4569 |

0,073 мм/год 1,5 г/м2∙сутки |

|

БрОЦ 8–4, основа |

7,8215 |

0,097 мм/год 2,3 г/м2∙сутки |

|

БрОЦ 10–2, основа |

7.7266 |

0,1 мм/год 2,3 г/м2∙сутки |

В таблице 4 представлены результаты по скорости коррозии наплавленной бронзы БрАЖНМц 8.5–1.5–5-1.5 и бронзы БрАМц 9–2 и скорости коррозии материала основы, бронзы БрАМц 9–2. Как видно из таблицы, наплавленный слой бронзы БрАМц 9–2 менее подвержен коррозии, чем материал основы. Но использование в качестве присадочного материала бронзы БрАЖНМц 8.5–1.5–5-1.5, демонстрирующего скорость коррозии выше, чем материал основы, приведет к ускоренному разрушению восстановленной зоны.

Таблица 4

Коррозионные свойства наплавленной бронзы БрАЖНМц 8.5–1.5–5-1.5 иБрАМц 9–2 ибронзы основы БрАМц 9–2.

|

Образец |

Среднее значение плотности тока коррозии, µА/см2 |

Скорость коррозии |

|

БрАЖНМц 8.5–1.5–5-1.5, наплавленная |

9,1807 |

0,95 мм/год 2,13 г/м2∙сутки |

|

БрАМц 9–2, наплавленная |

1,09781 |

0,12 мм/год 0,25 г/м2∙сутки |

|

БрАМц 9–2, основа |

6,0911 |

0,68 мм/год 1,42 г/м2∙сутки |

Как видно из полученных данных, лазерная порошковая наплавка алюминиевой бронзы БрАЖНМц 8.5–4-5–1.5 на детали, выполненные из оловянистых бронз БрОЦ 10–2 и БрОЦ 8–4 не приведет к увеличению коррозии наплавленных участков по сравнению с материалом с материалом основы. В случае применения лазерной порошковой наплавки на детали, выполненные из бронзы БрАМц 9–2, нежелательно использование в качестве присадочного материала бронзы БрАЖНМц 8.5–1.5–5-1.5, так как скорость коррозии наплавленного материала превышает скорость коррозии материала основы. Также наблюдается значительное уменьшение скорости коррозии и плотности тока коррозии наплавленной бронзы БрАМц 9–2 по сравнению с литейной бронзой основы БрАМЦ 9–2.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации (постановление П218, договор № 02.G25.31.0116 от 14.08.2014 г. между Открытым акционерным обществом «Центр судоремонта “Дальзавод”» и Министерством образования и науки Российской Федерации).

Литература:

- Leyens, С Innovations in laser cladding and direct laser metal deposition / C. Leyens, E. Beyer // Laser Surface Engineering / Woodhead Publishing; edited by J. R. Lawrence, C. Dowding, D. Waugh and J. B. Griffiths. — Cambridge: Elsevier, 2015. — pp. 181–192.

- Nowotny, S Coatings by Laser Cladding / S. Nowotny, L-M. Berger, J. Spatzier // Comprehensive Hard Materials / Woodhead Publishing; edited by V. K. Sarin. — Cambridge: Elsevier, 2014. — pp. 507–525.

- Chandler, К. Non-ferrous metals and alloys / K. Chandler // Marine and Offshore Corrosion / Butterwort h & Co — Cambridge: Elsevier, 1985. — pp. 116–140.

- ОСТ 5.9782–2004. Винты гребные из сплавов на медной основе. Исправление дефектов и повреждений.

- Cottam, R. The role of microstructural characteristics in the cavitation erosion behaviour of laser melted and laser processed Nickel–Aluminium Bronze/ R. Cottam, V. Luzin, H. Moody, D. Edwards, A. Majumdar, Y. C. Wong, J. Wang, M. Brandt // Wear. — 2014. — № 317. — pp. 56–63.

- Tang, C. H. Improvement in cavitation erosion resistance of a copper-based propeller alloy by laser surface melting / C. H. Tang, F. T. Cheng, H. C. Man. // Surface and Coatings Technology. — 2004. — № 182. — pp. 300–307.

- ASTM G102–89(2015)e1, Standard Practice for Calculation of Corrosion Rates and Related Information from Electrochemical Measurements, ASTM International, West Conshohocken, PA, 2015.