Измерение длины и ширины ткани и определение её дефектовявляется одним из основных технологических процессов подготовительного отдела. В подготовительном отделе функционируют различные механизированные станки типа РС-1, РС-2, ПРС-140, ПРС-160, настроенные на измерение материалов определённой ширины и длины, а также определение её дефектов.

В настоящее время основным требованием, предъявляемым к машинам для измерения длины и выявления дефектов материалов, является их точность. При измерении длины ткани при одновременном выявлении её дефектов скорость машины не превышает 0,15–0,25 м/с. Только при измерении длины ткани скорость машины достигает 0,65–0,85 м/с.

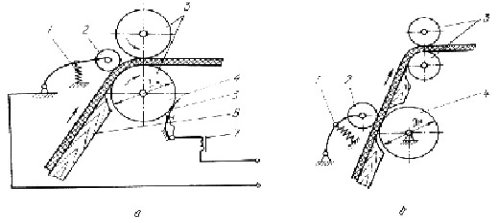

Точность машины при измерении длины ткани зависит также и от принципа работы машины. Даже при различных конструкциях машин механизмы измерения длины ткани работают по одному из двух принципов, показанных на рисунке 1.

В машинах, работающих по первому принципу, (рис.1, а), задачу измерения длины ткани выполняет перемещающийся орган. Ось передаточного вала, кинематически связанный с записывающим устройством, выполняет роль счётчика импульсов. При работе по первому принципу кинематическая цепь отправляет угловое перемещение измерительного органа на счётчик.

Рис.1. Схемы механизмов для измерения длины материала

При работе первому принципу кинематическая цепь превращает угловое перемещение измерительного органа в число импульсов. При работе первому принципу измерения длины ткани необходимо наличие кинематической связи между устройством для измерения длины ткани и органом, производящим расчёт сальтовых вращений. Для регистрации длины с помощью фотореле используется импульсный счётчик с электрической цепью.

При работе второму принципу измерительным органом служит вращающееся колесо (рис.1, б). Движущие валики 3, перемещая ткань, прижимают её к считывающему колесу 4 и заставляет вращаться. Для направления ткани использованы свободно вращающийся ролик 2 и пружина 1. При окончании ткани срабатывает автоматическая остановка устройства.

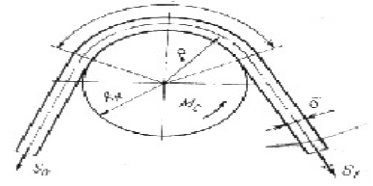

Обеспечение необходимого зазора между валом, движущийся вместе с тканью и считывающим колесом является одним из основных требований, предъявляемых к устройствам для измерения длины (рис.1, а) и (рис.1, б). С целью увеличения коэффициента трения между материалом и измерительными органами поверхность движущих валиков и считывающих колес покрывается резиной или кардолентой. В результате скольжения ткани на поверхности цилиндрических колес или валиков возникают погрешности измерений её длины. Погрешности измерений зависят от скольжения ткани, ёё натяжения и толщины. Рассмотрим схему взаимосвязи между тканью цилиндрическим измерительным органом.

Примем толщину измеряемой ткани , радиус валика или колеса RК, натяжение в измеряемых частях S (рис.2). Если во время измерений считывающее колесо совершило m оборотов, то в расчёте записывается следующая длина:

![]()

Настоящая длина измеряемой ткани определяется следующим образом:

![]() ; здесь

; здесь ![]() или

или ![]()

Если принять относительная длина измеряемой ткани при ёё натяжении равной ![]() , то настоящая длина измеряемой ткани будет равна

, то настоящая длина измеряемой ткани будет равна![]() .

.

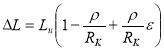

Абсолютная погрешность измерений определяется следующим образом:

![]() ёки

ёки  .

.

В результате анализа полученных выражений можно определить следующее: Если ![]() , то погрешность считается положительной, т. е. измеренная длина будет меньше настоящей длины.

, то погрешность считается положительной, т. е. измеренная длина будет меньше настоящей длины.

С целью уменьшения погрешности измерений необходимо определять минимальный диаметр считывающего колеса или валика исходя из толщины измеряемой ткани. Для этого на станках РС-1 и РС-2 необходимо правильно выбрать коэффициент трения ткани и угол воздействия колеса, а измерение должно производится при воздействии минимальной силы SO.

Рис. 2. Схема взаимосвязи между тканью и измерительными органами станка РС-2

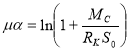

Рассмотрим силы, действующие на колесо во время перемещения ткани (рис.2). Для обеспечения вращательного движения колеса необходимо выполнение следующего условия:

![]()

Сила S1 определяется по следующей формуле:

![]()

здесь: ![]()

Исходя из приведённой выше зависимости можно принять параметры и в установленных границах S0.

Таким образом, при измерении длины, ширины ткани и определении её дефектоввподготовительном отделе точность измерений можно достигнуть путём проведения предварительных расчётов с целью обеспечения необходимого зазора между валом, движущийся вместе с тканью и считывающим колесом.

Литература:

- К. Т. Олимов. Оборудование швейных предприятий. Tашкент, 2008.

- В. В. Исаев. Оборудование швейных предприятий. Москва, 1989.