Работа посвящена изучению процессов, протекающих в тонких слоях порошковой системы PbO2-B с добавлением порошка Ti3SiC2 в качестве наполнителя в режиме «теплового взрыва». Изучено влияние скорости нагрева образца, количества Ti3SiC2 в исходной смеси на температуру максимума и инициирования процесса, а также на электрическое сопротивление покрытия. Показана принципиальная возможность получения методом СВС электропроводящих покрытий, которые могут быть использованы в качестве резистивных слоев плоских электронагревательных устройств.

Ключевые слова: самораспространяющийся высокотемпературный синтез, тепловой взрыв, стекло, керамика, проводник, пленочный электронагреватель

Введение

Тонкопленочные покрытия в настоящее время находят широкое применение в качестве нагревательных элементов. Такие нагреватели обычно получают нанесением смеси электропроводящего порошка со стеклом. В процессе термообработки стекло расплавляется и связывает частицы порошка между собой, обеспечивая электрический контакт между ними [1]. Как правило для этого необходимы температуры 800–1000 ᵒС, что усложняет технологию, требует применения дорогостоящих энергоемких высокотемпературных печей. Используя преимущества самораспространяющегося высокотемпературного синтеза (СВС) можно получать большие температуры при низких энергозатратах [2].

Целью работы является изучение процессов, протекающих в тонких слоях порошковой системы PbO2-B с добавлением порошка Ti3SiC2 в качестве наполнителя в режиме «теплового взрыва». Образующееся в результате реакции бор-свинцовое стекло (PbO2-B2O3) выполняет роль связующего электропроводящих композиционных покрытий. Высокая температура (около 1000 С), необходимая для образования и расплавления стекла реализуется за счет экзотермических реакций между компонентами порошковой смеси при небольшом начальном ее подогреве до 200–400 °С в режиме так называемого «теплового взрыва» [3]. Карбосилицид титана обладает высокой электропроводностью, стойкостью к окислению на воздухе до температуры около 1000 С и является перспективным материалом для создания плоских нагревательных элементов с повышенной рабочей температурой [4].

Методика эксперимента

В работе использовали оксид свинца (IV) «Ч» ТУ 6–09–5413–89, бор черный, порошок карбосилицида титана, синтезированный в реакторе постоянного давления в среде аргона [5]. Продукт синтеза измельчали в мельнице в среде изопропилового спирта в течение 5 мин. Размер частиц порошка не превышал 5 мкм. Смесь порошков бора, PbO2 и Ti3SiC2 в виде суспензии в изопропиловом спирте наносили на медную фольгу толщиной 20 мкм и высушивали на воздухе при комнатной температуре. Состав смеси рассчитывали исходя из уравнения: 3PbO2 + 2B = 3 PbO + B2O3. Полученный образец помещали в электрическую печь, подключенную к ЛАТРу с установленной внутри термопарой. Образец нижней стороной непосредственно касался термопары. Регулирование напряжения на печи позволяло изменять скорость нагрева в диапазоне 0,02–2 град/сек. Термопара подключалась через АЦП к персональному компьютеру, что позволяло производить запись термограмм.

Обсуждение результатов

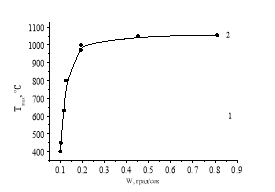

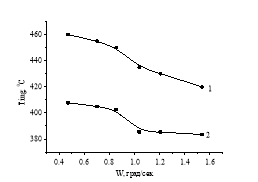

В работе изучено влияние скорости нагрева W, количества Ti3SiC2 на температуру максимума Tmax процесса и электрическое сопротивление покрытия. Установлено, что минимальная скорость нагрева, выше которой процесс переходил в режим теплового взрыва, находилась в пределах 0.06–0.1 град./сек. Скорость нагрева в наибольшей степени влияет на максимальную температуру реакции и в наименьшей — на температуру инициирования реакции Ting (рис.1).

а)

а) б)

б)

Рис1. Температура максимума (а) и инициирования (б) процесса. Содержание Ti3SiC2.в смеси: 1–70 мас. %, 2- 50 мас. %.

Увеличение скорости нагрева до 0.2 град/сек приводит к повышению максимальной температуры реакции, а при большей скорости нагрева к ее стабилизации на определенной величине (рис. 1а). Увеличение Tmax при повышении скорости нагрева связано с увеличением теплового потока от печи, а ее стабилизация на определенном уровне, как было показано в ранее, с испарением образующихся продуктов реакции — оксидов бора и свинца. Увеличение содержания наполнителя в реакционной смеси приводит к значительному уменьшению Tmax.

а)

а) б)

б)

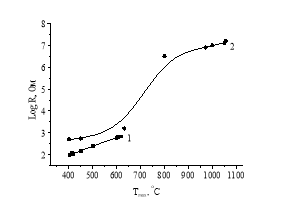

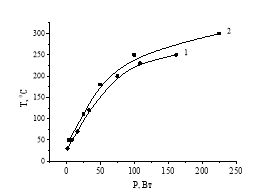

Рис. 2. Электрическое сопротивление покрытий (а), и зависимость температуры электронагревателя от подаваемой мощности (б). Содержание Ti3SiC2.в смеси: 1–70 мас. %, 2- 50 мас. %

Это свидетельствует о том, что порошок карбосилицида титана выполняет роль инертного разбавителя. Электрическое сопротивление покрытий зависит от скорости нагрева образца и содержания карбосилицида титана. При этом, с одной стороны, увеличение скорости нагрева приводит к увеличению Tmax, а при температуре выше 600 °С наблюдается значительное окисление карбосилицида титана, что приводит к резкому возрастанию сопротивления покрытия. С другой стороны, увеличение содержания наполнителя снижает Tmax, но снижает сопротивление покрытия за счет уменьшения числа контактов между частицами карбосилицида титана. Эксперимент показал, что при содержании порошка карбосилицида титана в смеси 50–70 мас. % и Tmax = 400–600 °С удается получить покрытия с электрическим сопротивлением менее 1000 Ом с достаточной однородностью и адгезией к подложке (рис. 2a).

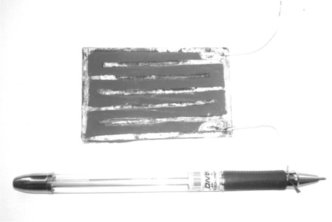

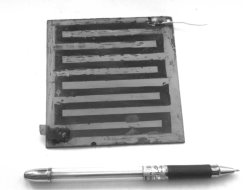

По описанной технологии были изготовлены 2 образца электронагревателя на пластине из керамики ВК-1. Исходную смесь через трафарет в виде плоской спирали наносили на керамическую пластину. Ширина дорожки составляла 5 мм, расстояние между дорожками 2 мм. На концы спирали наносили медные контакты методом электрохимического осаждения меди. Электролит состоял из сульфата меди CuSO4•5H2O, растворенного в дистиллированной воде (250 г/л), подкисленного серной кислотой. Контактные проводники припаивали цинк-оловянным припоем с температурой плавления 380 °С. Внешний вид нагревателя на керамической и металлической пластине представлен на рис. 3. Для изоляции на стальную пластину наносили слой бесщелочного бор-свинцового стекла.

а)

а)  б)

б)

Рис. 3. Внешний вид электронагревателя на керамической, а) и металлической пластине.

На нагреватели подавали напряжение через ЛАТР, фиксировали ток и напряжение. Температуру поверхности образца измеряли пирометром. Нагреватели показали хорошую работоспособность при температуре до 300 °С. Зависимость температуры на поверхности нагревателя в зависимости от поданной на него мощности показана на рис. 2б.

Выводы

- Изучено влияние скорости нагрева, количества Ti3SiC2 на температуру максимума процесса и электрическое сопротивление покрытия.

- Показана принципиальная возможность получения методом СВС электропроводящих покрытий, которые могут быть использованы в качестве слоев плоских электронагревательных устройств.

Литература:

- Нагревательный элемент: пат. 55241 РФ / А. П. Арзин, В. П. Воронин, В. В. Гузеев, А. И. Кирдяшкин, Ю. М. Максимов, Г. Е. Руденский, Е. Г. Хоробрая, А. М. Шульпеков. —

- № 2006106931/22; заяв. 09.03.2006 опубл. 27.07.2006 бюл. № 21. — 2 с.

- Концепция развития самораспространяющегося высокотемпературного синтеза как области научно-технического прогресса / А. Г. Мержанов. — Черноголовка: Территория, 2003. — 368 с.

- Барзыкин. В. В. Тепловые режимы экзотермических реакций. — Черноголовка: ИСМАН, 2004. — 311 с.

- Miladin Radovic, Michel W. Barsoum MAX phases: Bridging the gap between metals and ceramics // American Ceramic Society Bulletin. — 2013. — Vol. 92. — pp. 20–25.

- Шульпеков А. М., Лепакова О. К., Дюкарев М. А. Получение материалов на основе карбида и карбосилицида титана с использованием титансодержащих сплавов для наполнения электропроводящих полимерных компаундов // Перспективные материалы. — 2013. — № 9. — С. 75–80.