При работе гидрофицированных строительных машин в условиях низких температурах во время технологических простоев ухудшаются функциональные и эксплуатационные характеристики из-за увеличения вязкости рабочей жидкости. Для решения этой актуальной проблемы предложено новое техническое решение гидропривода с системой рециркуляции рабочей жидкости.

Для проведения теоретических исследований разработана модель гидропривода с системой рециркуляции. При составлении модели рециркуляционной системы гидропривода были приняты следующие допущения. Коэффициенты расходов дросселей и рабочих окон золотника являются постоянными; гидродинамические силы, действующие на золотники малы; перетечки рабочей жидкости через радиальные зазоры золотников и гидроцилиндров малы; давление слива постоянно; величины вязкости и модуля объемной упругости не изменяются.

Надежность рабочего процесса системы рециркуляции рабочей жидкости гидропривода определяется устойчивостью передачи свойств входных параметров к выходным.

![]() (1)

(1)

где v — скорость истечения рабочей жидкости; p — давление в гидросистеме; T — температура рабочей жидкости; ρ — вязкость рабочей жидкости.

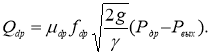

При работе насоса создается подача рабочей жидкости. Подача аксиально-плунжерного насоса определяется по формуле 15/.

![]() (2)

(2)

где D –диаметр окружности, на которой расположены центры цилиндров; d — диаметр поршня; z — число поршней; n — частота вращения вала насоса; ![]() – угол наклона блока к оси приводного вала.

– угол наклона блока к оси приводного вала.

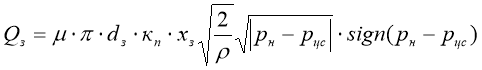

Золотник гидрораспределителя служит для подачи жидкости через дроссель и управляемый золотник к теплообменнику. Расход рабочей жидкости через золотник [1].

(3)

(3)

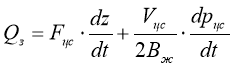

С другой стороны, расход рабочей жидкости через золотник равен:

(4)

(4)

Приравняв уравнения (2.10) и (2.11), после несложных преобразований, получим:

, (5)

, (5)

где ![]() объём полости силового гидроцилиндра;

объём полости силового гидроцилиндра; ![]() перемещение плунжера золотника распределителя.

перемещение плунжера золотника распределителя.

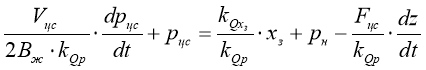

На плунжер основного золотника действует гидродинамическая сила, вызывающая колебания. Уравнение движения плунжера основного золотника имеет вид /15/:

(6)

(6)

где ![]() масса плунжера основного золотника;

масса плунжера основного золотника; ![]() коэффициент, учитывающий вязкое трение в зазоре между плунжером основного золотника и гильзой;

коэффициент, учитывающий вязкое трение в зазоре между плунжером основного золотника и гильзой; ![]() жесткость пружины основного золотника;

жесткость пружины основного золотника; ![]() гидродинамическая сила, действующая на золотник со стороны рабочей жидкости;

гидродинамическая сила, действующая на золотник со стороны рабочей жидкости; ![]() сила сухого трения действующая на золотник;

сила сухого трения действующая на золотник; ![]() перепад рабочей жидкости на торцах основного золотника.

перепад рабочей жидкости на торцах основного золотника.

Секундный расход рабочей жидкости через щель дросселя

(7)

(7)

где fdp площадь проходных сечений дросселя и клапана; dp коэффициенты расхода рабочей жидкости через клапан и дроссель; удельный вес жидкости; g — ускорение свободного падения.

Площадь проходного сечения дросселя определяем по формуле

![]() (8)

(8)

где ![]() .

.

Коэффициент расхода рабочей жидкости через дроссель определяем по уравнению [2]

![]() ,(9)

,(9)

где ![]() — диаметр рабочего клапана; — угол отклонения рабочего потока.

— диаметр рабочего клапана; — угол отклонения рабочего потока.

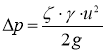

Потери давления определятся по уравнению

(10)

(10)

где ξ — коэффициент местного сопротивления, равен 2;.![]() удельный вес жидкости; u — скорость движения рабочей жидкости.

удельный вес жидкости; u — скорость движения рабочей жидкости.

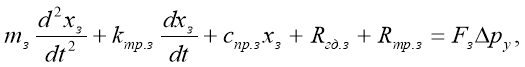

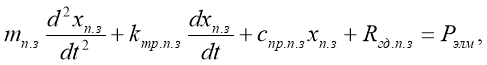

Уравнение движения плунжера дополнительного управляемого золотника [3]. (11)

где ![]() масса плунжера дополнительного золотника;

масса плунжера дополнительного золотника; ![]() коэффициент, учитывающий вязкое трение в зазоре между плунжером дополнительного золотника и гильзой;

коэффициент, учитывающий вязкое трение в зазоре между плунжером дополнительного золотника и гильзой; ![]() гидродинамическая сила, действующая на дополнительного золотник со стороны рабочей жидкости;

гидродинамическая сила, действующая на дополнительного золотник со стороны рабочей жидкости; ![]() сила электромагнита;

сила электромагнита; ![]() жесткость пружины дополнительного золотника.

жесткость пружины дополнительного золотника.

Литература:

- Емельянов Р. Т. Рециркуляционная гидросистема крана /Р. Т. Емельянов, В. Г. Иконников//Строительные и дорожные машины. 1983. № 9. С. 1718.

- Каверзин С. В. Дроссельный разогрев рабочей жидкости в гидроприводе самоходных машин /С. В. Каверзин, В. П. Лебедев, Е. А. Сорокин// Строительные и дорожные машины. № 10. 1995. С. 2022.