В данной статье рассматривается обобщенная оценка технологичности конструкции изделия и маршрутный технологический процесс корпуса наоса с наглядным эскизом изделия.

Главной целью машиностроения в настоящее время является внедрение современных технологий, которые повышают качество и снижают себестоимость изделия, способствуют созданию эффективной, конкурентно способной техники, при этом не требующие больших капиталовложений. Основной проблемой при изготовлении корпусов является длительный период производства. В связи с этим используют разные станки и приспособления, но в нашей статье мы уменьшили затрату времени с помощью выбора более современного станка с ЧПУ.

Корпус является базовой деталью, в которой монтируются отдельные сборочные единицы и детали, соединяемые между собой с требуемой точностью относительного положения. Он обеспечивает постоянство точности взаимного расположения деталей, как в статическом состоянии, так и в процессе эксплуатации насоса, а также плавность работы. Корпус насоса является базовой корпусной деталью со сложными пространственно расположенными внутренними и наружными поверхностями. Наиболее ответственные из них подвергаются механической обработке с обеспечением указанных на чертеже точностью и шероховатостью поверхностей. Корпус изготавливается из стали марки: 15Л, которая получила наибольшее распространение в промышленности ввиду возможности успешного ее использования. К стали марки: 15Л предъявляются требования высокой пластичности и работающие при температуре от -40 до 450°С; так же к ней предъявляются требования высокой поверхностной твёрдости и невысокой прочности сердцевины.

Заготовки корпусных изделий в основном изготовляют литьём по выплавляемым моделям, но имеются исключения, более сложные корпусные изделия изготавливаются сваркой. Для того что бы выбрать верный способ получение заготовки нужно изучить дальнейший механический процесс обработки, что бы совокупная стоимость была минимальной.

Насос — это устройство, в котором внешняя механическая энергия преобразуется в энергию перекачиваемой жидкости, в результате чего осуществляется ее перемещение. Насосы обширно применяются в энергетике, нефтяной и сельскохозяйственной отраслях. На тепловых и атомных электростанциях, нефтяных месторождениях насосы используются в системе технического водоснабжения (охлаждение конденсаторов, водоснабжения, закачивания воды в пласт и т. к.).

Из-за особенностей условий эксплуатации и редкости современных крупных насосов нужно предъявлять повышенные требования к организации их технического обслуживания и ремонта. В настоящее время познания о проведении ремонта насосного оборудования рассредоточены по различным литературным источникам, что представляет назначенные трудности при их использовании.

Анализ технологичности является одним из важнейших этапов разработки технологического процесса и проводится с целью выявления возможностей использования наиболее прогрессивных и эффективных методов, средств и технологических процессов изготовления изделия с заданными показателями качества и минимальными затратами.

Чем меньше трудоёмкость и себестоимость изготовления изделия, тем более оно технологично. Таким образом, основными критериями оценки технологичности конструкции являются трудоёмкость и себестоимость изготовления.

Основные факторы, которые определяют требования к технологичности конструкции изделия, являются:

– вид изделия, определяющий конструктивные технологические признаки и обуславливающий основные требования;

– объем выпуска и тип производства, определяющие степень технологического оснащения, механизации и автоматизации технологических процессов.

Далее в статье будут представлены в табличной форме оценка технологичности конструкции, а так же маршрутный технологический процесс изготовления корпуса насоса и эскиз с режущими инструментами.

Качественная оценка, характеризующая технологичность конструкции изделия обобщённо на основе опыта создания подобных изделий;

Таблица 1

Качественная оценка технологичности

|

Требования технологичности |

Характеристика технологичности |

|

Деталь должна изготавливаться из стандартных или разнообразных заготовок. |

Технологична |

|

Свойства материала детали должны удовлетворить существующей технологии изготовления, сохранения и транспортировки. |

Технологична |

|

Конструкция детали должна обеспечивать возможность применения типовых, групповых или типовых технологических процессов. |

Технологична |

|

Конструкция детали должна обеспечивать вероятность многоместной обработки. |

Технологична |

|

Потенциал обработки максимального количества размеров высокопроизводительными методами и инструментами. |

Технологична |

|

Перепад размеров обязан быть минимальным. |

Технологична |

|

Отсутствие глубоких отверстий малого диаметра. |

Технологична |

|

Форма конструктивных элементов детали (КЭД) — фасок, канавок и т. п. Элементов должна обеспечивать удобный подвод инструмента. |

Нетехнологична |

|

Унификация КЭД для применения при обработке станков с программным управлением. |

Технологична |

Исходя из данных таблицы, можно сделать вывод, что корпусная деталь насоса, имеет конструкцию, которая соответствует технологичности, так как удовлетворяет более 90 % требований при обработке конструкции на технологичность.

Для разработки маршрутного технологического процесса, необходимо заранее провести анализ ее конструкции и функций. Задача данной разработки сводится к обеспечению повышения качества детали и производительности труда, сокращение трудовых и материальных вложений на реализацию данного изделия, уменьшение вредоносных воздействий на окружающую среду.

Таблица 2

Маршрутный технологический процесс изготовления корпуса насоса

|

Номер операции |

Наименование икраткое содержание операции |

Модель станка |

Режущий инструмент, размеры, марка инструментального материала |

Технологические базы |

|

005 |

Литьё по выплавляемым моделям |

Обрабатывающий центр Highlights DMC 850 V |

Сверло спиральное ГОСТ10902–77 Зенкер Т15К6 ГОСТ 3231–71 Фреза дисковая ГОСТ 2679–93 Метчик для нарезания резьбы ГОСТ 11188–82 |

Ø15, Ø18, Ø15.8Ø19.8,Ø15.85, Ø15.95, Ø19.8, Ø19.94,М22х1.5, Ø9.8, Ø10, Ø4, Ø13, Ø7.8, Ø7.96, М12х1.5, |

|

010 |

1.Сверлить отверстие ⌀15 на глубину 70мм. 2.Сверлить отверстие ⌀18 на глубину 24мм. 3.Зенкеровать отверстие ⌀15 до ⌀15,85. 4.Зенкеровать отверстие ⌀18 до ⌀19,8. 5.Развернуть начерно отверстие ⌀15,85 до ⌀15,95. 6.Развернуть начисто отверстие ⌀15,95 до ⌀16. 7.Развернуть начерно отверстие ⌀19,8 до ⌀19,94. 8.Развернуть начисто отверстие ⌀19,94 до ⌀20. 9.Фрезеровать канавки 10.Нарезать резьбу М22х1,5. 11.Фрезеровать фаски. 12.Сверлить отвестрие ⌀9,8 на глубину 45мм 13.Зенкеровать отверстие ⌀15 до 15,85. 14.Развернуть отверстие ⌀9,8 до ⌀10. 15.Развернуть отверстие ⌀15,85 до ⌀16. 16.Повернуть заготовку на 35 17.Сверлить отверстие ⌀4 на глубину 45мм. 18.Сверлить отверстие ⌀7,8 на глубину 35мм. 19.Фрезеровать отверстие ⌀13. 20.Зенкеровать отверстие ⌀7,8 до ⌀7,96. 21.Развернуть отверстие ⌀7,96 до ⌀8. 22.Нарезать резьбу М12х1,5. 23.Фрезеровать фаски. 24.Переустановить заготовку на 145 25.Нарезать резьбу М22х1,5. 26.Фрезеровать фаски. | |||

|

020 |

Промывка | |||

|

030 |

Контроль |

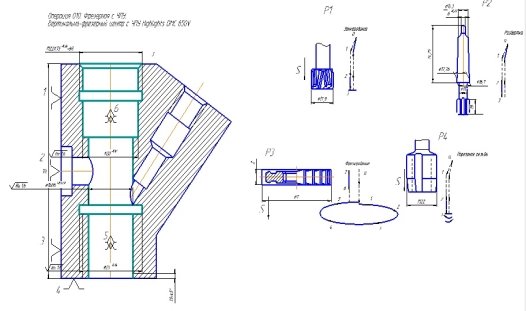

Рис. 1. Эскиз операции 010 фрезерная с ЧПУ

В данной статье был проанализирован вариант производства детали, корпус насоса, выбран маршрут механической обработки с применением станков с ЧПУ. Выявлена качественная оценка технологичности конструкции изделия.

Литература:

- Анухин В. И. Допуски и посадки. Выбор и расчёт, указание: Учеб. пособие. 2-е изд., перераб. и доп. СПб.: Изд-во СПбГТУ, 2001. 219 с.

- Баранчиков В. И., Тарапанов А. С., Харламов Г. А. Обработка специальных материалов в машиностроении: Справочник. Библиотека технолога. — М.: Машиностроение, 2002. 264 с.: ил.