Вязкостью или внутренним трением называется свойство, проявляющееся в сопротивлении, которое нефть оказывает при перемещении одной ее части относительно другой под влиянием действия внешней силы. [1, с. 7]

Вязкость нефти зависит от количества растворенного газа (чем больше растворено газа, тем вязкость меньше), примесей в некоторой степени (чем больше примесей, тем больше вязкость), от давления (чем больше давление, тем больше вязкость), температуры (увеличиваясь с ее понижением), от состава нефти (чем больше содержится асфальто-смолистых веществ, парафина, чем длиннее углеводород, тем больше вязкость).

Вязкость нефти резко уменьшается с увеличением температуры.Разрабатывается много месторождений с парафинистой нефтью, движение которой по трубам не подчиняется известным законам гидравлики. Транспортировка такой нефти по трубопроводам имеет свою специфику и связана с большими трудностями. Если вязкость парафинистой нефти значительно возрастает из-за понижения температуры, то существенно осложняется пуск нефтепровода после его остановки, а при перекачке парафинистой нефти может произойти «замораживание» нефтепровода до полного прекращения подачи.

При перекачке высоковязкой нефти возникает необходимость увеличения мощности перекачивающих агрегатов, использования путевых подогревателей, или увеличения диаметра нефтепровода или использования различных реагентов.

Для улучшения прокачиваемости парафинистой нефти с высокой температурой застывания применяют растворители (керосин, углеводородный конденсат, а также депрессорные присадки или депрессаторы, введение которых существенно улучшает реологические свойства нефти. [2, с. 43]

Характерной особенностью парафинистой нефти является зависимость изменения вязкости от перепада давления и температур.

Значение вязкости при характеристике нефти чрезвычайно велико. Наибольшее значение вязкость имеет при расчете нефтепроводов. На практике приходится иметь дело с подогреваемыми потоками жидкостей, что значительно увеличивает металлоемкость и сложность конструкций, естественно возрастают и затраты на транспортировку жидкости.

С понижением температуры увеличивается вязкость нефти (эмульсии), а, следовательно, и гидравлическое сопротивление при ее транспортировании по трубопроводам. Падение температуры особенно нежелательно при перекачке высоковязкой и парафинистой нефти. Температура нефти, поступающей из скважин на поверхность, зависит, как известно, от многих переменных: глубины скважины и ее дебита, геотермического градиента, газового фактора, степени обводненности нефти, концентричности фонтанных труб относительно эксплуатационной колонны. Все это трудно поддается учету при проектировании сборных и напорных коллекторов дожимных насосных станций и установок предварительного сброса воды. [3, с. 90],

В качестве альтернативны путевым подогревателям жидкости, следует рассмотреть кавитационные устройства.

Кавитация — образование в жидкости полостей (кавитационных пузырьков, или каверн), заполненных газом. Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении её скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация), существуют и другие причины возникновения эффекта. Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырек захлопывается, излучая при этом ударную волну. [5, с. 72],

Кавитация во многих случаях нежелательна. Например, она вызывает разрушение рабочих органов насосов, гидротурбин и т. п., кавитация вызывает шум, вибрации и снижение эффективности работы. Хотя кавитация нежелательна во многих случаях, есть исключения.

Кавитация используется при ультразвуковой очистке поверхностей твёрдых тел, в промышленности кавитация часто используется для гомогенизации (смешивания) и отсадки взвешенных частиц в коллоидном жидкостном составе, смешение газовой фазы с жидкой фазой и т. п.

Кавитационные устройства снижают вязкость нефти, углеводородного топлива, что позволяет снизить необходимый нагрев, увеличить дальность транспортировки нефти, нефтепродуктов. [4, с. 110],

Гидродинамическая кавитационная обработка жидкости может быть проведена с помощью гидромеханических или ультразвуковых кавитаторов. Процесс проходит в самом аппарате, рассчитанном на воздействие гидродинамической кавитации. Ультразвуковые колебания и гидродинамическое кавитационное поле ускоряют диффузию нефти в полости парафина, интенсифицируют процесс его разрушения. Ускорение растворения парафина идет за счет интенсификации перемешивания нефти на границе нефть-парафин и действия импульсов давления, которые как бы разбрызгивают частицы парафина.

После прекращения облучения молекулы парафина и смол медленно (не менее 60 суток) восстанавливают первоначальную систему благодаря беспорядочному броуновскому движению. Необратимое уменьшение вязкости нефти имеет место после прохода нефти через установку за один раз.

В обработанной нефти на установке гидродинамического смешения снижается вязкость, содержание сероводорода, хлористых солей, зольность, а также содержания парафинов. [6, с. 302],

Сам процесс возникает в тех участках потока, где давление понижается до некоторого критического значения. Присутствующие в жидкости пузырьки газа, двигаясь с потоком жидкости и попадая в область давления меньше критического, приобретает способность к неограниченному росту. После перехода в зону пониженного давления рост прекращается, и пузырьки начинают уменьшаться. Если пузырьки содержат достаточно много газа, то при достижении ими минимального радиуса, они восстанавливаются и совершают несколько циклов затухающих колебаний, а если мало, то пузырек схлопывается полностью в первом цикле. Таким образом, вблизи обтекаемого тела создается кавитационная зона, заполненная движущимися пузырьками. Сокращение кавитационного пузырька происходит с большой скоростью и сопровождается звуковым импульсом, тем более сильным, чем меньше газа содержит пузырек.

Экспериментальные исследования показывают, что кавитационная обработка может влиять на молекулярный состав нефтепродукта.

Гидродинамическая кавитационная обработка нефти приводит к целому ряду положительных изменений.

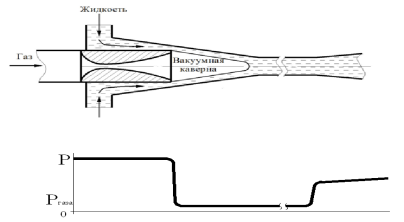

Для организации кавитационного воздействия необходимой интенсивности обрабатываемый продукт пропускается через профилированные сопла; при этом формируется высокоскоростной поток со специфическими свойствами двухфазной среды; затем следует резкое торможение на твердом теле, либо в скачке уплотнения. Скачок уплотнения возникает при торможении потока с переходом в докритический режим течения.

Рис. 1. Профилированное сопло. Скачок уплотнения

Основные особенности:

− создание двухфазного сверхзвукового потока обрабатываемой жидкости

− создание в скачке уплотнения давления, необходимого для воздействия на обрабатываемое вещество.

Гидродинамическая кавитационная обработка обеспечивает комплексное воздействие на обрабатываемое вещество, способна заменить и соединить в одном технологическом процессе барообработку, ультразвуковое и инфразвуковое воздействие, механическую диспергацию. совместима с технологией обработки нефти различными присадками, антидепрессорами, лёгкими углеводородами и т. д.; при этом обрабатывающий компонент вводится непосредственно в вакуумную каверну и обеспечивает равномерное распределение активного компонента по всей массе основного вещества, широко применяется при необходимости утилизации некондиционных нефтепродуктов, СНО, замазученных стоков.

Гидродинамический акустический кавитатор работает за счет энергии потока, который поступает с подающего насоса, соответственно в нем отсутствуют движущиеся части.

Гидродинамическую кавитационную обработку возможно использовать при деэмульгировании нефти: деэмульгатор используется максимально эффективно, обеспечивая обработку и разрушение мелкодисперсной эмульсии.

Недостатком является низкая производительность, при параллельном соединении громоздки.

Что касается вихревой кавитационной технологии, ультразвуковые волны используются в химических технологиях для интенсификации реакций. Важным физическим показателем является плотность ультразвукового облучения (Вт/см2). Химический реактор должен иметь достаточную производительность, рабочий объем, мощность, и время облучения потока. Для достижения промышленных объемов представляют интерес поточные технологии. Однако струйные процессы скоротечны и нахождение реагируемых компонентов в химическом реакторе в поточном режиме получается в малом отрезки времени. Промышленные объемы ультразвуковых технологий достигаются с помощью кaвитационных ультразвуковых генераторах. Ультразвуковое поле получается при схлопывании пузырьков, образующихся в жидкости в турбулентных потоках. Наиболее перспективными являются вихревые кавитационные технологии. К таким относится технология кавитационного генератора. Кавитационный процесс таких генераторов осуществляется за счет «трущихся» вихрей. Количество вихрей разных генераторов различно, от четырех до десятков. Объем вихревой камеры проектируется под конкретные производительности. Время нахождения жидкости в вихревой камере зависит от скорости потока и геометрических размеров камеры. Поэтому, время озвучивания в таком генераторе значительно длиннее по сравнению с описанными выше технологиями. Вихревые процессы в генераторе организуются за счет тангенциального ввода потока (потоков). В генераторе отсутствуют вращающиеся узлы. В настоящее время достигнуты производительности до десятков тонн в час одним генератором. Опробованы технологии, в том числе и в топливно-энергетическом комплексе.

Принцип работы акустического аппарата основаны на акустическом резонансном возбуждении вихревых потоков с помощью сообщенных между собой по образующим вихревых труб путем частичного соприкосновения встречно-направленных поверхностно-наружных двух и более вихревых потоков на глубину их энергоактивного деформационно-сдвигового взаимодействия не разрушающего при этом их дальнейшего взаимодействия в акустических режимах. При этом вихревые трубы расположены по окружности по направлению продуктового потока и имеют раздельные непересекающиеся входные части, т. е. каждая вихревая труба состоит из 3х частей: входная часть-вихре формирующая, средняя-переходная и выходная-вихревзаимодействующая. Вихревзаимодействующие вихревые трубы частично пересекаются друг с другом по образующим, образуя зоны акустического возбуждения и кавитации. В входных частях вихревых труб формируются с помощью тангенциальных пазов вихревые потоки, состоящие из однофазной или двухфазной сред. Объединенные вихрем потоки усредняются по скорости и через среднюю переходную часть по спиралеобразной траектории переводят вихревые потоки, в выходные частично пересекающиеся по образующим вихревзаимодействующие части вихревых труб. В зоне пересечения вихрей происходят «трение» поверхностных слоев вихрей, сдвиговые деформации и акустическое возбуждение, порождающее кавитацию. Кавитационное облако по спиралеобразной траектории переходит на новый виток, на последующее противонаправленное соприкосновение в зоне пересечений труб. В результате многократных пересечений создается турбулентный поток, кавитационный процесс в котором создает ультразвуковые колебания в широком спектре частот.

Литература:

- Бекиров Т. М. Первичная переработка природных углеводородов. Москва: Химия, 2011. — 265 с.

- Бондарев Э. А. и др. Термогидродинамика систем добычи и транспорта нефти и газа. — Новосибирск: Наука, 1988. — 272 с.

- Гуревич И. Л. Технология подготовки нефти и газа. — Москва: Химия, 1992. — 360 с.

- Гухман Л. М. Подготовка нефти северных газовых месторождений к дальнему транспорту. — Санкт-Петербург: Недра, 2008. — 161 с.

- Рождественский В. В. Кавитация. — Ленинград: Мир, 1977. — 277 с.

- Хафизов А. Р., Пестрецов Н. В. Сбор и подготовка нефти и газа. — Уфа: УГНТУ, 2002. — 389 с.