Развитие ряда отраслей промышленности и новейшей техники потребовало создания установок на весьма большие постоянные токи, измеряемые сотнями килоампер. В большинстве случаев подобные установки являются низковольтными. Примером такого электрооборудования могут служить униполярные генераторы и электрические машины.

Униполярные генераторы применяют для получения больших токов 103 ÷ 105 А при напряжении от единицы до сотен вольт.

Униполярные электрические машины находят применение в установках, где требуется иметь минимальную индуктивность цепи якоря. При необходимости генерирования больших токов униполярные генераторы превосходят машины постоянного тока с коллектором, так как в них не требуется принимать мер для обеспечения удовлетворительной коммутации; кроме того, в них отсутствуют магнитные потери в стали и некоторые добавочные потери. Поэтому у них высокий коэффициент полезного действия.

Подобного рода оборудование используют в электрохимии — для получения меди, алюминия и других металлов методом электролиза; в электрометаллургии — для питания дуговых печей, в частности устройства для электромагнитного перемешивания металла в ванне печи; для питания электромагнитных насосов, перекачивающих жидкий металл; в ядерной физике — в токамаке для возбуждения плазмы; в военном деле — для питания рельсотрона; на флоте — в качестве генераторов, гребных электродвигателей и т. д.

Недостатком этих машин является сложность выполнения токосъемных устройств. При больших токах вместо обычного щеточного аппарата для токосъема с контактных колец применяют жидкометаллические контакты. Для этого в зазор между кольцевыми электродами, расположенными на статоре и роторе, помещают легкоплавкий металл: ртуть (температура плавления Тпл= 234 К), сплав натрия и калия (Тпл= 262 К) или сплавы калия с индием и оловом (Тпл= 300 К). При использовании жидкометаллических контактов в них резко уменьшаются электрические потери из-за малого падения напряжения в контакте, а также механические потери от трения по сравнению со щеточными контактами обычного типа [1].

Открытие явления высокотемпературной сверхпроводимости (ВТСП) создало принципиально новые возможности для практического применения генераторов и электрических машин.

Применение жидкометаллического токосъема в сверхпроводниковых машинах значительно труднее, чем в обычных. Это объясняется наличием больших магнитных полей в сверхпроводниковых машинах, что может привести к недопустимым электромагнитным потерям в жидком металле. Поэтому конструкция сверхпроводниковой машины должна быть такой, чтобы зона жидкометаллического токосъема находилась в сравнительно небольшом магнитном поле.

В качестве жидких металлов могут применяться сплавы Na — К, In — Hg, Ga — In, Ga — In — Sn. К сожалению, все указанные металлы имеют определенные недостатки. Натрий не допускает присутствия влаги, ртуть токсична, галлий является и токсичным и коррозийным. Поэтому в системе с жидкометаллическим токосъемом должны быть исключены течи и попадание кислорода в область жидкого металла. Обычно в качестве жидкого металла используется сплав Na — К, защитной средой служит азот. В процессе работы жидкий металл может постепенно трансформироваться в порошкообразный материал. Это особенно проявляется в случае применения сплава Ga — In. Несмотря на большие трудности, разработка жидкометаллического токосъема имеет решающее значение для создания сверхпроводниковых униполярных машин очень больших мощностей. При этом исследования должны охватывать металлургические и химические явления, а также вопросы надежности. Для упрощения конструкции важно получить возможность размещения жидкометаллического токосъема в зоне больших магнитных полей. Кроме того, необходимо увеличить скорость подвижного контакта до 200 м/с[2].

В целом следует сказать, что сверхпроводники применяются для обмоток возбуждения синхронных электрических машин и электрических машин постоянного тока. Использование сверхпроводников в электрических машинах позволяет в несколько раз увеличить плотность тока в обмотках возбуждения и повысить магнитную индукцию. При надлежащем исполнении обмоток якоря открываются возможности уменьшения массы и габаритов электрических машин, а также улучшения их параметров. В то же время сверхпроводящее состояние обмоток возбуждения приводит к исключению в них потерь активной мощности, а, следовательно, к увеличению коэффициента полезного действия электрических машин. Таким образом, имеет место редкое сочетание в технике одновременного уменьшения массы и габаритов и роста коэффициента полезного действия генераторов и электродвигателей.

Электрические машины с использованием явления сверхпроводимости имеют неоспоримые преимущества по сравнению с электрическими машинами традиционного исполнения при больших мощностях, особенно там, где требуются минимальная масса электрических машин и пониженная механическая инерционность ротора [2].

В последнее время появились сведения о применении униполярных электрических машин с ВТСП обмотками подмагничивания на флоте [3].

Компания General Electric (США) занимается разработкой и созданием мощных униполярных ВТСП генераторов и электродвигателей. Униполярные электрические машины с ВТСП обмотками подмагничивания имеют целый ряд преимуществ по сравнению с традиционными электрическими машинами, особенно при высокой частоте вращения. В рамках проекта AFRL (Air Force Research Lab) компания General Electric разрабатывает униполярный генератор с ВТСП обмотками подмагничивания мощностью 5 МВт и частотой вращения 16000 об/мин для последующего использования в мощных энергетических установках. Демонстрационный образец униполярного генератора мощностью 1 МВт был изготовлен и успешно испытан. На основании полученного в ходе работ по проекту AFRL опыта в General Electric была поставлена задача разработки ВТСП униполярных электрических машин для нужд флота: основных и вспомогательных генераторов, гребных электродвигателей, различных вспомогательных электродвигателей. Компанией General Electric было разработано четыре демонстрационных образца электрических машин с ВТСП обмотками подмагничивания для флота, среди них: основной генератор мощностью 36 МВт (3600 об/мин) и гребной электродвигатель мощностью 36 МВт (120 об/мин). Также были разработаны вспомогательные генератор (7000 об/мин) и электродвигатель (132 об/мин) мощностью 4 МВт каждый.

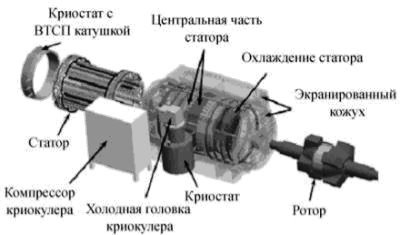

Рис. 1. Генератор с ВТСП обмотками подмагничивания

На рисунке 1 изображена схема ВТСП униполярного генератора, состоящего из ВТСП обмотки подмагничивания постоянного тока, стального ротора и медного статора. Параметры обмотки статора и его железного ярма оптимизированы с целью получения наилучших характеристик. Полюса ротора достаточно сильно выступают, полюса на одном из концов ротора смещены на 45° относительно полюсов на другом его конце. ВТСП обмотка подмагничивания работает при температуре 30 К, в замкнутом цикле охлаждения от криокулера. Использование небольшой одиночной ВТСП катушки снижает требования к системе охлаждения и сокращает стоимость устройства. В таблице 1 приведены основные технические параметры для всех четырех разработанных устройств. Для сравнения, обычный униполярный генератор мощностью 25 МВт (3600 об/мин) имеет диаметр около 3 м, длину 5 м при весе в 57 тонн. Наиболее эффективно электрические машины с ВТСП обмотками подмагничивания работают при высокой частоте вращения.

Таблица 1

Основные параметры электрических машин с ВТСП обмотками подмагничивания

|

Устройство |

Основной генератор |

Вспомогательный генератор |

Гребной электродвигатель |

Гребной электродвигатель в гондоле |

|

Мощность, МВт |

36 |

4 |

36 |

4 |

|

Частота вращения, об/мин |

3600 |

7000 |

120 |

132 |

|

Номинальное напряжение, кВ |

6,6 |

6,6 |

3,8 |

4,16 |

|

Число фаз |

3 |

6 |

3 |

3 |

|

Число полюсов |

6 |

6 |

18 |

48 |

|

Рабочая частота, Гц |

180 |

350 |

18 |

52,8 |

|

КПД при полной нагрузке, % |

> 98 |

> 98 |

> 95 |

> 95 |

|

Расход ВТСП ленты Bi-2223, км |

6 |

1,1 |

11 |

5 |

|

I при 77 К в собственном поле, А |

150 |

150 |

150 |

150 |

|

Диаметр, см |

110 |

90 |

290 |

290 |

|

Длина, см |

200 |

80 |

400 |

500 |

|

Потребляемая мощность криокулера, кВт |

14,4 |

7,2 |

14,4 |

7,2 |

|

Масса криокулера, кг |

300 |

120 |

300 |

150 |

|

Суммарный вес устройства, т |

12 |

1,3 |

100 |

11 |

В рамках Applied Basic Project был создан прототип электродвигателя для привода гребного винта мощностью 15 кВт и частотой вращения 360 об/мин, хотя в нем сверхпроводящим был только статор, а ротор выполнен из традиционных материалов. К электродвигателю был присоединён винт 50 см в диаметре, в настоящее время он проходит тестовые испытания. В рамках проекта также был разработан электродвигатель на 7,5 кВт со сверхпроводящим ротором и статором из несверхпроводящих материалов. В настоящее время данный двигатель находится в процессе сборки [4].

Китайская Судостроительная Корпорация разработала и испытала ВТСП электродвигатель мощностью 1 МВт, который можно использовать для привода гребного винта через редуктор (Рисунок 2). Электродвигатель выполнен со сверхпроводниковым ротором: шесть полюсов с ВТСП обмотками из Bi-2223 проводника. Рабочая температура ротора 35–40 К, охлаждение осуществляется газообразным гелием. Скорость вращения ротора достигает 1000 оборотов в минуту, КПД при полной мощности составляет 95 %. Статор электродвигателя — медный с водяным охлаждением [5].

Рис. 2. Прототип судового ВТСП электродвигателя мощностью 1 МВт

Приведенные сведения дают основание сделать следующие выводы:

- Униполярные электрические машины с ВТСП обмотками подмагничивания при высокой частоте вращения (3600 об/мин или более) практически не уступают значительно более сложным устройствам с ВТСП статором и ротором.

- Параметры тихоходных гребных электродвигателей с ВТСП обмотками подмагничивания при частотах вращения около 120 об/мин будут хуже, чем для электрических машин с полностью ВТСП статором и ротором.

- Цена устройств с ВТСП обмотками подмагничивания, будет заведомо ниже, что может стать решающим аргументом в их пользу.

В заключение следует сказать, что ВТСП электродвигатели, обладая целым рядом весомых преимуществ, находят все большее применение на кораблях морского флота при замене движительных установок традиционного типа.

Литература:

- Брускин Д. Э. и др. Электрические машины: Ч. 2 / Брускин Д. Э., Зорохович А. Е., Хвостов В. С. — М.: Высшая школа, 1987. — 319 с.

- Электрофизические проблемы использования сверхпроводимости / Глебов И. А., Лаверик Ч., Шахтарин В. Н. — Л.: Наука, 1980. — 256 с.

- K. Sivasubramaniam et al., IEEE Trans. Appl. Supercond., 18, 1, 2008.

- Superconductivity Web 21, fall issue, 2007.

- Свистунова О. И. Разработка и создание ВТСП устройств в КНР // Информационный бюллетень «Сверхпроводники для электроэнергетики». — М: НИЦ Курчатовский институт, 2015. — т. 12, № 3. — С. 9–12.