Известно, как в свое время отметил Н. Валентин, что «Выбор пищи — выбор судьбы».

Основополагающим документом по данному вопросу можно считать Послание президента Нурсултана Абишевича Назарбаева народу Казахстана «Стратегия «Казахстан-2050» — новый политический курс состоявшегося государства».[1] Он прямо нас нацеливает на необходимость приложения всех сил, знаний и компетенций на достижения лидирующих позиций на мировом продовольственном рынке и наращивание сельскохозяйственного производства. Развитие пищевой промышленности Казахстана в настоящее время особо актуально в изменившихся условиях внешней среды — со вступлением в Таможенный союз и вхождением в ВТО, а также в связи с изменениями внутренней среды — в условиях роста населения страны, интенсивным приростом потребления продуктов питания и изменением структуры потребления в сторону более качественных и разнообразных продуктов

Одним из важнейших видов деятельности в достижении поставленных целей в области качества продуктов питания является, внедрение НАССР (англ. Hazard Analysis and Critical Control Points) предприятиями, специализирующими на производстве пищевой продукции.

Международный опыт показывает, что система НАССР эффективно функционирует в тех организациях, в которых она интегрирована в системный менеджмент — ISO 9001. В таких организациях не только высшее руководство, но и весь персонал в рамках своих полномочий и ответственности вовлечен в процесс обеспечения получения стабильно качественной безопасной продукции.

Появление на рынке несоответствующей продукции у таких предприятий сводиться к «нулю».

Для нашей страны требования о внедрении и поддержании процедур, основанных на принципах НАССP, при осуществлении процессов производства (изготовления) пищевой продукции было приняты в 2013 году согласно Техническому регламенту Таможенного союза ТР ТС 021/2011 «О БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ» от 9.11.2011 г. Так как мы являемся членом ЕАЭС (Евразийский экономический союз) не внедрив эту систему, предприятия автоматически нарушают законодательные требования, и отечественные товары не соответствующие нормам НАССP не смогут выйти на рынки стран Таможенного союза и дальнего зарубежья.

В связи с этим, согласно Центру деловой информации Kapital.kz, отечественных производителей пищевой продукции призывают к активному внедрению стандарта НАССP. На сегодняшний день по данной системе сертифицированы лишь 5 % пищевых предприятий РК. Об этом 14 апреля 2016 году в ходе пресс-конференции в рамках Форума по пищевой безопасности IFC заявил глава Комитета по защите прав потребителей МНЭ РК Алиакпар Матишев.

Известно, что система ХАССП базируются на 7 принципах [2], которые являются фундаментом для установления правил в производственной и управленческой деятельности организации. Согласно ISO 22000 этими принципами являются: анализ рисков (опасных факторов); выявление критических контрольных точек (ККТ); установка критических пределов; разработка системы мониторинга для обеспечения контроля ККТ; разработка корректирующих действий и применение их в случае отрицательных результатов мониторинга; разработка процедур верификации для эффективного функционирования системы; документирование всех процедур системы относящихся к принципам ХАССП и их применению. [3]

Практика показывает, что для реализации данных принципов на предприятиях, необходимо выполнить ряд задач, которыми являются:

− организовать рабочую группу, ответственную за разработку и внедрение системы;

− подготовить описание изделия и его распространения;

− составить описание целевого использования изделия и охарактеризовать потенциальных потребителей;

− разработать технологическую маршрутную карту процесса;

− проверить точность технологической маршрутной карты. [4]

Для реализации данных задач на практике, нами было выбрано предприятие по производству безалкогольных напитков, так как данная отрасль в настоящее время является динамичной и перспективной во всем мире. И качество потребляемой воды является важнейшим фактором здоровья населения, поскольку вода и напитки входят в ежедневный рацион каждого человека и влияют на его долголетие.

На предприятий по производству безалкогольных напитков была создана рабочая группа НАССР, которая была ответственная за разработку и внедрение данной системы. Полномочия и ответственность команды НАССР и руководителя были изложены в положений о команде и руководителя команды ввиде правил.

Приказом предприятия, была задокументирована область применения системы менеджмента: производство и оптово-розничная торговля безалкогольных напитков.

Совместно, с командой НАССР были описаны все виды выпускаемых безалкогольных напитков и их распространение, и охарактеризованы все потенциальные потребители, которые были отражены в Руководстве по НАССР.

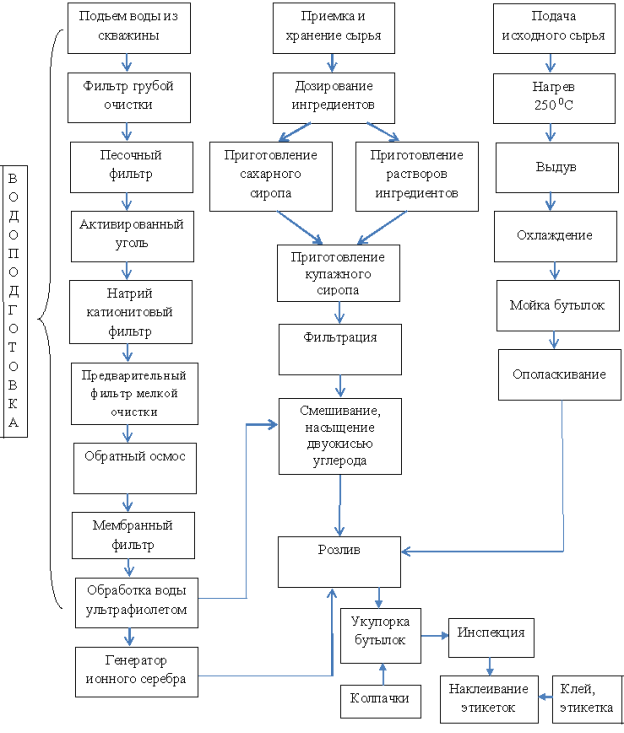

На предприятие была разработана технологическая маршрутная карта процессов для производства безалкогольных напитков. Итоговая технологическая маршрутная карта процессов представлена на рисунке № 1.

Командой НААСР и персоналом был проведен анализ опасных факторов производства безалкогольных напитков. Результаты приведены в таблице № 1.

Таблица 1

Анализ опасных факторов производства безалкогольных напитков

|

№ |

Этап производства/потенциальная опасность |

Контролируемый параметр |

Предельное значение |

|

1 |

Водоподготовка: | ||

|

− органолептическая |

запах, при 20 0С. вкус, при 20 0С. Цвет. Мутность. |

не больше 2–3 баллов. не больше 2–3 баллов. прозрачная, чистая. не больше 2,6–3,5 баллов. | |

|

− химическая |

Щелочность. Активная реакция, РН. Окисляемость. Перманганатная. Сухой остаток. Нитраты. Сульфаты. Хлориды. |

в пределах 7–10 мг-экв/дм 3. в пределах 6–9. в пределах 5–7 в мг/дм 3. до 1500 мг/дм 3. не более 45 мг/л. не более 500 мг/л. не более 350 мг/л. | |

|

− микробиологическая |

ОМЧ. Коли-индекс. БГКП. |

1 мл до 100. дм 3 до 10. не допустимо. | |

|

2 |

Приемка и хранение сырья: | ||

|

− химическая |

Влага. |

не допустимо | |

|

− физическая |

Посторонние включения. | ||

|

− микробиологическая |

Развитие микроорганизмов. | ||

|

3 |

Приготовление сахарного сиропа: | ||

|

− химическая |

Остаток дезинфицирующих средств. |

не допустимо | |

|

− физическая |

Посторонние включения. | ||

|

− микробиологическая |

Развитие микроорганизмов. | ||

|

4 |

Приготовление растворов ингредиентов: | ||

|

− химическая |

Остаток дезинфицирующих средств. |

не допустимо | |

|

− физическая |

Посторонние включения. | ||

|

− микробиологическая |

Развитие микроорганизмов. | ||

|

5 |

Приготовление купажного сиропа: | ||

|

− физическая |

Посторонние включения. | ||

|

− микробиологическая |

Развитие микроорганизмов. |

не допустимо | |

|

6 |

Генератор ионного серебра: | ||

|

− химический |

Концентрация вносимых ионов серебра. |

Операционный предел от 0,017 до 0,018 мг/л. | |

|

− микробиологический |

Развитие микроорганизмов. |

Не допустимо. | |

|

7 |

Смешивание, насыщение двуокисью углерода: | ||

|

− химическое |

Чистота углекислоты, %. |

1. | |

|

− физическое |

Давление в аппарате. |

В зависимости от режима. | |

|

− микробиологическое |

Попадание и развитие микроорганизмов. |

Не допустимо. | |

|

8 |

Ополаскивание: | ||

|

− химическое |

Выделение химических веществ при выдувке бутылки. |

не допустимо | |

|

− физическое |

Попадание грязи. | ||

|

− микробиологическое |

Развитие микроорганизмов из за неправильной обработки. | ||

|

9 |

Розлив: | ||

|

− физический |

Посторонние включения. |

не допустимо | |

|

− микробиологический |

Развитие микроорганизмов. | ||

|

10 |

Укупорка бутылок: | ||

|

− физическая |

Посторонние включения. |

не допустимо | |

|

− микробиологическая |

Развитие микроорганизмов. | ||

|

11 |

Инспекция: − физическая |

Посторонние включения |

не допустимо |

Следующим шагом команды НАССР было определение ККТ, установление их критических пределов, установление системы мониторинга для каждой ККТ, установление коррекций и корректирующих действий и процедуры верификации для разработки плана НАССР.

Определение ККТ проводилось на основе применения метода «Дерева принятия решений» рекомендованный документами Кодекса Алиментариус, с использованием логического подхода.

Необходимо учитывать, что ККТ не должно быть много. Излишнее количество ККТ показывает, что в организации не взаимоувязаны управленческие и производственные процессы. Итоговая таблица плана НАССР представлена в таблице № 2.

Таблица 2

Итоговый план НАССР для процесса производства безалкогольных напитков

|

ККТ |

Потенциальный опасный фактор |

Критический предел |

Процедура мониторинга |

Записи мониторинга |

Корректирующие действия |

Процедуры верификации | |||

|

Что? |

Как? |

Как часто? |

Кто? | ||||||

|

№1 Обработка воды ультрафиолетом |

Микробиологический: КМАФАнМ (ОМЧ), БГКП (колиформы) и БГКП (колиформы) фекальные условно-патогенная и патогенная микрофлора |

Согласно ТУ. Контроль ведется по операционному пределу. |

Объём потока воды при прохождении через УФ-облучатель. S12Q в ед. времени (операционный предел не более 50 л/мин) |

Путем контроля расхода воды на трубопроводе подачи воды. Расходомер. В-метр № 421481–07. Секундомер. |

1 раз в 2 часа |

Наладчик |

График проверки ККТ. Журнал работы установки ультрафиолетового обеззараживания. |

Остановить производство и поставить в известность руководство. Проверка работы облучателя. Повторная обработка. Тестирование продукта и его забраковка, при необходимости. Выявление причин отклонения и их устранение. Проведение дополнительного обучения сотрудников. Выявление причины сбоя и его устранение |

Лабораторный контроль готовой продукции. Анализ записей в журнале ППР. Тестирование персонала. Проведение внутренних аудитов. |

|

№2 Обработка воды ионами серебра |

Микробиологический: КМАФАнМ (ОМЧ), БГКП (колиформы) и БГКП (колиформы) фекальные условно — патогенная и патогенная микрофлора |

Согласно ТУ. Контроль ведется по операционному пределу |

Концентрация вносимых ионов серебра (операционный предел от 0,017 до 0,018мг/л. Объём потока воды при прохождении через генератор в ед. времени (операционный предел не более 50л/мин) |

Путем визуального контроля цвета индикатора работы генератора (горит красный цвет). Путем контроля расхода воды на трубопроводе подачи воды. Расходомер. В-метр № 421481–07. Секундомер. |

Каждые 30 минут. 1 раз в 2 часа. |

Начальник производства. Наладчик. |

Отчет о работе машин. График проверки ККТ. |

Остановить производство и поставить в известность руководство. Проверка работы и регулировка генератора. Повторная обработка. Тестирование продукта и его забраковка, при необходимости. Выявление причин отклонения и их устранение. Проведение дополнительного обучения сотрудников. Выявление причины сбоя и его устранение. |

Лабораторный контроль готовой продукции. Анализ записей в журнале ППР. Тестирование персонала. Проведение Внутренних аудитов. |

Следует отметить, что в процесс вышеизложенных работ был вовлечен весь персонал, и каждый специалист осознавал свой вклад в разработку системы НАССР. Это в свое время было гарантией того, что система в организации не будет существовать формально.

Опыт работы персонала с ISO 9001 (данная система была внедрена раньше) помог выстроить качественный интегрированный системный менеджмент, а именно ISO 9001 плюс НАССР.

Данный качественный интегрированный системный менеджмент, а именно ISO 9001 плюс НАССР помогли улучшить такие стороны, как:

− использование системного подхода персонала в своей работе;

− контроль параметров безопасности продукта;

− снижение количества несоответствующей продукции;

− распределение ответственности за обеспечение качества и безопасности;

− концентрация на выявленных критических контрольных точках, своевременное использование предупреждающих мер;

− позитивный психологический настрой в коллективе и улучшения корпоративной культуры в целом;

− увеличение доверия потребителей;

− расширение рынков сбыта;

− увеличение конкурентоспособности и так далее. И это самая малость чего организация достигла с помощью данного интегрированного менеджмента.

Резюмируя вышеизложенное можно придти к выводу, что система ХАССП, а особенно интегрированная с ISO 9001, является мощным инструментом конкурентноспособности и безопасности пищевой продукции на широкого потребителя.

Литература:

- Послание Президента РК народу Казахстана «Стратегия «Казахстан-2050» — новый политический курс состоявшегося государства».

- СТ РК ИСО 22000–2006 «Системы менеджмента безопасности пищевых продуктов. Требования ко всем организациям в цепи производства и потребления пищевых продуктов».

- [Электронный ресурс] //Про ХАССП// sootvetstvie-ts.ru/stati/article_post/pro-hassp.

- пер. с англ. О.В: Замятиной «Принципы HACCP. Безопасность продуктов питания и медицинского оборудования» // М.: РИА «Стандарты и качество» — 2006 — С. 16.