Статья посвящена анализу проектирования соединения несущих конструкций в траловых модульных полуприцепах, предназначенных для крупногабаритных грузов с внутренним замковым элементом, характеру и видам нагрузки при модульной комплектации полуприцепа, расположению конструктивных элементов соединения в несущих конструкциях в зависимости от нагрузок и геометрических параметров.

Ключевые слова: траловые модульные полуприцепы, перевозка грузов в ремонтном производстве РЖД, внутренний стыковочный элемент, прочностной расчёт в трёх основных направлениях, режимы эксплуатации траловых модульных полуприцепов, виды нагрузки внутренних стыковочных элементов — срез, растяжение и кручение.

В конце XX столетия в практику машиностроения широко вошло соединение типа «пазл». Его основным достоинством была высокая скорость сборки собираемой конструкции. Благодаря чему появилась возможность быстрой переналадки изделий непосредственно в процессе эксплуатации. А сроки модификации сокращаются в несколько раз по сравнению с обычными способами, позволяя получать сложные по геометрии конструкции разборного типа с высокой точностью. Такая востребованность проявилась в машинах занятых в ремонтном обслуживании удаленно расположенного железнодорожного оборудования, когда требуется одновременный подвоз на стационарные расположенные удалённые точки крупногабаритных трансформаторов. Кроме того, модульные конструкции оказались удобными плане экономичности, так как каждая дополнительная пара колёс в прицепе добавляет 3÷5 % расхода топлива, что особенно актуально для большегрузных автомобилей с мощностью двигателей свыше 300 л.с.

Особенностью проектирования модульных конструкций явился переход к универсальным технологиям производства обеспечивающих быструю переналадку. В машиностроении делались попытки для создания модульных конструкций полуприцепов для перевозки крупногабаритных грузов. Были рассмотрены вопросы увеличения длины прицепов до 3 модулей длиной не менее 3 м каждый, с возможностью быстрой трансформации в исходное транспортное средство, соединяемое с седельными полуприцепами с тяжелыми тягачами (автомобили БАЗ, КрАЗ, МАЗы и трактор К-701 модификации тягач) [1].

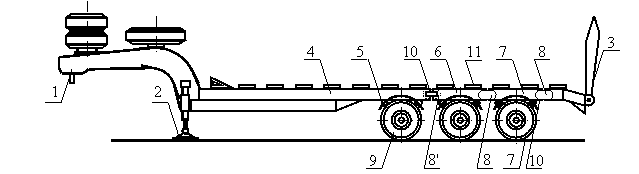

Так в общей конструкции тралового модульного полуприцепа (рис. 1) предусматривались конструкции быстро переналаживаемых полуприцепов для перевозки трансформаторов с помощью добавки модулей по количеству одновременно устанавливаемых (рис. 2, 3 и 4) [1].

1 — сцепное устройство, 2 — опорное устройство, 3 — трапы, 4 — основную часть грузовой площадки, 5 — подвеску колес, 6, 7 — съемные модули,

8 — закрывающая пластина, 8' — закрывающая пластина (условно снята),

9 — колеса, 10 — соединение типа «пазл», 11 — неподвижные элементы крепления груза на площадке.

Рис. 1 — Общий вид конструкция тралового модульного полуприцепа для перевозки грузов на неподвижных элементах площадки.

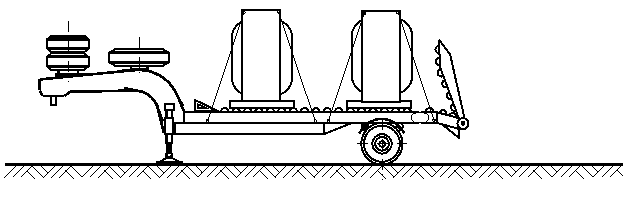

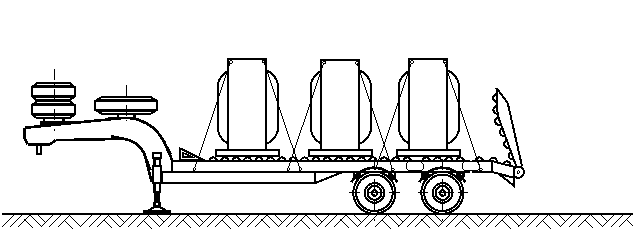

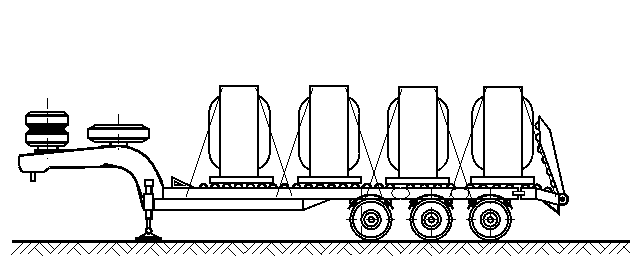

Варианты модульной сборки тралового полуприцепа представлены для перевозки трансформаторов на рис. 2, 3 и 4.

Рис. 2 — Траловый модульный полуприцеп в режиме перевозки 2-х трансформаторов (12 т) на подвижных элементах (трапы подняты на 110°)

Рис. 3 — Траловый модульный полуприцеп в режиме перевозки 3-х трансформаторов (18 т) на подвижных элементах (трапы подняты на 110°)

Рис.4 — Траловый модульный полуприцеп в режиме перевозки 4-х трансформаторов (24 т) на подвижных элементах (трапы подняты на 110°)

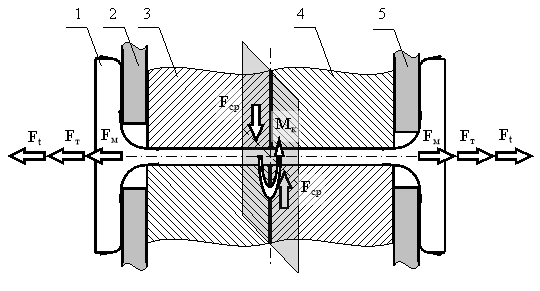

Особенностью расчета соединений типа «пазл» в конструкциях траловых модульных полуприцепов является то, что его приходится рассчитывать в продольном направлении на растяжение, изгиб и срез от трёх основных нагрузок [(усилие от монтажной сборки — Fм, усилие от тяги тягача — Fт, усилие от температурных перепадов — Ft)]. В вертикальном направлении на срез по линии стыка модулей усилием — Fср. В вертикальном плоскости на кручение вокруг продольной оси моментом — Mк (рис. 5) [2].

1 — стыковочный элемент типа «пазл» (двутавр);

2 — предшествующий элемент модуля рамы с поперечным пазом;

3 — распорный элемент предшествующего модуля рамы;

4 — распорный элемент последующего модуля рамы;

5 — последующий элемент модуля рамы с поперечным пазом;

Fм — усилие от монтажной сборки;

Fт — усилие от тяги тягача;

Ft– усилие от температурных перепадов;

Fср — усилие среза по линии стыка модулей м;

Mк — крутящий момент в вертикальном плоскости вокруг продольной оси

Рис. 5— Общая схема нагрузки стыковочный элемент типа «пазл».

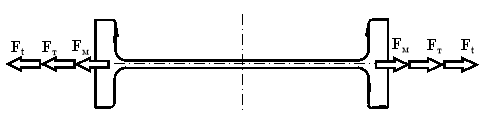

Первым видом растяжения является усилие от монтажной сборки Fм, когда после присоединения модуля осуществляться выборка технологических зазоров между ними. Оно должно не меньше, чем в три раза превосходить максимальное динамическое усилие тягача 10 тс (100 кН) (рис. 6).

Рис. 6 — Расчётная схема усилий, действующих на стыковочный элемент типа «пазл» в продольном направлении.

Вторым видом растяжения является усилие температурного перепада ± 30 °С, оно предварительно выбирается исходя из 1,5-кратного тягового усилия.

Таким образом, в предварительном расчёте в продольном направлении на стыковочный элемент типа «пазл» (двутавр) будет действовать суммарное усилие

FХ = Fм + Fт + Ft = 3,0 Fт + Fт + 1,5 Fт = 5,5 Fт =5,5 · 100 = 550 кН

Учитывая то, что для производства рам автомобильной техники обычно используется сталь 09Г2С ГОСТ 5058–65, допускаемые напряжения при растяжении [σ]III[1] = 950 кгс/см2 = 95 МПа

Соответственно напряжения двух стыковочных элементах, выполненных из двутавра № 10 ГОСТ 8239–72 при толщине спинки s = 4,5 мм и длине стыковочного элемента l = 800 мм, составят σ = 860 кгс/см2 = 86 МПа, что меньше допускаемого [σ]III (знакопеременная симметричная — режим самовытаскивания «в раскачку»).

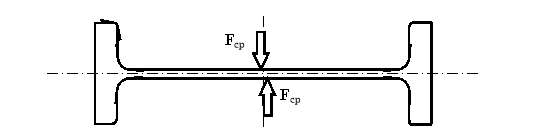

В вертикальном направлении на срез по линии стыка модулей будет действовать усилие — Fср = G пр. max + G гр. max = 120 + 240 = 360 кН (рис. 7),

где G пр. max = 120 кН — максимальный вес прицепа;

G гр. max = 240 кН– максимальный вес груза.

Допускаемые напряжения при срезе [τср]III[2] = 760 кгс/см2 = 76 МПа

Рис. 7 — Расчётная схема усилий, действующих на стыковочный элемент типа «пазл» в вертикальном направлении.

Соответственно напряжения двух стыковочных элементах, выполненных из двутавра № 10 ГОСТ 8239–72 при толщине спинки s = 4,5 мм и длине стыковочного элемента l = 800 мм, составят τср = 560 кгс/см2 = 56 МПа, что меньше допускаемого [τср]III (знакопеременная симметричная — режим самовытаскивания «в раскачку»).

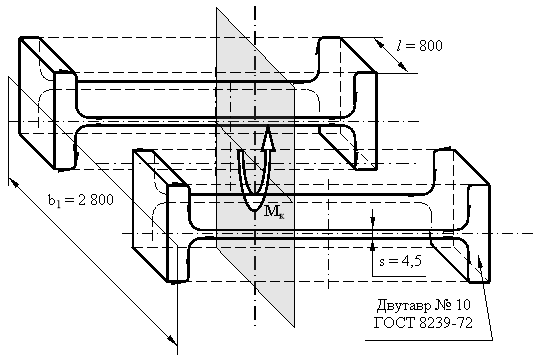

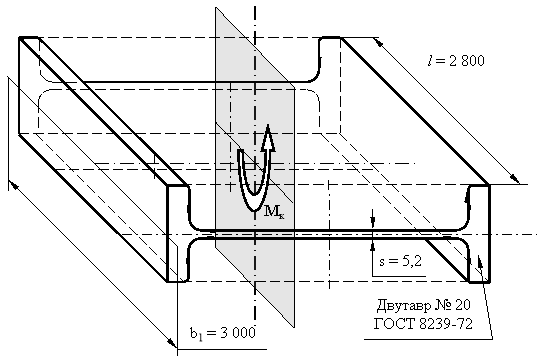

В вертикальном плоскости на кручение вокруг продольной оси будет действовать крутящий момент — Mк = 0,5 (G пр. max + G гр. max) · b1 (рис. 8),

где b1 = 3 м — расчетная ширина колеи, тогда

Mк = 0,5 (120 + 240) · 3 = 540 кН·м.

Допускаемые напряжения при кручении [τкр]III[3] = 550 кгс/см2 = =55 МПа. Тогда по теореме Штейнера для стыковочного элемента, выполненного из двутавра № 10 ГОСТ 8239–72 при толщине спинки s = 4,5 мм[4] и длине стыковочного элемента l = 800 мм, момент инерции при кручении составит

Jρн = Jρ + A r2 = β · l · s3 + s · l · (b1/2)2 =

= 0,333 · 80 · 0,43 + 80 · 0,4 1502 = 720 001,7 см4 = 0,0072 м4.

При условии, что одна сторона прицепа повисла, момент сопротивления при кручении составит:

Wк = Jρн / b1 = 720 001,7/300 = 2 400 см3 = 0,0024 м3

Рис. 8 — Расчётная схема для определения прочности двойного стыковочного элемента типа «пазл» в вертикальной поперечной плоскости.

Соответственно напряжения при кручении составят

τк= Mк / Wк = 5 400 000 / 2 400 = 2 250 кгс/см2 = 225 МПа.

что значительно больше допускаемого [τк]III (знакопеременная симметричная — режим зависания одной стороны прицепа).

Поэтому придется взять двутавр № 20 во всю ширину прицепа (2,8 м) или увеличить номер. Примем двутавр № 20 ГОСТ 8239–72 при толщине спинки s = 5,2 мм и длине стыковочного элемента l = 2 800 мм

Jρн = Jρ + A r2 = β · l · s3 + s · l · (b1/2)2 =

= 0,333 · 80 · 0,53 + 80 · 0,5 1502 =900 013,3 см4 = 0,0090 м4.

При условии, что одна сторона прицепа повисла, момент сопротивления при кручении составит:

Wк = Jρн / b1 = 900 013,3/300 = 3 000 см3 = 0,0030 м3

Соответственно напряжения при кручении составят

τк = Mк /Wк = 5 400 000 / 3 000 = 1 800 кгс/см2 = 180 МПа.

что тоже больше допускаемого [τк]III (знакопеременная симметричная — режим зависания одной стороны прицепа).

Поэтому придется взять двутавр № 20 во всю ширину прицепа (2,8 м).

Тогда при толщине спинки s = 8,4 мм и длине стыковочного элемента l = 2 800 мм

Jρн = Jρ + A r2 = β · l · s3 + s · l · (b1/2)2 = 0,0315 м4.

При условии, что одна сторона прицепа повисла, момент сопротивления при кручении составит:

Wк = Jρн / b1 = 0,0105 м3

Соответственно напряжения при кручении составят

τк = Mк /Wк = 51 МПа.

что меньше допускаемого [τк]III (знакопеременная симметричная — режим зависания одной стороны прицепа).

Итоговая расчётная схема для определения прочности одинарного стыковочного элемента типа «пазл» в вертикальной поперечной плоскости представлена на рис. 9.

Рис. 9 — Расчётная схема для определения прочности одинарного стыковочного элемента типа «пазл» в вертикальной поперечной плоскости.

Таким образом, по результатам анализа и расчетов можно сделать следующие выводы для проектирования траловых модульных полуприцепов:

1. из прочностных расчётов стыковочного элемента типа «пазл» траловых модульных полуприцепов наиболее опасными являются напряжения кручения;

2. с точки зрения прочности стыковочный элемент типа «пазл» траловых модульных полуприцепов необходимо выполнять одинарным, в тоже время с точки зрения эксплуатации его надо делать двойным, т. к. вставить в паз короткий элемент проще и по массе он легче;

3. расчёты необходимо проводить во всех случаях эксплуатации с экстремальной загрузкой траловых модульных полуприцепов для перевозки сельскохозяйственной техники по прямым и обратным задачам [4];

4. в траловых модульных полуприцепов обязательно делать технологическое сопровождение по вариантам конструктивного исполнения (производство возможных технологических замен конструктивных элементов рам), с расчетом возможного усиления конструкции в зависимости от дорожных условий перемещения техники.

Литература:

- Бовшовский С. З., Образцов В. А. Полуприцеп транспортного средства. Патент № 2296690 (RU) C2.B62D63/06 (2006.01)

- Кущев И. Е. Разработка разветвляющейся технологии уборки картофеля с обоснованием параметров и режимов работы сепарирующих устройств Дисс. на соиск. учён. степ. д.т.н. по спец. 05.20.01 — Рязань: Отделение полиграфии ИТО РИПЭ Минюста России, 1999. — 467 с.

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т.1. — 5-е изд., перераб. и доп., — М.: Машиностроение, 1979. — 728 с., ил.

- Филатова С. А., Сороковых Н. В. Техническая механика. Сопротивление материалов. Расчёты элементов конструкций ВВТ при различных видах деформаций. — Рязань: РВВДКУ, 2012–90с.

[1] Табл. 16. Механические свойства и допускаемые напряжения конструкционных сталей, с. 88, Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – 5-е изд. – М.: Машиностроение, 1979 г. – 728 с.

[2] Табл. 16. Механические свойства и допускаемые напряжения конструкционных сталей, с. 88, Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – 5-е изд. – М.: Машиностроение, 1979 г. – 728 с.

[3] Табл. 16. Механические свойства и допускаемые напряжения конструкционных сталей, с. 88, Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – 5-е изд. – М.: Машиностроение, 1979 г. – 728 с.

[4] Табл. 41. Балки двутавровые, с. 141, Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – 5-е изд. – М.: Машиностроение, 1979 г. – 728 с.