Высокоскоростное движение в настоящее время является необходимостью для развития хозяйственной деятельности и промышленности нашей страны. Железнодорожный транспорт движущиеся со скоростью от 200 до 350 км/ч экономически выгоден, конкурентно способен и экологически чист.

Высокоскоростные железнодорожные магистрали представляют собой сложный технический комплекс, включающий как технические элементы, такие как инфраструктура, подвижной состав и системы управления, так и технологические приемы, в частности, организация эксплуатации, обслуживания систем и устройств, а также компоненты, позволяющие решать финансовые, коммерческие, экологические, социальные и управленческие задачи с учетом человеческого фактора.

Как показал опыт эксплуатации высокоскоростных линий в ряде стран, максимальные скорости движения поездов в зависимости от конкретных условий и конструктивных параметров линий достигают 250–350 км/ч. При обеспечении заданного уровня безопасности и комфорта высокоскоростные магистрали (далее по тексту ВСМ) имеют явные преимущества в сравнении с другими видами транспорта. Россия вплотную подошла к сооружению ВСМ. На государственном уровне приняты решения, определяющие перспективы отечественного железнодорожного транспорта, в том числе и высокоскоростного железнодорожного движения. Они сформулированы в «Стратегии развития железнодорожного транспорта в Российской Федерации до 2030 года» и в Указе Президента Российской Федерации «О мерах по организации движения высокоскоростного железнодорожного транспорта в Российской Федерации» (2010 г.).

В результате анализа транспортных связей были выделены крупные железнодорожные узлы, связывающие города страны и позволяющие определить 18 основных маршрутов ВСМ.

В настоящее время выполнена первая часть этой программы — реконструкция существующей железной дороги Санкт- Петербург — Москва для движения пассажирских поездов со скоростью 200 км/ч. Планируется развитие высокоскоростного движения со скоростями 350–400 км/ч до 2030 года по направлениям: Москва -Нижний Новгород-Казань; Казань- Екатеринбург; Казань -Самара; Омск- Красноярск. На Северо-Кавказкой железной дороги ВСД уже получило широкое распространение в результате модернизации участка Туапсе-Адлер в ходе подготовки к Зимним Олимпийским играм 2014г. В настоящее время разработана концепция организации скоростных перевозок, необходимая для проведения чемпионата Мира по футболу в 2018г. На Северо-Кавказкой железной дороге уже успешно курсирует скоростной электропоезд «Ласточка» по маршруту Ростов- на –Дону –Краснодар- Сочи.

Скоростное движение подразумевает создание контактной сети с повышенными требованиями к качеству токосъёма, а так же устойчивость к климатическим воздействиям. Контактная сеть является ответственным устройством высокоскоростной электрифицированной линии. Устройства контактной сети нерезервируемы, поэтому при проектировании сооружении для обеспечения надежно предусматриваются специальные провода и изоляторы, рациональные конструкции и схемы, высокопрочные и износостойкие материалы, принимаются повышенные коэффициенты запаса прочности.

Руководство ОАО «Российские железные дороги» поставило задачу обеспечить скорость движения поездов до 250 км/ч. и свыше до 350 км/ч. Сейчас многочисленный отряд ученых и специалистов проводит подготовительную работу — утверждены технические условия модернизации, конструкторская и технологическая документация по адаптации контактной сети КС-200 под сеть КС-250, КС-350.

Контактная сеть включает контактную подвеску, поддерживающие конструкции, опорные конструкции, коммутационные и защитные аппараты. На высокоскоростных линиях применяются компенсированные одинарные и двойные цепные контактные подвески с простыми и рессорными струнами.

В соответствии с техническими требованиями к устройствам тягового электроснабжения скоростных железных дорог потребовалось разработать новые контактные подвески КС-200, КС-250 (адаптированная от КС-200), КС-350. Создать для них высоконадежные мало обслуживаемые опоры и поддерживающие устройства, имеющие повышенный срок службы и позволяющие снизить затраты труда на обслуживание. Поддерживающие устройства выполнены из высокоэффективных конструктивных материалов: консоли и фиксаторы — из оцинкованных труб, жесткие поперечины — из оцинкованных блоков. Применены компенсаторы барабанного типа с торможением из алюминиевого сплава. В контактной подвеске использована принципиально новая арматура из материалов, имеющих высокие механические и электрические параметры, применены мерные токопроводящие струны и т. д.С самого начала разработки проекта был выбран тип контактной подвески КС-200 — цепная одинарная компенсированная. Для участков постоянного тока она выполняется с рессорными тросами в опорных узлах, а для переменного тока — без рессорных тросов (со смещенными опорными струнами). Такой тип имеет большую неравномерность эластичности, однако с учетом повышенного натяжения контактного провода это незначительно сказывается на динамических параметрах взаимодействия с токоприемниками. Важным преимуществом нерессорной подвески является простота монтажа и эксплуатации.

В новых модификациях КС-200 применены бронзовые контактные провода БрФ-120 сечением 120 мм2 с повышенным до 18–20 кН натяжением. Повышение натяжения заметно улучшило статические и динамические характеристики: выровняло эластичность и увеличило скорость распространения поперечной волны. Тем самым, удалось улучшить параметры взаимодействия подвески с токоприемниками и снизить интенсивность износа контактного провода и контактных пластин токоприемников.

Несущий трос тоже выполнен из бронзы с повышенным разрывным усилием, обеспечивающим надежность работы контактной подвески с учетом возможных аварийных нагрузок. Струны изготавливают из гибких бронзовых и медных токопроводящих проводов. Рессорные тросы высокоскоростных подвесок выполняют из бронзового троса сечением 25 мм2 и выше. Струны, соединяющие несущий трос и контактные провода, могут изготавливаться звеньевыми из биметаллической проволоки диаметром 4 мм, гибкими из многожильного медного или бронзового провода сечением 10–16 мм2 или петлевыми. Система струн контактной подвески устроена так, что она увеличивает эластичность и устойчива к ответственным участкам (опорные узлы) контактной сети в пролете.

Консоли изготовлены из стальных или алюминиевых труб с арматурой из высокопрочного чугуна ВЧ-40, нержавеющей стали или алюминиевых сплавов. Горизонтальная изолированная конструкция консоли позволяет регулировать несущий трос по зигзагу без изменения его положения по высоте.

Дополнительные фиксаторы выполнены из легких алюминиевых труб, все зажимы на контактном проводе имеют минимальную массу. Благодаря этому токоприемник, двигающийся на высокой скорости, практически не встречает на своем пути «жестких точек» нагрузок. Максимальная длина пролета составляет 65 м.В настоящее время на железных дорогах страны используются фарфоровые, стеклянные и полимерные изоляторы. Для ВСМ применяются только полимерные изоляторы, которые имеют ряд преимуществ: масса полимерных изоляторов в 10–20 раз меньше массы гирлянд изоляторов изготовленных из других материалов и они обладают большой механической прочностью. Изоляторы из полимерных материалов практически не пробиваемы при воздействии грозовых и коммутационных перенапряжений. Металлические опоры были разработаны УКС в ходе разработки первого проекта по контактной сети КС-200 в 1990-х гг. Впервые в России в технических требованиях на опору был определен срок службы не менее 50 лет при минимальном обслуживании в ходе эксплуатации, кроме того выдвигались жесткие требования по точности установки опоры в грунте.

При монтаже контактной подвески используются металлические двухшвеллерные опоры, которые в 3–4 раза легче железобетонных и не уступают им в мощности. Было выбрано исполнение опоры в виде двух несущих швеллеров, соединенных между собой планками и приваренных к основанию, состоящему из двух плит. Соединение швеллеров с основанием усилено ребрами жесткости. Опору такой конструкции определили как «металлическую коробчатую двушвеллерную». Защита от коррозии опоры осуществлено путем нанесения покрытия толщиной 120–150 мкм, выполненного методом горячего цинкования, что определило некоторые особенности конструкции опоры. Так, при сварке опоры не применялись швы внахлест, отсутствовали глухие полости, предусмотрены технологические отверстия и т. д. Для районов с расчетной температурой до минус 40С опоры изготавливаются из стали марки Ст.3пс5, при расчетной температуре до минус 50С — из стали марки 09Г2С-6. Опоры прошли обязательную сертификацию в Регистре сертификации на Федеральном железнодорожном транспорте. Контактная сеть КС-200,КС-250 допускает движение поездов со скоростью 200 -250 км/час, но на данный момент она имеет два основных недостатка ухудшающих качество токосъема при высоких скоростях движения: наличие отрицательных стрел провеса контактных проводов вместо беспровесного их положения и завышенный коэффициент неравномерности эластичности подвески в пролете, равный 1,4–1,5 вместо проектной величины, равной 1,21. Повышенные требования к качеству токосъема связаны с икрением, с повышенной необходимостью нормального токосъема контактной подвески. Особыми зонами токосъема являются опорные узлы и середина пролета, где теоретически может быть больше стрела провеса. В данное время широкое распространение получила контактная подвеска КС-160, хотя скоростные данные у нее ниже, но она зарекомендовала себя лучше. Технические и экономические преимущества контактной подвески КС-160: 1) Низкая потребность в обслуживании. 2) Простота сборки конструкции. 3) Высокая коррозийная устойчивость.4) Облегченный вес и легкость при монтаже. 5) Механическая и электрическая прочность.6) Низкая цена на зажимы, узлы, крепления. Контактная подвеска КС-250, КС-350 в настоящее время находятся в стадии разработки и в связи с бюджетными проблемами в стране скорейшее их применение невозможно. Ярким примером применения новейших европейских разработок служит комплексная реконструкция контактной сети девятнадцатикилометрового участка Зюкай — Менделеево, проведенная компаниями «Сименс» и «Форатек-Энерго». На перегоне была установлена контактная подвеска «Сименс RE-160» и проверена ее работоспособность в сложных физико-географических, климатических и геологических условиях Урала. При реконструкции контактной сети первого пути перегона Зюкай — Менделеево впервые в России были применены алюминиевые конструкции — консоли с трубчатым сечением из деформируемых сплавов алюминия и барабанные компенсаторы, зажимы и крепежные элементы из литейного сплава алюминия. Главное преимущество — использование конструкций из алюминиевых сплавов продлевает срок службы элементов контактной сети, то есть позволяет повышать надежность работы технических средств при значительном снижении затрат на их содержание. Для контактной сети участков тяжеловесного и скоростного движения разработана специальная конструкция отдельных элементов контактной сети. В первую очередь это электрические соединители с увеличенной площадью электрического контакта. Данные технические решения позволили полностью исключить термические разрушения узлов контактной сети на участках тяжеловесного движения. На участке Зюкай — Менделеево Свердловской железной дороги с 2003 г. находятся в эксплуатации узлы электрических соединений, выполненные на основе применения прессуемых медных зажимов по технологии компании Сименс. Предприятия промышленности «ТРЭЛ», «УКС», «Ю-Джин» освоили производство и поставляют на дороги изделия арматуры повышенной электрической (термической) прочности, в том числе из кремнисто-никелевой бронзы и специального сплава меди. Применение данных изделий в узлах новой конструкции, а также проводов из легированной меди предусматривается в контактной сети нового поколения КС-200.Одной из особенностей контактной сети КС-200 является применение компенсирующих устройств блочно-полиспастной конструкции для обеспечения механических перемещений проводов контактной подвески. При пропуске поездов повышенной массы происходит значительный (до 90 °С) нагрев проводов контактной подвески токами тяговых нагрузок. Блочно-полиспастные компенсаторы обеспечивают диапазон температурных перемещений проводов контактной подвески от -40° до 90 °С и исключают необходимость сезонной регулировки положения грузов компенсирующих устройств.

По сравнению с железобетонными опорами металлические коробчатые опоры, благодаря простой диагностике их состояния и работоспособности, значительно дешевле в эксплуатации, они надежно защищены от электрокоррозии. Опоры обладают высоким качеством изготовления, которое гарантируется качественным стальным прокатом и стопроцентным контролем качества сварных швов. Не происходят потери качества при транспортировке, погрузочно-разгрузочных работах и монтаже.

Жесткие поперечины балочного типа по данному проекту предназначены для применения на станциях и перегонах для контактной подвески переменного и постоянного тока 1–5 районы по гололёдным, ветровым, снеговым нагрузкам, сейсмическим до 9 баллов и расчетной температуры до -65 С включительно. Для данной подвески используются ригели повышенной длины 55,570 м и 64,475 м с повышенной армировкой. Ригели повышенной длины 55,570 состоят из 5 блоков: двух коротких длиной 10,09 м.; трех длинных 11,4 м. Ригели длиной 64,475 состоят из 6 блоков 2-х крайних длиной 10,9 м; двух промежуточных- 10,15 м и двух средних 11,4 м.

Прогресс в области технических решений по контактной сети, особенно для скоростного движения, будет заключаться в существенном повышении натяжения проводов подвески за счет применения высокопрочных термо– и износостойких контактных проводов (легированных, бронзовых, биметаллических) с применением облегченной и надежной соединительной арматуры. Контактная сеть будет надежной, мало обслуживаемой, облегченной, менее капиталоемкой.

Проблемы высокоскоростного движения до 250 км/ч это: кривые, наличие множества автомобильных переездов, климатические факторы и строение пути.

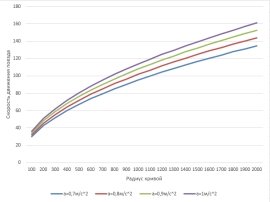

Рис. 1.

Для исследования одной из проблем нами был произведен расчет влияния радиуса кривых на изменение скорости движения поезда. Для наших дорог принято непогашенное центробежное ускорение от aд = 0,7 м/с2 до aд = 1 м/с2.

Исходя из расчетов и построенной диаграммы (рис.1) мы установили, что при увеличении радиуса кривых, также увеличивается скоростьдвижения подвижного состава.

Литература:

- А. В. Паранин , А. В. Ефимов , Современное оборудование и конструкции контактной сети КС-160 для скоростей движения до 160 км/ч / учебно-методическое пособие / А. В. Паранин , А. В. Ефимов. - Екатеринбург: УрГУПС,2013. - 105 с.