Разработаны методы эффективной виброобработки сварных соединений, изготовленных из простых малоуглеродистых сталей. Приведено влияние вибро- и термообработки на критическую температуру хрупкости сварных соединений.

Ключевые слова: остаточные напряжения, малоуглеродистые стали, вибрационная обработка, ударная вязкость

На сегодняшний день в строительном производстве используется огромное количество самых разнообразных машин и механизмов. На один вид работ их может приходиться сразу несколько. Сама по себе строительная машина — это устройство, совершающее полезную работу с преобразованием одного вида энергии в другой. По существу, строительная машина представляет собой ряд механизмов, объединенных общим корпусом рамой или станиной.

Главным показателем для большинства деталей машин и механизмов является прочность, т. е. способность детали сопротивляться изменению формы под воздействием внешних нагрузок. Надежность деталей зависит от изготовления, качества используемого материала и правильного выбора режимов работы. Основными материалами для изготовления деталей машин являются стали, чугуны, цветные металлы и сплавы. Многие стальные конструкции строительных машин являются составными. При их сборке зачастую используют сварку. К таким деталям можно отнести опорные рамы машин, кузова и кабины, выносные опоры (как гидравлические, так и без привода), стрелы, мачты, вспомогательные рамы для крепления навесного оборудования и многое другое.

В данной работе рассматриваются грузоподъемные краны. Существует несколько видов кранов: башенный, стреловой и козловой. Наибольший интерес в этих машинах для исследования представляют стрелы. Расчетная схема стрелы крана — это балка, шарнирно-закрепленная с одного конца, к которой в разных точках прикладывается сосредоточенная нагрузка. Под действием такой нагрузки стрела крана работает на ударный изгиб.

При укрупненной сборке стрелы используются сварные соединения. Непосредственно в процессе сборки и сразу после, данная конструкция имеет высокую геометрическую точность, однако после дальнейшей механической обработки или вылеживания в течение нескольких недель, изменяются пределы допусков и они требуют дальнейшей обработки. Причины изменения — остаточные напряжения сварных соединений. Возникновение остаточных напряжений связано с развитием неоднородных линейных и объемных деформаций в смежных объемах материала.

Николай Николаевич Давиденков разработал классификацию остаточных напряжений и выделил 3 рода. Такая классификация может быть представлена следующим образом:

– напряжения I рода или уравновешивающиеся в пределах областей, размеры которых одного порядка с размерами тела. Данные напряжения, как правило, вызваны неоднородностью силового, температурного или материального поля внутри тела (в зависимости от своей природы) и характеризуются при их обнаружении по способу разрезки — деформацией отрезанных элементов, по рентгенографическому способу — изменением параметров кристаллической решетки. Эти напряжения определяют расчетом, исходя из теории упругости и пластичности, а также экспериментально.

– напряжения II рода (их можно было бы назвать кристаллитными) уравновешиваются в объемах одного порядка с размерами зерен и выражаются в размытии линий на рентгенограммах. Эти напряжения не имеют определенной направленности и не зависят от формы изделий. Находят эти напряжения опытным путем.

– напряжения III рода (их можно назвать элементарными) уравновешиваются в объемах одного порядка с элементарной кристаллической ячейкой и выражаются в ослаблении интенсивности линий высших. Они также не имеют определенной направленности и определяются экспериментально по степени изменения интенсивности линий на рентгенограммах.

В расчетах строительных конструкций определяют напряжения только 1-го рода. По направлению действия выделяют линейные, плоскостные и объемные остаточные напряжения. По направлению действия различают продольные и расположенные поперек оси сварного шва линейные сварочные напряжения. Одноосное напряженное состояние стали вызывается центральным растяжением или сжатием, чистым изгибом, внецентренным растяжением или сжатием малогибких элементов. Работа стали при указанных силовых воздействиях выражается диаграммой растяжения или сжатия.

Нельзя забывать, что строительные машины используются в самых разных климатических условиях, в том числе и при больших значениях отрицательных температур. Одной из проблем использования строительных машин при низких температурах это невысокая хладостойкость металлоконструкций. Зачастую, именно по этой причине происходят отказы строительной техники, которые связаны с развитием микротрещин в сварных соединениях.

Исходя из этого, встает вопрос о том, как повысить холодостойкость сварных соединений металлоконструкции строительных машин и снизить в них остаточные напряжения.

В последние десятилетия получил распространение малоэнергоемкий способ стабилизации геометрических размеров металлоконструкций под названием «вибрационная обработка». Сущность способа заключается в создании металлоконструкции после сварки или в процессе переменных напряжений определенной величины с помощью специальных вибровозбудителей (вибраторов). Переменные напряжения суммируют со сварочными, и при достижении предела текучести происходит пластическая деформация, способствующая снижению и перераспределению напряжений первого рода. Одновременно протекают процессы на микроуровне, связанные с генерированием, перемещением и закреплением дислокаций, что в свою очередь приводит к снижению и перераспределению напряжений второго рода и повышению сопротивляемости материала самопроизвольному деформированию.

Целью научного исследования является выбор режимов виброобработки сварных конструкций для снижения остаточных напряжений.

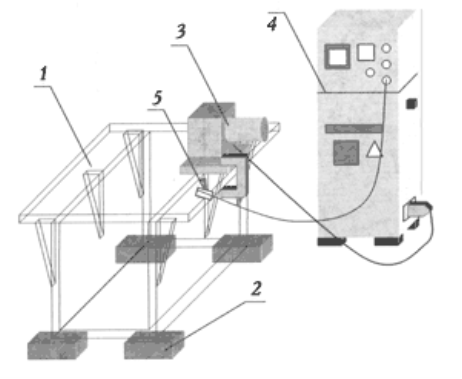

Вибрационной обработке подвергают сварные конструкции не только из углеродистых сталей, но и изготовленные из алюминиевых и титановых сплавов. На рисунке показана схема виброобработки сварных конструкций. Сварная конструкция 1 установлена на виброизолирующих опорах 2, к ней прикреплен струбцинами или болтами вибровозбудитель 3 с регулируемой частотой колебаний. На пульте управления виброустановки 4 расположены приборы, регистрирующие частоту и амплитуду колебаний с помощью датчика 5, прикрепленного к сварной конструкций. При плавном изменении частоты колебаний от минимальной до максимальной регистрируют резонансные частоты системы «сварная конструкция–вибровозбудитель». Затем производят виброобработку на выбранных резонансных частотах.

Рис. 1. Схема виброобработки сварных конструкций: 1 — сварная конструкция; 2 — виброизолирующие опоры; 3 — вибровозбудитель; 4 — пульт виброустановки; 5 — датчик, регистрирующий частоту и амплитуду колебаний

Основными параметрами вибрационной обработки являются амплитуда и время (длительность) вибронагружения. Чем выше амплитуда переменных напряжений, тем интенсивнее происходит релаксация остаточных напряжений. Необходимо отметить, что слишком высокие амплитуды переменных напряжений и большая продолжительность виброобработки могут стать причиной усталостных повреждений сварных конструкций.

При правильно выбранных режимах относительное снижение остаточных напряжений при виброобработке на первой резонансной частоте составляет 40–45 %, на второй — дополнительно 10–12 %, на третьей, четвертой и пятой — 5–8 %. Для виброобработки металлоконструкций наибольшее применение получили механические инерционные дебалансные вибровозбудители. Дебалансные вибровозбудители развивают усилия до 7·104 Н в частотном диапазоне до 200 Гц. При вибрационном нагружении используют различные методы оперативного контроля эффективности обработки. Их можно разделить на три: неразрушающий контроль величины остаточных напряжений, определение величины изменения энергии, потребляемой электродвигателем возбудителя колебаний, запись амплитудно-частотных характеристик (АЧХ) до и после вибрационной обработки металлоконструкций.

Недостатком первого метода контроля является то, что по величине остаточных напряжений, тем более определяемых в отдельных зонах, еще нельзя судить о степени стабилизации геометрических размеров. Этот метод контроля используют, как правило, в сочетании с другими методами оценки эффективности обработки. Контроль эффективности вибрационной обработки по мощности, потребляемой электродвигателем вибровозбудителя, основан на предположении о том, что энергия колебаний изменяется пропорционально мощности электродвигателя. Снижение и стабилизация силы тока свидетельствует о стабилизации геометрических размеров. К недостаткам вышеупомянутого метода контроля следует отнести его чувствительность к качеству закрепления вибровозбудителя, трению в подшипниках и получение косвенных характеристик стабилизации геометрических размеров обрабатываемого изделия.

При записи амплитудно-частотных характеристик отслеживают положение вершины резонансного пика, либо определяют изменение логарифмического декремента затухания колебаний. Современные методы контроля эффективности виброобработки, построенные на использовании записи АЧХ, развиваются по пути совершенствования обработки и накопления полученной информации, использования электронно-вычислительных машин и других устройств. Хотя контроль эффективности обработки путем записи АЧХ, в особенности в сочетании с автоматическим поддержанием резонанса, и дает более четкую документальную картину результатов вибронагружения, он не имеет существенных преимуществ перед энергетическим методом, рассмотренным выше.

Виброобработка существенно уменьшает структурную неоднородность, дисперсия значении ударной вязкости при 243 К снижается с 7,54 до 0,06. Верхняя граница температурного интервала хрупкости сдвигается на 10 К влево и составляет 233 К. Разницы во влиянии на хладостойкость обоих исследованных режимов виброобработки не обнаружено. Виброобработка существенно повышает работу распространения трещины в интервале температур 213...293 К. Критическая температура хрупкости снижается на 10 К, т. е. до 228 К.

В сварных соединениях стали ВСт.Зсп интервал температур 233…243 К, в котором обнаружено резкое снижение работы распространения трещин. Поэтому основной причиной охрупчивания сварных соединений при 243 К служит снижение сопротивления развитию разрушения.

Виброобработка сварных соединений из этой стали смещает верхнюю границу температурного интервала хрупкости в область более низких температур на 10 К. Высокий отпуск резко уменьшает сопротивление развитию трещины. Тот факт, что охрупчивание наступает именно за счет снижения работы распространения трещины, говорит об отрицательном влиянии исследованного режима термообработки на хладостойкость реальных металлоконструкций. В таблице приведены критические температуры хрупкости сварных соединений.

Таблица1

Влияние вибро- итермообработки на критическую температуру хрупкости сварных соединений

|

Вид обработки |

Критическая температура хрупкости, К | |

|

09Г2С |

ВСт.3сп | |

|

Сварка |

238 |

243 |

|

Высокий отпуск |

238 |

253 |

|

Виброобработка, σвибр=20 МПа |

228 |

233 |

|

Виброобработка, σвибр=60 МПа |

228 |

233 |

Заключение

Результаты исследований позволяют оценить влияние виброобработки на работоспособность реальных металлоконструкций.

Литература:

- Сагалевич В. М., Аверин А. С. Методы стабилизации размеров сварных конструкций из низкоуглеродистой стали послесварочной вибрационной обработкой. — М.: МВТУ им. Баумана. Деп. НИИмаш, 1982. — № 19. — 14 с.

- Семенов В. М., Соломатин В. Е., Новоселова Т. М. Виброобработка крупных сварных конструкций тяжелого машиностроения // Сварочное производство. — 1981. — № 8. — С. 15–26.

- Мрыка Е. Устранение остаточных напряжений с помощью нагружения и вибрации // Сб. науч. статей: Современные проблемы сварки и специальной электрометаллургии. — К.: Наукова думка, 1980. — 65–84 с.

- Сутырин Г. В. Снижение остаточных напряжений сварных соединений низкочастотной вибрационной обработкой // Сварочное производство. — 1983. — № 2. — С. 22–24.

- Янус Ю. Р. Исследование влияния вибрационного воздействия на релаксацию остаточных напряжений, структуру и свойства конструкционных сталей и алюминиевых сплавов // Автореферат диссерт. на соиск. ученой степени. — С.: 1988. — 21 с.

- Sedek P., Rawicz F. Wplyw drgan na stabilizacje wymiarowa Konstrukcji spawanych // Przeglad spawalnictwa — 1980. — № 2. — S. 7–11.

- Скаковский В. Д. Разработка технологии вибрационной обработки сварных конструкций рамного типа// Автореферат диссерт. на соиск. учен. степени. — К.: Издательство ИЭС им. Е. О. Патона, 1987. — 16 с.

- Лащенко Г. И. Вибрационная обработка сварных конструкций. — К.: Сварщик. — 2000. — № 5. — С. 6–7.