В машиностроении помимо традиционных материалов (сталей, алюминиевых и латунных сплавов) требуется применение редких металлов, таких как цирконий, ниобий и ванадий.

Для производства тепловыделителяющих элелементов (рис.1) и дистанционирующих решеток (рис.2), используемых в ядерных реакторахВВЭР-1000, используются три основных циркониевых сплава — Э635, Э110 и Э125.

Рис. 1. Тепловыделяющий элемент

Рис. 2. Дистанционирующая решетка

Кроме того, цирконий применяется в качестве катодов в установках магнетронного напыления (рисунок 3), для получения многофункциональных покрытий. Наряду с цирконием, в качестве катодов (рисунок 4), так же используются другие редкоземельные металлы, такие как ниобий и ванадий.

Рис. 3. Установка магнетронного напыления

Рис. 4. Катоды из циркония, ниобия, ванадия и меди

Однако при изготовлении деталей из редкоземельных (и как следствие дорогих) металлов, необходимо стремиться к минимизации количества отходов. Например, можно уменьшить ширину реза, сократив тем самым количество стружки. Хорошие результаты в решении этой проблемы были достигнуты на проволочном электроэрозионном станке, так как при диаметре проволочного электрода 0,2 мм ширина реза не превышает 0,3 мм.

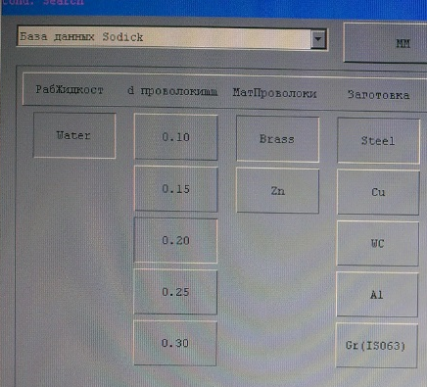

С помощью электроэрозионного оборудования возможна обработка любых электропроводных металлов. Однако производители оснащают свои станки набором режимов обработки только для наиболее распространенных материалов (рисунок 5). В случае, когда необходима обработка металлов не входящих в базу данных станка (таких как цирконий, ниобий и ванадий), подбор режимов осуществляется экспериментально, что приводит к снижению производительности. Как видно из рисунка 5 в стандартной комплектации станки оснащаются только режимами для обработки стали, меди, алюминия, твердого сплава и графита (ISO 63).

Рис. 5. База данных для расчета режимов обработки

При обработке редкоземельных материалов на несоответствующих им режимах возникает ряд проблем. Во-первых, в ходе эксперимента необходим постоянный контроль работы станка, фиксация результатов, а так же анализ и исправление ошибок выявленных опытным путем. Во-вторых, при завышенных режимах, инструмент (в нашем случае это латунная проволока) быстрее приходит в негодность, что увеличивает время на наладку и затраты на инструмент. Так же стоит отметить, что при заниженных режимах уменьшается скорость обработки, что приводит к увеличению машинного времени и как следствие увеличение стоимости детали.

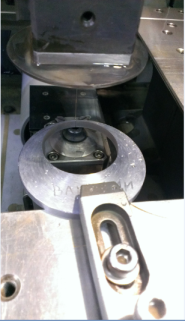

Для более детального изучения был проведен ряд экспериментов по обработке циркония, ниобия и ванадия на проволочном электроэрозионном станке SodickVZ300L (рисунок 6).

Рис. 6. Образец из ванадия, обработанный на станке SodickVZ300L

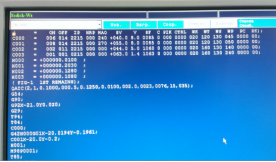

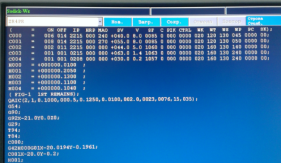

В ходе эксперимента были подобраны режимы обработки в один, два, три и четыре прохода [1] (рисунок 7,8).

Рис. 7. Режимы резания для 3 проходов

Рис. 8. Режимы резания для 4 проходов

Полученные режимы показали стабильную обработку. Однако, с помощью датчика контроля, установленного на станке (рисунок 9), была выявлена неточность в расчетах, что требует ввода не учтенных данных, повторного пересчета и влечет за собой повторное проведение экспериментов.

Рис. 9. Показания датчика контроля обработки

Учитывая вышесказанное можно заключить, что обработка металлов, не учтенных базой данных электроэрозионного станка (как в рассматриваемом случае), возможна после подбора режимов. Однако для стабильной и наиболее производительной обработки, необходимы расчеты, которые позволят получить оптимальные режимы резания. Поэтому естественно предположить, что для предприятий, занимающихся производством деталей из редкоземельных металлов, существует необходимость приобретения высокопроизводительного и высокоточного оборудования, имеющего в своей базе данных режимы, подходящие для обработки этих материалов.

Литература:

- Руководство пользователя к станку SodiсkVZ300L.