Измерение сложнопрофильных деталей на предприятиях машиностроения без использования современного оборудования практически невозможно. Модернизация предприятий направлена не только на приобретение современного измерительного оборудования, но и на подготовку персонала [1].

Ключевые слова: изделие, измерение, координатно-измерительная машина, подготовка персонала.

В современном, быстро меняющемся мире выигрывает то предприятие, которое готово предоставить клиенту более качественную продукцию. В связи с этим контроль качества продукции на производстве выходит на первый план. Сейчас уже уходят в прошлое контроль деталей по шаблонам либо универсальными средствами измерений. Гораздо быстрее и точнее измерения позволяют произвести координатно-измерительные машины (КИМ).

В машиностроении много сложнопрофильных деталей, таких как: шатун, поршень, распределительный вал, коленчатый вал двигателя и прочих сложных деталей. Для КИМ решение таких задач не представляет труда. Тем самым предприятия, у которых есть КИМ экономят на проектировании, изготовлении, калибровке и поддержании в рабочем состоянии множества различных калибров и универсальных средств измерений. С другой стороны, если весь процесс контроля выпускаемой продукции предприятия будет контролироваться машиной, то её точность измерений должна быть высокой, а погрешность нужно свести к минимуму. Поэтому, процесс контроля выпускаемых деталей предприятия должен быть задокументирован, что обеспечивается с помощью процедур.

В настоящее время на ООО «Уральский дизель-моторный завод» (ООО «УДМЗ») запускается в работу новый цех по сборке дизель-генераторов АДГ-1000НК. В этом цехе находится участок КИМ, на котором в данный момент ведется процесс запуска и наладки КИМ марки GLOBAL.

ООО «УДМЗ» ведущее российское машиностроительное предприятие по выпуску различных типов дизелей и дизель-генераторов для комплектации судов, тепловозов, применения в малой энергетике. Расположено в г. Екатеринбурге Свердловской области. Предприятие образовано в 2003 году при разделении дизель-моторного комплекса ОАО «Турбомоторный завод». В Группу «Синара» завод вошёл в 2008 году, в состав холдинга «Синара – транспортные машины» – в феврале 2010 года.

Основная продукция, выпускаемая ООО «УДМЗ»:

модернизированные дизели: 6ДМ-21Л, 8ДМ-21Л, 12ДМ-21Л и дизель-генераторы для маневровых тепловозов: ДГ-500, ДГ-880Л, ДГ-882Л, ДГ-1400Л, ДГ-630Л;

судовые автоматизированные дизель-генераторы: АДГ-630, АДГ-1000, АДГ-1000НК, АДГ-1600 [2].

Рассматриваемая деталь «Шатун» используется во всех дизелях, а также дизель-генераторах, выпускаемых на ООО «УДМЗ».

Измерительное оборудование отдела технического контроля на ООО «УДЗМ» широко представлено классическими измерительными приборами и разнообразными средствами измерений, которые занимают 30% площади отдела. Для точных измерений размеров используются микроскопы, а для контроля шероховатости – профилометр.

Операции контроля с использованием координатно-измерительной машины при написании технологических процессов назначаются технологами. В основном, КИМ применяется для контроля деталей сложной пространственной конфигурации, размеры и параметры которой не просто долго, но и затруднительно контролировать с использованием стандартного измерительного инструмента.

Координатно-измерительные машины позволяют контролировать все параметры детали, указанные на чертеже, за исключением резьбы; параметров шероховатости поверхности; маленьких фасок размером меньше 2 мм.

Чаще всего с использованием КИМ контролируются первые детали в партии. И только в том случае, если они соответствуют всем требованиям чертежа, в производство запускаются остальные детали. Это позволяет избежать брака всей партии с высокой вероятностью, гарантируя их качество.

КИМ используется как для окончательного контроля изделий, так и для промежуточного. В 70 % случаев план контроля для машины пишется не для полного, а для пооперационного контроля изделия. Это позволяет контролировать выполнение отдельных операций и, в случае обнаружения брака, быстро и точно узнать, что послужило его причиной, и, как следствие, быстро эту причину устранить.

Окончательный контроль изделий может быть выборочным и полным. Выборочный контроль предусматривает измерение параметров определенной выборки изделий партии, количественно составляющей около 20 % их общего числа. При обнаружении недопустимого отклонения только у какого-то одного размера или параметра деталей выборки, остальные детали партии проверяются только по этому размеру или параметру, что позволяет быстро выявить бракованные детали и определить характер брака.

Во время измерений большое значение имеют условия окружающей среды. То, что современные КИМ компактны и предназначены для расположения непосредственно в рабочем цехе предприятия, не означает, что и изделие не зависит от внешних воздействий. Наибольший вред измерениям приносит тепловое расширение контролируемых деталей. Согласно статистике, увеличение температуры окружающей среды всего на один градус Цельсия приводит к увеличению детали длиной один метр на 20 микрометров. Поэтому на ООО «УДМЗ» координатно-измерительные машины стоят в отдельном помещении, где с помощью кондиционеров поддерживается наиболее благоприятный микроклимат. Погрешность измерений в таких условиях для детали размером 300 мм составляет 2 микрометра.

Использование КИМ возможно с помощью управляющей программы и в ручном режиме. Ручной режим характеризуется использованием стойки управления и имеет место при контроле каких-то единичных параметров детали, а также при быстром контроле детали простой конфигурации. Это лишает пользователя необходимости написания управляющей программы, что существенно упрощает и ускоряет процесс взаимодействия человека с КИМ.

Управляющие программы для КИМ пишутся с использованием CAD-ориентированных систем. На ООО «УДМЗ» в роли такой программы выступает «PC-DMIS», однако это могут быть и «Cimatron», и «CATIA», и «Solid Works». В ней создается требуемая твердотельная модель изделия (причем это может быть как конечное состояние изделия, так и множество промежуточных состояний, например, по операциям).

После создания модели задаются все элементы детали, которые будут использованы в процессе контроля: плоскости и точки. Затем вводятся параметры всех ходов и перемещений щупа. Иными словами, виртуально моделируется «процесс ощупывания» изделия. Стоит отметить, что при наличии 3D модели мы уже имеем в памяти компьютера все номинальные размеры изделия. Поэтому для завершения написания программы – необходимо вручную задать допуск на каждый размер в соответствии с чертежом. После этого программа запускается и проходит процесс наладки.

Написание программы с уже имеющейся трехмерной компьютерной моделью детали занимает у программиста КИМ 4–8 часов в зависимости от сложности ее геометрической конфигурации. Написание же программы для контроля сложной детали вручную может занять несколько рабочих смен. Поэтому ручные измерения применяются только для элементарных и единичных параметров изделий, однако применяются довольно широко.

Несмотря на сложность процесса создания управляющей программы, процесс измерения с помощью КИМ может уменьшить время выполнения операции контроля со 180 минут до 20 минут. Производительность работы и многократность использования одной программы для контроля всей партии изделий обусловливают оправданность применение КИМ уже при размере партии в 10 штук.

Наибольший интерес для предприятия представляют современные средства технического контроля изделий – координатно-измерительные машины марки «Hexagon Metrology» модели «Global Classic 05.05.05» (рис. 1).

Координатно-измерительная машина «GLOBAL CLASSIC 05.05.05» предназначена для контроля: линейно-угловых размеров; формы измеряемых объектов; взаимного положения геометрических объектов. Машина состоит из трёх частей: механической части; системы ЧПУ (контроллера); вычислительной системы с программным обеспечением. Рассмотрим более подробно механическую часть координатно-измерительной машины «GLOBAL CLASSIC 05.05.05».

Механическая часть, в свою очередь, также состоит из нескольких частей:

неподвижная часть – плита основания (изготавливается из гранита);

подвижная часть – портал-каретка-пиноль (обеспечивает перемещение по трём осям). Вдоль каждой оси расположены датчики перемещения – растровые линейки;

измерительная головка, расположенная на конце пиноли. Она способна поворачиваться вокруг оси и качаться. Поворотная головка заменяет поворотный стол. На неё устанавливается электронный щуп.

Рис. 1. Координатно-измерительная машина «GLOBAL CLASSIC 05.05.05»

Электронные щупы могу быть нескольких типов:

щуп переключающегося типа (щуп касания). При касании поверхности детали он выдаёт электрический сигнал. На щуп устанавливается сферический наконечник. Чаще всего наконечник изготавливается из искусственного рубина (однако для деталей из алюминия используется наконечник из нитрита кремния, так как алюминий наволакивается на рубиновый наконечник, что приводит к возникновению погрешности измерения. Особенно сильно это прослеживается при работе в сканирующем режиме). При получении сигнала о касании происходит считывание положения головки по датчику перемещения;

сканирующий щуп. Этот щуп представляет из себя отдельную измерительную систему. Внутри этого щупа присутствуют три оси перемещения и три оптические линейки. При работе в сканирующем режиме измеряется отклонение щупа;

бесконтактные системы (например, лазерные системы).

Угол качания (угол ). Нулевое положение – когда щуп направлен вниз. Диапазон угла качания – 90˚ +115˚ с шагом 5˚. Угол поворота (угол ). Нулевое положение – щуп направлен вниз. Диапазон угла поворота: 180˚ +115˚ шагом 5˚.

Программное обеспечение «PC-DMIS» разработка компании Wilcox Associates – это ведущее в мире метрологическое программного обеспечения. Оно глобально применяется компаниями для измерения параметров формы, размеров и допусков деталей любого типоразмера. Применение «PC-DMIS» упрощает наладку установочных приспособлений и геометрические проверки любых деталей – от прямых и корпусных деталей, до контуров и поверхностей деталей самой сложной формы. При этом, данное программное обеспечение удовлетворяет требованиям всех международных стандартов программного обеспечения для координатно-измерительных машин.

Для проведения измерения, наибольшее затруднение представляет сканирование сечения поверхностей при помощи сканирующей головки. В координатной системе сканирующей головки каждое возможное положение точки на плоскости лазерного луча (красная поверхность) заранее рассчитано для нормированной зоны, попадающей в поле зрения цифровой камеры (зеленый контур). Поскольку известно положение каждой точки на лазерной плоскости в нормированной зоне, то возможно рассчитать координаты каждой точки на лазерной линии, образующейся на поверхности сканируемой детали.

Сканирующая лазерная головка подключается к КИМ портативного или стационарного типа вместо контактного щупа. Таким образом, в единичный момент времени возможно определить положение в координатах КИМ точек по линии лазерного луча, попавших на поверхность сканируемой детали. При перемещении линии лазера по поверхности детали формируется облако точек. Современным сканирующим системам требуется всего несколько секунд, чтобы снять миллионы точек с точностью до сотых долей миллиметра.

Сканирование поверхности будет осуществляться по линии детали. Данный тип сканирования доступен только при наличии CAD данных поверхности. На основе CAD данных поверхности PC-DMIS определит начальную и конечную точку на сечении. При сканировании по сечению начальная и конечная точки используются для прямой, а также включается точка направления.

Для этого оператору необходимо выполнить ряд действий.

При выполнении сканирования щуп все время остается в плоскости сечения. Существует три типа методов направления при сканировании по сечению:

1. Обнаруживать и пропускать отверстия. При сканировании по сечению имеется возможность обнаруживать отверстия, а затем пропускать их при движении сканирования по детали. Данный тип сканирования позволяет выбрать «линии сечения», начерченные на экране CAD инженером, а затем продолжить сканирование.

2. Множественные сканирования по фиксированной оси. Одним преимуществом использования сканирования по сечению является возможность выполнения множественных сканирований по фиксированной оси. Например, предположим, что вы хотите просканировать линию по оси Y с определенным приращением по оси X. Таким образом, при X = 5,0 вы хотите сканировать первую линию. При X = 5,5 вы хотите сканировать вторую линию, а при X = 6.0 вы будете сканировать третью линию. Вы можете сделать это с помощью нескольких сканирований незамкнутого контура, но данные типы сканирований с приращениями легче выполнить, используя сканирование по сечению.

Для этого нужно настроить сканирование по сечению таким образом, чтобы ось X являлась осью сечения, а 0,5 – приращением сечения. Дополнительные параметры также должны быть установлены. После измерения сканирования PC-DMIS заново отобразит диалоговое окно «сканирование по сечению» со всеми граничными точками, смещенными на следующее сечение на указанное приращение.

3. Образцы сканирований по сечению.

Порядок создания сканирования по сечению:

1) Убедитесь в том, что контактный или аналоговый щуп включен;

2) Переведите PC-DMIS в режим КИМ;

3) Выберите вставить → сканирование → сегмент в подменю. Появится диалоговое окно сканирование сегмента;

4) Введите имя сканирования в окне ИД, если вы сами хотите задать имя;

5) Выберите подходящий тип сечения для первого направления из списка «метод направление 1» и, в зависимости от выбранного метода, введите соответствующие значения приращения и угла в имеющиеся окна максимальное и минимальное приращение, максимальный и минимальный углы;

6) Если сканирование пересекает несколько поверхностей, попробуйте выбирать поверхности с помощью флажка «выбрать»;

7) Добавьте точку 1 (начальная точка), точку D (направление для сканирования) и точку 2 (конечная точка) для выполнения сканирования по сечению. При этом будет выбрана линия, сканирование которой вы хотите выполнить. Выберите данные точки в соответствии с подходящей процедурой, описываемой в теме «область граничные точки»;

8) Воспользуйтесь кнопкой «разрезать CAD». При этом сканирование будет разрезано на сегменты и будут показаны места, которые PC-DMIS пропустит из-за препятствий (таких как отверстия) на поверхности. Для повторного просмотра граничных точек можно нажать кнопку «показать грань»;

9) Выполните следующее в области положение сегмента:

в списке «ось» выберите ось, по которой будет осуществляться приращение последующих сканирований по сечению;

введите желаемое значение положения для этой оси, которое вы хотите использовать для всех граничных точек;

введите значение приращения в окне приращение. Это значение используется PC-DMIS для смещения сканирования после щелчка по кнопке «создать».

10) Выберите подходящий тип точечных измерений из списка «тип точки» в области «управление точками»;

11) Выполните необходимые изменения векторов в области «начальные векторы». Это можно сделать, щелкнув два раза по вектору и выполнив изменения в диалоговом окне «редактирование объекта сканирования»; после этого нажмите OK для возврата к диалоговому окну «сканирование сегмента»;

12) Выберите подходящий режим номиналов из списка «номиналы в области метод номиналов»;

13) Введите значение допуска, которое компенсирует радиус щупа, в окне «допуск области метод номиналов»;

14) Выберите подходящий режим выполнения из списка «выполнить в области» → «элементы управления выполнением»;

15) При использовании тонкой детали введите толщину детали в окне «толщина» во вкладке «графика».

16) При необходимости установите флажки в областях вкладки «выполнение».

17) При использовании аналогового щупа рекомендуется использовать вкладку «контрольные точки» для оптимального выполнения сканирования.

18) Нажмите кнопку «создать» в области «теоретическая траектория», вкладка «определения траектории» для создания предварительного просмотра сканирования на модели CAD в графическом окне. При создании сканирования сегмента PC-DMIS начнет сканирование в начальной точке и будет следовать выбранному направлению, пропуская отверстия, до тех пор, пока не достигнет граничной точки.

19) При необходимости вы можете удалить отдельные точки, выбрав их по одной в области «теоретическая траектория» и нажав клавишу «DELETE».

20) При желании можно использовать область «траектория сплайна» в той же вкладке для подгонки теоретической траектории к траектории сплайна.

21) Выполните дополнительную модификацию сканирования по мере необходимости.

22) Щелкните на кнопку «создать». PC-DMIS вставляет сканирование в окно редактора.

23) После того, как сканирование было создано, PC-DMIS сместит граничные точки по выбранной оси на заданную величину приращения. В окне графического дисплея будут отображены новые границы, и диалоговое окно «сканирование по сечению» станет снова доступным для создания другого сканирования по сечению.

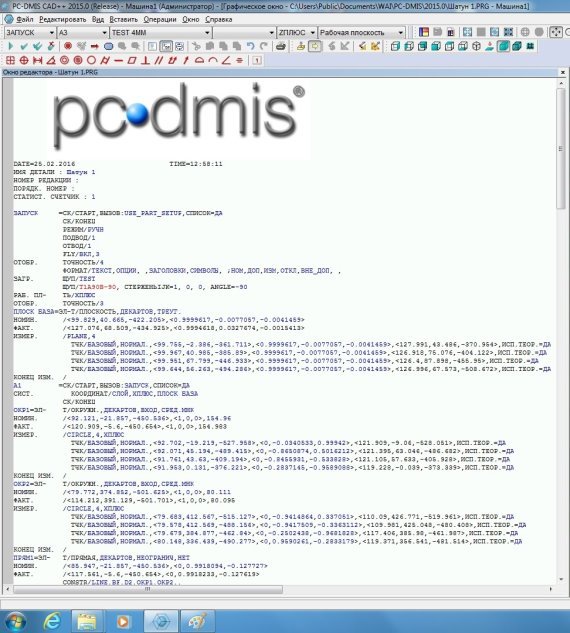

Фрагмент управляющей программы для сканирования представлен на рис. 2.

Рис. 2. Фрагмент управляющей программы

В результате, получается готовая программа обмера детали, по которой производится процесс измерения в соответствии с требуемыми параметрами, заданными чертежом, все элементы, которые строит машина, отображаются в графическом окне, любые корректировки, связанные с измерением можно производить в окне управляющей программы.

За время использования КИМ не только сократилось время на измерение деталей, повысилось качество контроля и т. д., но и уменьшилась потребность на изготовление отдельных позиций по универсальным измерительным приспособлениям. Машина достаточно проста в эксплуатации. На ней работают люди не только с высшим техническим, но и с соответствующей дополнительной подготовкой и средним специальным образованием.

Литература:

1. Черепанов М. А. Повышение квалификации специалистов одна из стратегий организаций / М. А. Черепанов // Актуальные проблемы развития вертикальной интеграции системы образования, науки и бизнеса: экономические, правовые и социальные аспекты: сборник материалов и докладов IV Международной научно-практической конференции. Воронеж, 22–23 октября 2015 г. Воронеж: Воронежский ЦНТИ – филиал ФГБУ «РЭА» Минэнерго России, 2015. С. 242–249.

2. Уральский дизель-моторный завод [Электронный ресурс]: официальный сайт. Режим доступа: http://www.sinara-group.com/about/structure/stm/UDMZ/.