В работе рассмотрено влияние различных параметров гальванического процесса и условий электролиза на физико-механические свойства и качество железоникелевых покрытий.

Для определения соответствия железоникелевого покрытия, используемого для восстановления нормальных размеров вращающихся деталей электрических машин, необходимо определить его твердость при различных концентрациях составляющих компонентов электролита и режима электролиза. Исследования проводились таким образом, чтобы определить зависимость микротвёрдости покрытия при изменении только одного компонента электролита.

Как показали исследования, микротвёрдость железоникелевых покрытий тесно связана с их структурой, которая в свою очередь зависит от режима электролиза, состава ванн и механического воздействия на покрытие [1].

Из практики известно, что кислотность электролита оказывает существенное влияние как на качество покрытий, их физико-механические свойства, так и на производительность процесса [2]. Даже незначительное изменение концентрации соляной кислоты может привести к нарушению процесса электролиза и осаждению некачественных покрытий. Данные исследования приведены в таблице 1.

Таблица 1

Изменение микротвердости покрытия исодержания никеля при изменении концентрации соляной кислоты

|

№опыта |

Концентрация соляной кислоты, г/л |

Содержание никеля,% |

Микротвёрдость, МПа |

|

1 |

0,5 |

5,33 |

5040 |

|

2 |

1,0 |

5,80 |

5170 |

|

3 |

1,5 |

6,21 |

5490 |

|

4 |

2,0 |

5,37 |

5180 |

|

5 |

2,5 |

4,88 |

4740 |

|

6 |

3,0 |

4,17 |

4370 |

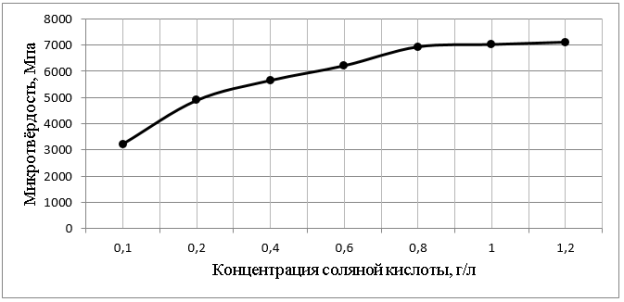

Рис. 1. Влияние концентрации соляной кислоты на микротвёрдость покрытий

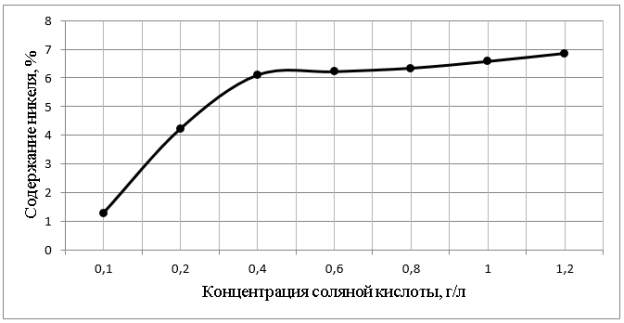

Рис. 2. Влияние концентрации соляной кислоты на содержания никеля в покрытии

Результаты исследований (рис. 1, 2) показали, что изменение концентрации соляной кислоты от 0,5 до 1,5 приводит к увеличению микротвёрдости покрытия до 5490 Мпа, содержанию никеля в покрытии до 6,21 %. Дальнейшее повышение концентрации кислоты до 3,0 г/л приводит к снижению исследуемых параметров. Следовательно, оптимальной концентрацией соляной кислоты для получения наиболее качественных покрытий, отличающихся высокими физико-механическими свойствами, следует считать 1,0–1,5 г/л.

Микротвёрдость железоникелевых покрытий зависит не только от концентрации соляной кислоты, но и от условий протекания процесса электролиза, формирующего структуру катодного осадка. В таблице 2 приводятся опытные данные по влиянию температуры электролита на микротвёрдость железоникелевых покрытий.

Таблица 2

Изменение микротвердости покрытия исодержания никеля взависимости от температуры электролита

|

№ опыта |

Температура электролита, C° |

Содержание никеля, % |

Микротвёрдость, МПа |

|

1 |

20 |

7,85 |

6750 |

|

2 |

30 |

7,63 |

6700 |

|

3 |

40 |

6,87 |

6650 |

|

4 |

50 |

6,56 |

6600 |

|

5 |

60 |

6,28 |

6480 |

|

6 |

70 |

6,11 |

6300 |

|

7 |

80 |

5,87 |

6200 |

|

8 |

90 |

5,65 |

5860 |

Снижение микротвёрдости покрытия, даже при небольшом снижении содержания железа в покрытии, говорит о том, что повышение температуры электролита способствует образованию мягких покрытий, вследствие незначительного наводораживания покрытия.

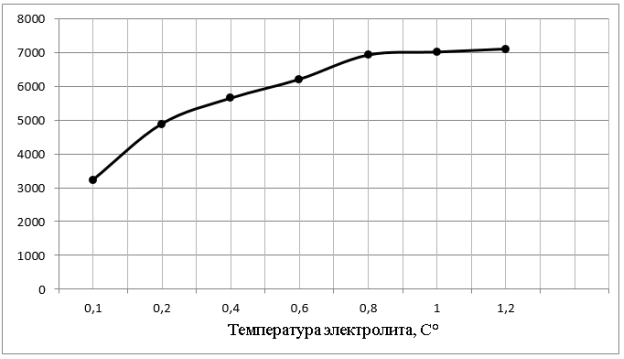

Рис. 3. Влияние времени электролиза на микротвёрдость покрытий

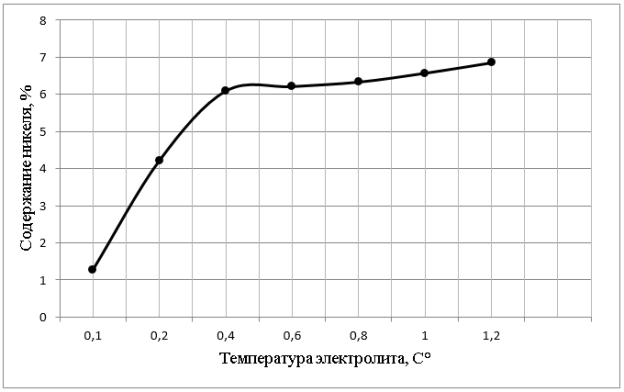

Рис. 4. Влияние времени электролиза на содержания никеля в покрытии

При исследовании влияния температуры электролита установлено, что повышение температуры электролита ухудшает качество покрытий. Покрытия из мелкозернистых и плотных превращаются в более крупнозернистые и шероховатые с большим количеством пор, из-за обильного выделения водорода.

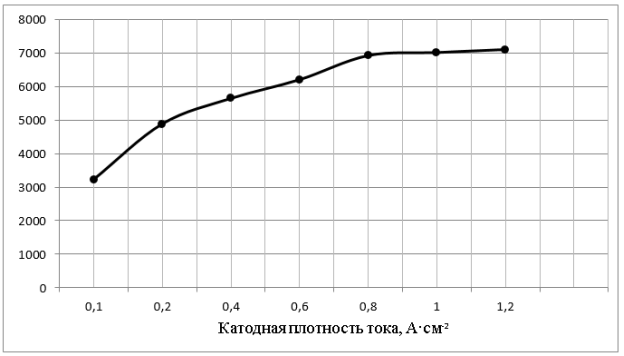

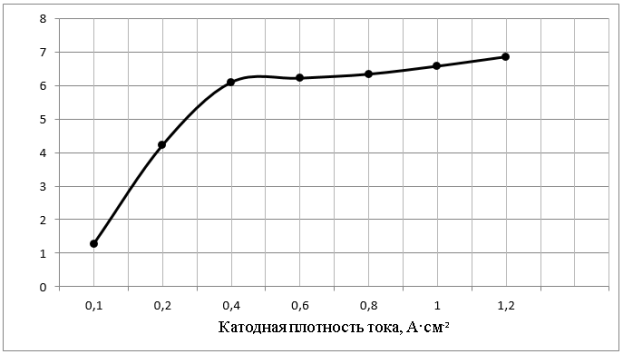

Микротвёрдость осадка зависит от целого ряда факторов, характеризующих условия электролиза, но наиболее значимым является катодная плотность тока [3].

Таблица 3

Изменение микротвердости покрытия исодержания никеля взависимости от катодной плотности тока

|

№ опыта |

Катодная плотность тока, А·см-2 |

Содержание никеля, % |

Микротвёрдость, МПа |

|

1 |

0,1 |

1,28 |

3220 |

|

2 |

0,2 |

4,22 |

4880 |

|

3 |

0,4 |

6,09 |

5640 |

|

4 |

0,6 |

6,21 |

6200 |

|

5 |

0,8 |

6,33 |

6920 |

|

6 |

1,0 |

6,57 |

7010 |

|

7 |

1,2 |

6,85 |

7100 |

Рис. 5. Влияние катодной плотности тока на микротвёрдость покрытий

Рис. 6. Влияние катодной плотности тока на содержания никеля в покрытии

С повышением плотности тока скорость возникновения центров кристаллизации увеличивается, и покрытия становятся все более мелкозернистыми. Микротвёрдость покрытия повышается от возрастания плотности тока и зависит от структуры покрытия, изменяемая ориентацией о размерами зерен никеля и железа в катодном осадке.

Увеличение плотности тока сопровождается обычно повышением содержания электроотрицательного компонента сплава в катодном осадке. Но в то же время изменение условий электролиза и состава электролита могут изменить влияние катодной плотности тока на состав катодного осадка.

На основании проведенных исследований по определению влияния параметров электролиза на микротвёрдость гальванических покрытий выявлено, что свойства железоникелевых покрытий зависит от состава электролита и от условий электролиза. Микротвёрдость железоникелевого покрытия зависит как от процентного содержания никеля в покрытии, так и от условий электролиза, влияющих на структуру нанесенного слоя. С увеличением содержания соляной кислоты в электролите микротвёрдость покрытия возрастает. Увеличение температуры электролита снижает микротвёрдость покрытия. Увеличение катодной плотности тока оказывает резкое повышение микротвёрдости покрытия.

Литература:

- Пияковский Р. С. Гальванические покрытия в ремонтном производстве. — Киев: Техника, 1975. — 176 с.

- Вагромян А. Т., Петров Ю. С. Физико-механические свойства электролитических осадков. — М.: АН СССР, 1960. — 208 с.

- Петров Ю. Н. Гальванические покрытия при восстановлении деталей. — М.: Колос, 1965. — 136 с.