В статье обосновывается актуальность регенерации метанола на установках комплексной подготовки газа месторождений и станциях подземного хранения газа, описано устройство, приведены достоинства и недостатки центробежного ректификационного аппарата для регенерации метанола в сравнении с существующими установками. Статья предназначена для специалистов нефтяной и газовой отраслей промышленности и машиностроительных предприятий, для научных и инженерно-технических работников, занятых изучением, исследованием, расчетом, разработкой, проектированием и эксплуатацией ректификационного оборудования и установок.

Ключевые слова: установка комплексной подготовки газа месторождений,регенерация метанола, центробежный ректификационный аппарат, массообмен, вал ротора.

На нефтегазоконденсатных месторождениях (далее НГКМ) и станциях подземного хранения газа (далее СПХГ) с целью предупреждения образования кристаллогидратов в шлейфах, коллекторах и внутриплощадочных газопроводах в них предусмотрена подача метанола.

Метанол обладает высокой степенью понижения температуры гидратообразования, способностью быстро разлагать уже образовавшиеся гидратные пробки и смешиваться с водой в любых соотношениях, обладает малой вязкостью и низкой температурой замерзания. Наиболее распространен на газовых промыслах способ подачи метанола (СН3ОН) в струю газа. При этом он образует с парообразной и жидкой влагой спиртоводные смеси, температура замерзания которых значительно ниже нуля. Пары воды поглощаются из газа, что значительно снижает точку росы, и, следовательно, создаются условия для разложения гидратов или для предупреждения их образования.

Метанол доставляется на газовые промыслы автомобильными и железнодорожными цистернами, а также трубопроводным транспортом. Уникальные условия России: удаленность основных НГКМ от транспортных артерий и центров промышленной инфраструктуры, суровый климат, требующий большого количества метанола для предотвращения гидратообразования, и высокая стоимость доставки метанола в районы промыслов диктуют необходимость в его регенерации. Потребность в метаноле, только в районе Уренгоя, составляет примерно 100 тысяч тонн в год. Доставка метанола на промыслы Крайнего Севера как минимум удваивает его заводскую стоимость. Согласно оценкам, приведенным в [1], затраты на борьбу с гидратообразованием составляют до 20 % от промысловой себестоимости газа и до 5÷8 % от всех капитальных затрат в газодобывающей промышленности.

Применяемые в России установки регенерации метанола (далее РМ) обладают значительной энерго- и металлоемкостью, что существенно увеличивает первичные капиталовложения, затраты на ремонт, очистку внутренних поверхностей и поэтому работы, направленные на повышение эффективности процесса РМ, снижения энергопотребления оборудования являются актуальной задачей.

Целью настоящей работы является рассмотрение новой технологии регенерации метанола в сравнении с существующими.

В настоящее время на установках комплексной подготовки газа (далее УКПГ) месторождений и СПХГ России в основном применяются установки РМ, основанные на гравитационном принципе разделения водометанольного раствора (далее ВМР). Массообменные процессы и разделение ВМР по фракциям осуществляется в ректификационных колоннах различной конструкции и наполнения [2,3].

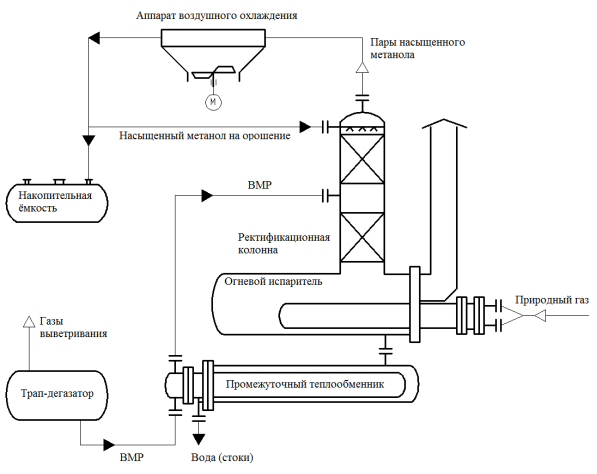

На рис. 1 показана принципиальная схема ректификационной установки РМ колонного типа. В трапе — дегазаторе ВМР дегазируется от растворенного в нем газа и через промежуточный теплообменник поступает в среднюю часть ректификационной колонны, температура верха которой поддерживается подачей орошения, а температура низа — парами воды, поступающими из испарителя. Нагрев воды в испарителе осуществляется за счет тепла продуктов сгорания топливного газа (или теплом пара в случае парового испарителя). Пар в колонне идет снизу-вверх, а жидкость стекает сверху-вниз. На каждой тарелке колонны пар и жидкость вступают в контакт. Поскольку между жидкостью и паром отсутствует равновесие, то на тарелке между ними происходит обмен компонентами (массообмен), в результате которого пар обогащается более летучим (низкокипящим) компонентом — метанолом, а жидкость — менее летучим (высококипящим) компонентом — водой. Далее пары насыщенного метанола сверху колонны поступают в аппарат воздушного охлаждения, где конденсируются, охлаждаются и направляются в накопительную ёмкость и частично на орошение колонны.

Рис. 1. Принципиальная схема ректификационной установки РМ колонного типа

К недостаткам существующих ректификационных колонн РМ можно отнести: большие размеры аппарата обуславливающие высокие металлоемкость и энергоемкость; крупные первичные капиталовложения; частое загрязнение тарелок; существенные затраты на ремонт и чистку внутренних поверхностей.

Однако, за рубежом не так давно стали использовать новый принцип для регенерации метанола, реализованный в центробежных ректификационных установках различной конструкции[4–8]. Сущность этого принципа разделения ВМР заключается в преимущественной замене гравитационного поля Земли центробежной силой.

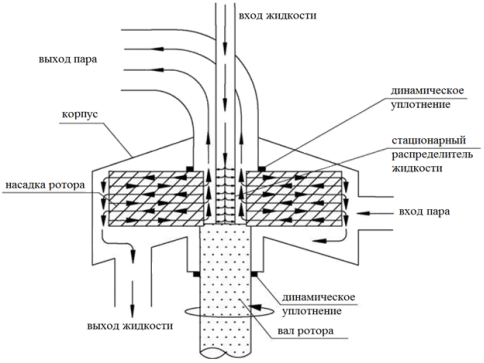

На рис. 2 показана принципиальная схема центробежного ректификационного аппарата для регенерации метанола с вертикальной осью вращения. Согласно схеме, ротор представляет собой вал с кольцевыми цилиндрическими насадочными слоями, размещёнными в корпусе на диске, с приводом от электродвигателя. В роторе под действием значительной центробежной силы создается большая, динамически обновляемая, поверхность газо-жидкостного взаимодействия.

Жидкость подается в установку через стационарный распределитель, расположенный в центре ротора, и в виде струй и капель течет через поры по внутреннему пространству насадки в радиальном направлении наружу под действием центробежной силы, далее вылетает из насадки струями капель, ударяется о стенки корпуса, стекает по ним под действием силы тяжести, и выводится из нижней части корпуса. Пар под давлением тангенциально вводится в корпус противотоком по отношению к жидкости, далее покидает насадку в центральной части ротора через выпускную трубу.

Рис. 2. Принципиальная схема центробежного ректификационного аппарата для регенерации метанола с вертикальной осью вращения

Массоперенос в основном происходит в насадочном слое ротора, и кроме того, значительный массообмен происходит в пространстве между ротором и корпусом. В результате создается противоточное взаимодействие жидкости и газа с многократными циклами испарения-конденсации, обуславливающие следующие достоинства центробежной ректификационной установки [7–9]:

– большая площадь контакта между жидкой и газовой фазой;

– значительно более высокие объемные коэффициенты массообмена позволяют использовать компактные размеры;

– меньшая металлоемкость и, соответственно, в несколько раз ниже стоимость установки в сравнении с существующими;

– КПД восстановления 99,5 %;

– быстрый запуск в течении 2 часов;

– отсутствует необходимость чистки внутренней поверхности, т. к. она самоочищающаяся;

– отсутствуют узлы, требующие обслуживания;

– замена торцевых уплотнений производится без разборки аппарата и без применения специального оборудования.

К недостаткам относятся затраты на электроэнергию для двигателя привода, а также мероприятия, направленные на снижение вибрационных нагрузок установки [10].

Анализ достоинств и недостатков существующей и новой технологии регенерации метанола актуализирует исследования, направленные на изучение и оптимизацию процессов массообмена в центробежных ректификационных установок для регенерации метанола для подтверждения возможности их применения на Российских УКПГ месторождений и СПХГ.

Литература:

- Чайка, С.Е. Попутный нефтяной газ. Реальность и перспективы / С. Е. Чайка, А. М. Шкода // Межотраслевой журнал — «Химическая техника». — 2007.— № 6.

- Плановский, А. Н. Процессы и аппараты химической и нефте-химической технологии / А. Н. Плановский, П. И. Николаев — М.: Изд-во Химия, 1987. — 496 с.

- Подготовка и переработка углеводородных газов и конденсата. Технологии и оборудование: Справочное пособие / Г.К Зиберт [и др.] — М.: ОАО “Недра-Бизнесцентр”, 2001. — 316 с.

- Ramshaw, C.; Mallinson, R. H. Mass Transfer process.US Patent 4283255.1981.

- Z. C. Xu, Y. L. Yu, J. B. Ji, Rotating zigzag high-gravity bed and its application in distillation, Petrochem. Technol. 34 (2005) 778–781 (in Chinese).

- Yong Luo, Guangwen Chu, Le Sang, Haikui Zou, Yang Xiang, Jianfeng Chen A two-stage blade-packing rotating packed bed for intensification of continuous distillation // Chinese Journal of Chemical Engineering. 2016. Vol. 24 (1). pp. 109–115.

- Nascimento J. V. S., Ravagnani T. M. K., Pereira J. A. F. R. Experimental study of a rotating packed bed distillation column // Brazilian Journal of Chemical Engineering. 2009. Vol. 26, No 01, pp. 219–226.

- Ankur Pramanik, Prof. Siddhartha Datta, Prof. Avijit Bhowal Distillation studies in a rotating packed bed contactor (HiGee). 2010. p. 64.

- Официальный сайт завода ООО «Цекон» г. Пермь: http://www.cekon.ru/ http://npz.tdpartners.ru/

- Самарин, А. Н. Вибрации трубопроводов энергетических установок и методы их устранения / А. Н. Самарин — М.: Изд-во Энергия, 1979. — 288 с.