Назначением питателя является рыхление хлопка-сырца перед джинированием и равномерная его подача в рабочую камеру в количестве, обеспечивающим выполнение заданной производительности при установленном качестве волокна. В питателе попутно с рыхлением хлопок-сырец очищается от сора.

К питателям пильных джинов предъявляются следующие технологические требования: хлопок-сырец перед поступлением в рабочую камеру джина должен быть разрыхлен в питателе до своих первичных структурных составных частей — долек и летучек; поток хлопка-сырца, подаваемый в рабочую камеру джина, должен обладать высокой степенью равномерности как по времени, так и по ширине питателя, в питателе не должно быть образования пороков волокна, дробленности семян и ухода летучек в сор.

По назначению в технологическом процессе питатели делятся на питатели-рыхлители и питатели очистители хлопка-сырца от мелкого и крупного сора, по количеству рабочих барабанов на однобарабанные и многобарабанные.

Однобарабанные питатели предназначены главным образом для рыхления и равномерной подачи хлопка в рабочую камеру джина. Конструкции однобарабанных питателей несложны по устройству, удобны в обслуживании и ремонте, но имеют очистительный эффект по мелкому сору всего 5–6 %.

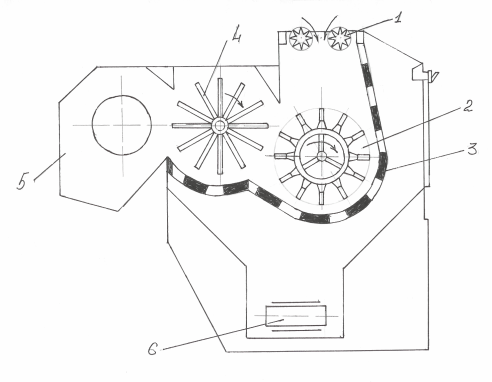

Питатель марки ПД работает в следующей последовательности. Хлопок-сырец распределительным шнеком направляется в шахту, а из нее поступает в питатель джина. Питающие валики, получая вращение навстречу друг-другу от питающего механизма, захватывают хлопок из шахты и равномерным слоем подают его к приемному колковому барабану, который, разрыхлив хлопок, протаскивает хлопок-сырец по сетчатой поверхности и очищает его от мелких сорных примесей. Сорные примеси, выделенные через отверстия сетчатой поверхности, собираются на дне корпуса питателя и выводятся сорным транспортером из машины. Предлагаемая нами конструкция питателя изображена на рис. 1 и работает в следующем порядке. Хлопок-сырец распределительным шнеком направляется в шахту, а из нее поступает в питатель джина. Питающие валики 1, получая вращение навстречу друг-другу от питающего механизма, захватывают хлопок из шахты равномерным слоем подают его к приемному колковому барабану 2, который, разрыхлив хлопок, протаскивает его по сетчатой поверхности 3, очищает хлопок-сырец от мелких сорных примесей и подает его выпускному барабану 4. Последний выпускной барабан 4 выполняет функцию шпагатоуловителя. Конструктивно он представляет собой вал диаметром 50–70 мм с радиально расположенными колками. Последние, внедряясь в массу хлопка, своими длинными колками зацепляют концы шпагата, которые наматываются на вал малого диаметра и периодически очищаются. Сорные примеси, выделенные через отверстия сетчатой поверхности, собираются на дне корпуса питателя и выводятся сорным транспортером 6 из машины. По лотку 5 хлопок-сырец направляется в рабочую камеру джина.

Рис. 1. Схема предлагаемого питателя: 1-питающие валики; 2-колковый барабан; 3-сетка; 4-выпускной барабан (шпагатоуловитель; 5-лоток для подачи хлопка-сырца в рабочую камеру джина; 6-транспортер для удаления сорных примесей

Производительность питающих валиков определяют из формулы:

![]() , кг/час

, кг/час

где:

Sз — зазор между питающими валиками, мм;

L — длина питающих валиков, мм;

![]() — объемная плотность хлопка-сырца в зазоре;

— объемная плотность хлопка-сырца в зазоре;

![]() — окружная скорость питающих валиков, м/сек;

— окружная скорость питающих валиков, м/сек;

kэ — коэффициент эффективности захвата хлопка-сырца питающими валиками.

Вследствие значительного расстояния между опорами питающих валиков и необходимости поддержания постоянства зазора между ними к прочности и жесткости валиков предъявляют повышенные требования.

При проектировании колково-планчатых барабанов важным является обеспечить их уравновешенность, а также необходимую прочность и жесткость таких его деталей, как вал и колковая планка.

Расположение деталей барабана при его проектировании должно быть таким, чтобы он был статически и динамически уравновешен. Вследствие неточности изготовления и сборки, а также неоднородности материала, в большинстве случаев барабаны неуравновешенны, что при их значительном весе и больших угловых скоростях может вызвать не только дополнительные вредные нагрузки на подшипниках, но и вибрации всего питателя, а это приведет к прежде временному износу и поломкам.

Для полного уравновешивания барабана необходимо соблюдение условий статического уравновешивания, когда центр тяжести барабана находится на оси его вращения, и условий динамического уравновешивания — когда ось вращения барабана является также главной центральной осью его инерции.

Подготавливаемый к работе в процессе ремонта питатель джина должен иметь правильно установленные и исправно действующие питающие валики, колково-планчатый барабан, ровную и гладкую сетчатую поверхность.

При обнаружении значительных неисправностей деталей и узлов питатель для проведения ремонта разбирают полностью (шестеренчатое зацепление питающих валиков, подшипниковые узлы, чугунные боковины питателя, колково-планчатый барабан и т. д.). Ремонтируют также сетку питателя, его лоток и регулятор.

Вращающиеся при работе питателя навстречу друг-другу шестерни питающих валиков изнашиваются односторонне, поэтому при ремонте допускается перестановка их местами для последующей работы, что удлиняет срок их службы. Обычному ремонту и сборке подлежат шкивы, подшипниковые узлы питателя. Шкивы должны быть хорошо отцентрированы, в собранных подшипниковых узлах не должна просачиваться через уплотнительные кольца смазка.

Дефекты питающих валиков устраняют при слесарной обработка, в некоторых случаях используют сварку. Тщательно должно быть отремонтированы колково-планчатый барабан питателя и сороотделительный эффект питателя. Установленные на барабане колки должны быть прямыми, иметь гладкую поверхность, одинаковую длина и надежное крепление. Погнутые колки выпрямляют или заменяют новыми, устанавливают недостающие. В сетках питателей устраняют вмятины, ремонтируют поврежденные места. При больших износах сетки, когда ремонт невозможны, ее заменяют новой.

Литература:

- Мирошниченко Г. И. «Основы проектирования машин первичной обработки хлопка». М., «Машиностроение», 1972.

- Джаббаров Г. Д. «Первичная обработка хлопка». М., «Легкая индустрия», 1978.