Создание вихревого течения в каналах теплообменного аппарата позволяет значительно интенсифицировать процесс теплообмена и, тем самым, повысить энергетическую эффективность оборудования, а также уменьшить его размеры и массу. Одним из наиболее перспективных способов интенсификации является использование локальных турбулизаторов. Основными достоинствами интенсификаторов данного типа является:

– относительная простота изготовления и монтажа;

– локальный турбулизатор малозатратна;

– позволяет не изменить существующую технологию сборка трубчатых теплообменных аппаратов;

– срок окупаемость локального турбулизатора составляет 0,8 года.

Необходимо отметить, что использование локальных турбулизаторов в каналах теплообменного оборудования ТЭС приводит к изменению режима движения нагреваемого теплоносителя. Изменение режима возникает вследствие значительного расширения диапазона значений чисел Рейнольдса, соответствующих ламинарному с макро вихрями режиму движения.

Новизна данной работы заключается в экспериментальном исследовании процесса гидродинамики в потоке жидкости в каналах с локальными турбулизаторами в диапазоне параметров, соответствующих режимам эксплуатации теплообменного оборудования ТЭС.

Экспериментальная установка иметодика проведения исследований.

Экспериментальные исследования интенсификации теплообмена проводилась на экспериментальном установке ИТ-84. Экспериментальная установка предназначена для исследования и изучения процессов интенсификации гидродинамики и теплообмена в трубчатых теплообменных аппаратах. Принцип работе предлагаемой установки приведен в работе [1].

Схема измерений.

В процессы экспериментов измеряются расход воды на входе трубка, температура воды на входе трубка, давление воды на входе и на выходе. Коэффициент гидравлического сопротивления в трубе вычисляется по определенному в ходе эксперимента коэффициенту гидравлического сопротивления, известному коэффициенту гидравлического сопротивления в кольцевом канале и известному относительная шероховатость трубке.

Для определения расхода вода на входе экспериментального участка используются ротаметры РС-5, для измерения разности давления используются дифференциальный манометр, а в качестве вторичного прибора — U-образный манометр.

Экспериментальные исследования проводилась в следующем диапазоне основных параметров:

– состав теплоносителя — чистая очищенная вода;

– расход воды, G=15210 кг/час;

– температура входа теплоносителя ![]() ;

;

– давление воды — 10 атм.;

– внутренний диаметр теплообменных трубок, dв=0,016 мм;

– толщина стенок трубок, =0,001 мм;

– материал трубок — сталь;

– относительная шероховатость трубок, =0,1 мм.

Методика обработки экспериментальных данных.

При изотермическом движении коэффициент гидравлического трения зависит от числа Re и от некоторой безразмерной величине, характеризующей пограничную геометрию потока. Под пограничной геометрией следует понимать не только форму поперечного сечения и его характерный линейный размер, но и геометрические характеристики поверхности канала — высота выступов шероховатости, их форма, взаимное расположение на поверхности, характерные течение потока, формы турбулизаторов различных конфигурацией установленных по ходу потока и т. д.

Для вычисления коэффициента гидравлического трения кргулых труб в гидромеханике имеется набор теоретически обоснованных (полуэмпирических) и опытных расчетных формул:

а) для ламинарного режима течения (Re<2300) или в первой автомодельной области:

![]() (1)

(1)

т. е. величина не зависит от характеристики поверхности стенок. Это объясняется тем, что теплоноситель прилипает к стенкам, в результате чего происходит трение слоев теплоносителя, а не теплоносителя в стенку;

б) для переходной области от ламинарного к турбулентному течению

![]() (2)

(2)

Как видно из (2), коэффициент гидравлического трения в переходной области в отличие от ламинарной и турбулентной возрастает с увеличением числа Рейнольдса.

в) для турбулентного режима течения коэффициент гидравлического трения может вычисляться по формуле Прандтля

![]() (3)

(3)

которая хорошо согласуется с экспериментальном в интервале чисел Re от 104 до 5106. Однако формула (3) неудобно в расчетах, так как величина не выражается в явном виде, более удобна формула

![]() (4)

(4)

дающая практически одинаковые результаты с формулой (3) в указанном диапазоне чисел Re.

При числах Re<104 широко используется также формула Блазиуса

![]() (5)

(5)

соответствующая течению в гидравлических гладких трубах, при котором ядро потока не касается выступов шероховатостей.

Важно этапом экспериментальных исследований было проведение цикла экспериментов по определению величины гидравлических потерь внутри трубках при применении локальных турбулизаторов. Было проведено серийной эксперимент для исследования гидродинамике внутри трубках при различных конструкциях, конфигурациях, геометрических размерах и различных шагах локальных турбулизаторов.

Результаты экспериментальных исследований.

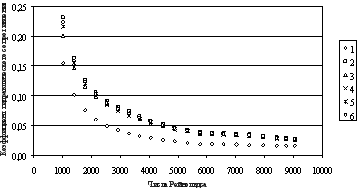

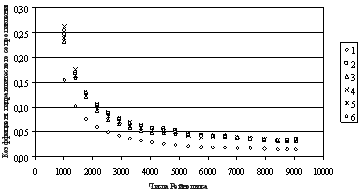

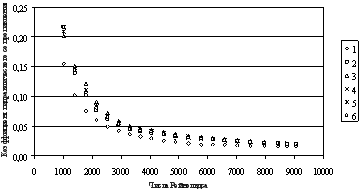

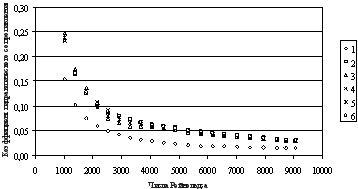

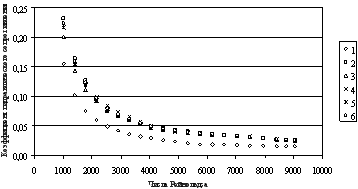

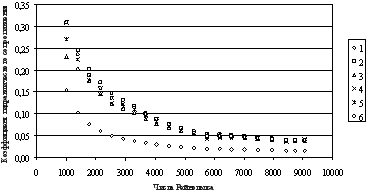

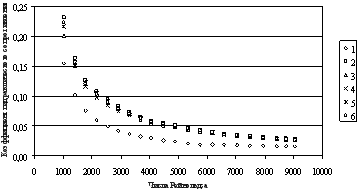

По результатам проведенных экспериментов сформированы таблицы экспериментальных данных и построены графики гидравлического сопротивления и числа Рейнольдса по длине трубки с локальными турбулизаторами. При проведенные эксперимента в первом серии геометрические параметры и конфигурации турбулизатора принимается постоянной и изменяется только шаг и конструкции локального турбулизатора. Характерный вид полученных зависимостей представлен на рис. 1–7.

Результаты исследований гидродинамики потока воды в трубке с использованием разработанных локальных турбулизаторов показали, что главным фактором, влияющим на процесс, являются геометрическая форма, конфигурация пустотела, шаг пустотела, а также диаметр проволоки. Экспериментальные результаты получены на основе экспериментальных исследований, справедливы в пределах 1000Re10000.

Рис. 1. Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов (турбулизатор прямоугольный): 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 50 мм; 3-шаг 60 мм; 4-шаг 75 мм; 5-шаг 90 мм; 6-шаг 100 мм

Рис. 2. Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов (турбулизатор квадратный): 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 50 мм; 3-шаг 60 мм; 4-шаг 75 мм; 5-шаг 90 мм; 6-шаг 100 мм

Рис. 3. Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов (турбулизатор конусообразный): 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 50 мм; 3-шаг 60 мм; 4-шаг 75 мм; 5-шаг 90 мм; 6-шаг 100 мм

Рис. 4. Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов (турбулизатор ромбообразный): 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 50 мм; 3-шаг 60 мм; 4-шаг 75 мм; 5-шаг 90 мм; 6-шаг 100 мм

Рис. 5. Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов (турбулизатор дисковый): 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 50 мм; 3-шаг 60 мм; 4-шаг 75 мм; 5-шаг 90 мм; 6-шаг 100 мм

Рис. 6. Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов (турбулизатор шарообразный): 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 50 мм; 3-шаг 60 мм; 4-шаг 75 мм; 5-шаг 90 мм; 6-шаг 100 мм

Рис. 7. Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов (турбулизатор овальный): 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 50 мм; 3-шаг 60 мм; 4-шаг 75 мм; 5-шаг 90 мм; 6-шаг 100 мм

Таким образом, используя разработанную конструкцию локальных турбулизаторов в определенных условиях, можно достичь повышения турбулизации потока жидкости в трубках теплообменников с относительно небольшим увеличением гидравлического сопротивления канала примерно 2540 %.

На наш взгляд появляется перспектива использования данной конструкции локальных турбулизаторов с целью интенсификации процесса теплообмена и снижения темпа образования отложений, т. к. колебательное движение локальных турбулизаторов создает в объеме трубки вихревые течения.

Литература:

- Ибрагимов У. Х., Бабаходжаев Р. П., Узаков Г. Н., Шомуратова С. М. «Экспериментальная установка для исследования процессов гидродинамики и теплообмена в трубках теплообменника». М.: Журнал Молодой учёный, № 3(50), 2013 г. стр. 58–60.

- Дахин С. В. Расчет рекуперативных теплообменных аппаратов непрерывного действия. Воронеж: ГОУ ВПО «Воронежский государственный технический университет», 2008. 110 с.