В статье рассматриваются перспективные технологии производства активированного угля на тепловых электрических станциях.Предлагаемая технология активирования реализуется при предварительном отделении мелких частиц исходного угля с выводом их на основное пылесжигание в тепловырабатывающих установках и выделении узких фракций с подачей их в тепловырабатывающую установку на газофакельную термообработку для выделения влаги и летучих веществ, вывода активированного коксового остатка потребителю.

Ключевые слова: технология активирования угля, тепловые станции, себестоимость сорбента, сжигания угля, топка, многофункциональные горелки.

Известно, что углеродные материалы широко используются в областях химической промышленности в качестве адсорбентов, области применения их — это разделение и очистка газов, адсорбция из растворов (в пищевой и химической промышленности, очистка сточных вод, технологических растворов, масел, топлив и т. д.), применение в медицине, вакуумной технике, хроматографии, катализе [1]. В системах химводоподготовки и стоков воды промпредприятий, в том числе тепловых электрических станций (ТЭС) и котельных, в качестве сорбента используют также активированный уголь.

Особенности структуры углеродных материалов (пористая структура и химическое состояние поверхности), высокая механическая прочность, химическая, термическая и радиационная устойчивость являются несомненными преимуществами при решении важных технологических задач.

Одним из способов создания пористой структуры является увеличение поверхности угля. Это достигается как путем создания новых пор, так и путем освобождения имеющихся от содержащихся в них смолистых веществ.

Из-за больших расходов топлива, электроэнергии и потерь теплоты при производстве активированного угля, последний приобретает высокую стоимость.

Общие геологические запасы угля в Республике Узбекистан составляют более 4,8 млрд т, из которых разведанные — 1832,8 млн т. Запасы бурого угля, расположенные, в основном, в Ташкентской, Ферганской, Навоийской областях и в Каракалпакии, составляют 1786,5 млн т. Запасы каменного угля, находящиеся в южных регионах республики — в Сурхандарьинской и Кашкадарьинской областях, — 46,3 млн т. Прогнозные ресурсы угля — 323,4 млн т. В 2013 г. объем добычи угля в Узбекистане увеличился до 4,09 млн т (темп роста к уровню 2000 г. — 159,2 %, а к уровню 2012 г. — 101,3 %). В настоящее время добыча угля в республике ведется на трех месторождениях: Ангренском буроугольном месторождении, Байсунском и Шаргуньском каменноугольных месторождениях.

Узбекистан к 2016 г. планирует увеличить объем добываемого угля вдвое по сравнению с уровнем 2014 г. Обеспечению поставленной цели послужит реализация до 2018 г. в республике инвестпроектов, среди которых: модернизация ОАО «Шаргунькумир», обновление оборудования ОАО «Узбеккумир», строительство разреза «Апартак». Из общего объема добываемого угля в Узбекистане добыча каменного угля в ходе модернизации месторождений и расширения сырьевой базы может увеличиться до 900 тыс. т в 2020 г. против 20 тыс. т по итогам 2013 г. [2].

Себестоимость сорбента можно снизить, если организовать его производство с отбором части теплоты от тепла вырабатывающих установок непосредственно на самом промпредприятии (Ангренская и Ново-Ангренская ТЭС), работающих на углях Ангренского (бурый уголь), Шаргуньского и Байсунского (каменный уголь) месторождений, физико-химические характеристики которых приведены в табл. 1. [3].

Таблица 1

Физико-химические характеристики углей Шаргуньского иБайсунского месторождений

|

Шифр |

Sуд, м2/г |

Пикнометрическая плотность, г/см3 |

Насыпная плотность, г/см3 |

Зольность, масс% |

N, масс % |

C, масс % |

H, масс % |

О, масс % |

ТоС |

|

Д |

6,5±0,6 |

1,23± 0,13 |

0,65±0,06 |

3,5±0,3 |

2,6 |

72,0 |

6,4 |

19,0 |

260 |

|

Г |

5,7±0,3 |

1,23± 0,15 |

0,52±0,05 |

2,4±0,2 |

2,8 |

73,85 |

6,3 |

17,5 |

290 |

|

К |

6,9±0,3 |

1,27± 0,15 |

0,67±0,06 |

13,1±0,9 |

2,3 |

81,0 |

5,1 |

11,6 |

340 |

|

ОС |

5,4±0,3 |

1,28± 0,15 |

0,59±0,05 |

8,0±0,8 |

2,0 |

81,4 |

5,2 |

11,4 |

320 |

|

СС |

6,1±0,3 |

1,29± 0,15 |

0,58±0,05 |

11,6±0,9 |

1,9 |

81,9 |

4,6 |

11,6 |

330 |

Примечание: проведено физико-химическое изучение каменных углей следующих технологических марок:

Д (длиннопламенный),

Г (газовый), К (коксовый),

ОС (отощенно-спекающийся),

СС (слабоспекающийся).

При этом сохранить технологический цикл основного производства тепловой энергии и ограничить расход теплоты на активирование потребностью в сорбционном материале только нуждами упомянутых систем.

Предлагаемая технология активирования реализуется при предварительном отделении мелких частиц исходного угля (до 1 мм) с выводом их на основное пылесжигание в тепловырабатывающих установках и выделении узких фракций 1–2 мм; 3–5 мм; 6–8 мм и т. п. с подачей их в тепловырабатывающую установку на газофакельную термообработку для выделения влаги и летучих веществ, вывода активированного коксового остатка потребителю.

Опыт сжигания угля подтверждает, что при вводе в камеру частиц, имеющих значительные колебания размерных характеристик, качественный угольный сорбент из всей массы исходного материала получить нельзя: мелкие частицы прогорают полностью, а крупные выходят из процесса со следами недожога. Уменьшения обгорания угольного скелета частиц с уменьшением расхода исходного материала можно достичь лишь при фракционировании последнего с минимизацией размерного диапазона.

Выработка активированного угля может быть организована на ТЭС в вертикальной призматической топке парового котла с «многофункциональными» горелками, позволяющими работать как на газе, так и на угольной пыли [4].

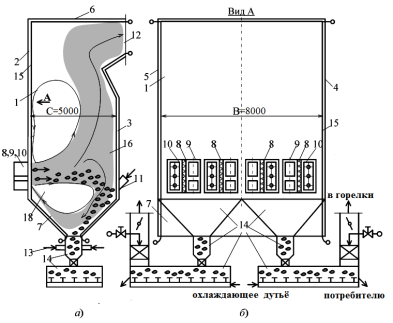

Топка, представленная на рисунке 1, имеет традиционную конструкцию: содержит камеру 1 с экранированной фронтовой 2, задней 3 и боковыми 4, 5 стенами, потолочным перекрытием 6 и подом 7. Последний выполнен в виде «холодной воронки» — нисходящего диффузора с двухсторонними скатами, примыкающими к фронтовой и задней стенам. На фронтовой стене размещены, в частности, в один горизонтальный ряд многофункциональные горелки 8 с газовоздушными и пылеуглевыводящими каналами 9, 10. На задней стене напротив горелок установлены воздушные сопла 11, а также окно вывода газо- и пылеобразных продуктов сгорания 12.

При сжигании угольной пыли в топке образуется шлак, удаляемый через «холодную воронку» в шнековую систему шлакоудаления, постоянно наполненную проточной охлаждающей водой. Многофункциональные горелки реализуют рассредоточенный ввод в топку газовоздушных и пылеугольных потоков. Газовоздушные и пылеуглевыводящие каналы имеют вертикально-щелевую форму выходного сечения, вследствие чего в топку истекают системы спутных «плоских» газовоздушных, пылеуглевоздушных, либо чередующихся газопылеуглевоздушных струй. На горизонтальном участке топки в зоне активного горения развиваются соответствующие спутные факельные системы, позволяющие эффективно комбинировать и сжигать топливо различного вида и качества, в том числе и твердое с подсветкой газом в отсутствие шлакования, что очень важно при организации процесса активирования.

Рис. 1. Схема топки парового котла с многофункциональными горелками и системой активирования угля: а — продольный разрез, б — вид А на фронтовую стену с горелками, 1 — рабочая камера, 2, 3, 4, 5 — фронтовая, задняя и боковые стены, 6 — потолочное перекрытие, 7 — под с «холодной воронкой», 8 — многофункциональные горелки, 9 — каналы для ввода исходного материала на активирование, 10 — каналы для ввода газа и воздуха, 11 — дополнительные воздушные сопла, 12 — выходное окно камеры, 13 — паровые сопла, 14 –система сбора и охлаждения горячего активированного материала, 15 — экранные трубы; 16 — область восходящих потоков газов.

Технология активирования предусматривает фракционирование и подачу угольных частиц размером 2–3 мм, 3–4 мм и т. п. в зону нагрева, вывод и охлаждение коксового остатка, продувку воздухом, продуктами сгорания и паром. Для организации этих элементов технологии необходима частичная модернизация существующего вспомогательного оборудования котлов. Отбор угольных частиц требуемых размеров организуют из системы возврата мельничных устройств ТЭС и котельных, работающих в режимах вывода загрубленной пыли. Отобранные фракции направляют в промбункер исходных частиц, откуда через питатели потоками воздуха в смеси с продуктами сгорания котла (газами рециркуляции), либо только последними, подают в пылеуглевыпускающие каналы топочной камеры. Фракционирование может быть реализовано также в системах приема и конвейерной подачи топлива в котлы; кроме того, уголь необходимых фракций может доставляться на ТЭС поставщиком. В топке предусмотрено дополнительное воздушное дутье в направлении нисходящего циркуляционного потока вдоль ската холодной воронки (в частности, путем наклона воздушных сопл, размещенных на задней стене напротив пылеуглевыводящих каналов многофункциональных горелок), а также парообработка коксовых частиц и их охлаждение, сбор и отправку потребителю (рис. 1).

Система сбора и охлаждения активированных частиц (поз. 14 на рис. 1) встраивается в подтопочное пространство котла, изначально рассчитанного на сжигание пыли, на место исходной системы шнекового шлакоудаления; последняя при необходимости восстанавливается. Возможен вариант использования существующей системы шлакоудаления при кожуховодном или воздушном ее охлаждении.

Нагрев частиц в топке осуществляется при определенных тепловой нагрузке и температурном фоне в зоне активного горения, поддерживается системой спутных газовых факелов многофункциональных горелок с регулируемыми температурными характеристиками. Скорость воздушных потоков на выходе из газовоздушных каналов (20–30 м/с), скорость истечения газовых струй из сопловых насадок (90–150 м/с) — соответствуют регулируемым диапазонам этих параметров в период работы котла в обычных режимах выработки пара. Потоки активируемых частиц вводят в межфакельные «коридоры»; их средняя скорость для выдерживания времени активирования не должна превышать 4–5 м/с.

Таким образом, при ведении процесса активирования непрерывно вырабатывается теплота — основной продукт котельной установки. В выработке теплоты участвуют летучие горючие вещества активируемого угля. Использование летучих веществ активируемого материала в выработке теплоты обуславливает пропорциональную экономию газа. Окончательный выбор параметров активирования определяется в процессе наладки. Эти параметры во многом зависят от теплофизических свойств вводимых угольных частиц.

Литература:

- Бекаев Л. С., Марченко О. В. и др. — Мировая энергетика и переход к устойчивому развитию. — Новосибирск: Наука, 2000, 300 с.

- Плакиткина Л. С. Развитие угольной промышленностив республиках Средней Азии в постсоветский периоди тенденции их перспективного развития.– М.: Уголь, 2015. с.69–72.

- Раимжанов Б. Р., Якубов С. И. К вопросу повышения эффективности технологии ПГУ на Ангренской станции «Еростигаз». В кн. «Современная техника и технология горно-металлургической отрасли и пути их развития», материалы конференции. Навои, 2006. с.16–19.

- Бухаркина Т. В., Вержичинская С. В., Дигуров Н. Г., Туманян Б. П. Химия природных энергоносителей и углеродных материалов. М.: Техника, 2009.