В статье для снижения энергоемкости дробления, направляемый в зев дробилки материала, предлагается предварительно обработать так, чтобы перевести его в напряженное состояние или снизить его прочность.

Предварительную термическую обработку материала, подвергаемый к дроблению, можно обработать по двум режимам. Равномерно, когда весь кусок материала обрабатывается до одинаковой температуры и неравномерно, когда обрабатывается только часть (поверхность) куска (резкое охлаждение поверхности хладоагентом).

Для снижения энергоемкости дробления, направляемый в зев дробилки материала, можно предварительно обработать так, чтобы перевести его в напряженное состояние или снизить его прочность. Дробление подготовленного материала требует меньше механической энергии, поэтому энергоемкость измельчения уменьшается, уменьшается износ дробящих плит и снижаются нагрузки на узлы и элементы машины.

Наиболее просто осуществить предварительную термическую обработку. Материал, подвергаемый к дроблению можно обработать по двум режимам. Равномерно, когда весь кусок слитка обрабатывается до одинаковой температуры, и неравномерно, когда обрабатывается часть (поверхность) куска (резкое охлаждение поверхности слитка хладоагентом).

При неравномерной термической обработке, часть куска слитка расширяется и растягивает не нагретую часть, т.е. поверхность слитка (тепло выводится из слитка с высокой температурой нагрева >500˚ C), где возникают и прорастают трещины и прочность слитка уменьшается, что и дает возможность снизить энергоемкость дробления, снизить нагрузки на детали машины.

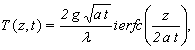

Нагретая часть слитка производит работу при тепловом расширении

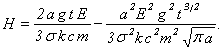

|

|

(1) |

где а – линейный коэффициент теплового расширения;

Т – температура нагретой части;

V0 – объем материала, где концентрируется тепло.

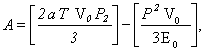

|

|

(2) |

g – удельная плотность излучения,

t – время нагревания охлажденной части,

с – удельная теплоемкость материала,

m – плотность материала,

V0 – объем нагретой части куска слитка.

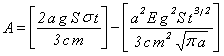

Примем, что

|

|

(3) |

гдеD – размер куска слитка.

С учетом ![]() (3)

(3)

|

|

(4) |

где ![]() – удельная теплопроводность слитка металла.

– удельная теплопроводность слитка металла.

Если нагретый слиток не охлаждать, то он работу не производит, поэтому необходимо охлаждать только части куска слитка, т.е. его поверхность, равная Dв. Из уравнения ![]()

![]() определим время нагревания охлажденной части:

определим время нагревания охлажденной части:

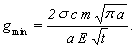

|

|

(5) |

Применив значения V0 (3) и (4), получим, что нагретая часть куска слитка производит работу:

|

|

(6) |

Для дробления куска слитка требуется энергии

|

|

(7) |

где ![]() – предел прочности материала на растяжение,

– предел прочности материала на растяжение,

L – параметр дробления,

![]() – к.п.д. механического разрушения,

– к.п.д. механического разрушения,

S– вновь образованная поверхность.

Если S = D2n, где n – число вновь образованных поверхностей, поэтому

|

|

(8) |

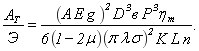

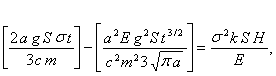

Доля энергии, полученной от нагретой части куска АТ / Э, применяя А (6) и Э (8), получим

|

|

(9) |

Из (9) следует, что обрабатывать целесообразно крупные куски (целый слиток) высокой прочности (н/у и с/у FeCr) и применять излучение высокой плотности, каковым является выделяемое тепло самим нагретым слитком. При равномерной термической обработке куска материала обработка производится по всему объему до одинаковой температуры. Уменьшение прочности материала возможно по следующим причинам:

– из-за различия коэффициентов теплового расширения элементов;

– из-за различия объемов зерен элементов.

Работа, получаемая от расширяющихся зерен элементов

|

|

(10) |

где, а1 – коэффициент теплового расширения первого элемента, а2 – коэффициент теплового расширения соседнего с первым, второго элемента;

![]() и

и ![]() – объемы этих элементов,

– объемы этих элементов,

Е – среднее значение модуля Юнга материала.

Эта работа расходуется на разрыв связей соседних элементов по границе их соприкосновения:

|

|

(11) |

где D – размер меньшего элемента.

Используя (1) и (2) получим уравнение закона сохранения энергии:

|

|

(12) |

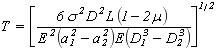

из которого определим температуру материала, при которой элементы разделяются по границе:

|

|

(13) |

Из выражения (13) следует, что температура материала, при которой уменьшается ее прочность, будет меньше для более прочных материалов, при большой разности коэффициентов теплового расширения и объемов этих элементов. Для материалов с крупнозернистой структурой такой способ обработки может дать лучшие результаты, так как потребная температура уменьшается как 1 /![]() . Температура обработки материала определяет энергоемкость обработки материала:

. Температура обработки материала определяет энергоемкость обработки материала:

|

q = сρT |

(14) |

Энергоемкость такой обработки получается более высокой, поскольку ослабление прочности происходит при температуре достаточно высокой от 400˚ и выше.

При использовании обоих способов тепло рекуперируется разлитым материалом (металлом). Только это тепло необходимо использовать эффективно. При резком охлаждении разлитого слитка прочность высокоуглеродистого феррохрома повышается, что способствует при незначительном повышении энергоемкости дробления, снижению мелочи.

Охлажденные элементы слитка могут разрывать связи на границах нагретых и охлажденных элементов, что приводит к уменьшению прочности кусков слитка, уменьшается энергоемкость дробления и расход дробящих плит. Работа нагретых зерен элементов

|

|

(15) |

где D – размер нагретых зерен элементов.

Энергия, которая затрачивается на разрыв связей между зернами, можно определить по формуле (15). Уравнение закона сохранения энергии для этого способа термообработки

|

|

(16) |

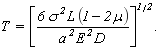

Из уравнения (16) определяется температура Т, после которой можно приступать к охлаждению слитка металла, т.е.

|

|

(17) |

Температура нагрева слитка меньше для более прочных материалов, пропорционально отношению![]() и пропорционально

и пропорционально ![]() , т.е. способ термообработки целесообразно применять для более прочных крупнозернистых материалов.

, т.е. способ термообработки целесообразно применять для более прочных крупнозернистых материалов.

Для интенсификации и совершенствования процесса дробления высокопрочных слитков металла (феррохрома) предложена технологическая линия для производства ферросплавов, на которую получен инновационный патент Республики Казахстан.

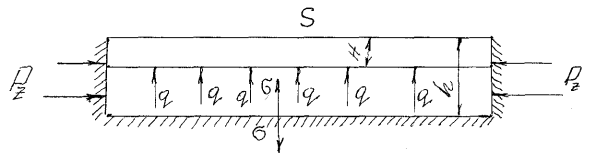

Рассмотрим кинетику поверхностной термической обработки слитка металла. Поверхностная термическая обработка осуществляется на одну свободную поверхность (охлажденная часть), через которую в массив слитка металла вводится тепло (рис. 1.). При этом обрабатываемая поверхность S не доходит до границ массива слитка.

Рис. 1. Схема поверхностной термической обработки массива слитка.

Тепловой поток от нагретой части слитка с плотностью мощности q (Вm/м2) распределен равномерно по поверхности S. За время t в слитке прогревается слой толщиной ![]() распределение температуры в этом слое экспоненциальное. Максимальная температура поверхности Т(0, t). Распределение температуры описывается формулой

распределение температуры в этом слое экспоненциальное. Максимальная температура поверхности Т(0, t). Распределение температуры описывается формулой

|

|

(18) |

Средняя температура в этом слое равна T .Нагретый слой свободно расширяется перпендикулярно поверхности S, так как нагрузка в этом направлении Р отсутствует, поэтому работу в этом направлении нагретый слой Аzне производит. Некоторому слою препятствует расширяться параллельно поверхности Sохлажденный (не нагретый) массив слитка. В результате нагревания в этом слое возникает напряжение сжатия (или нагрузка Р от массива слитка), равная

|

|

(19) |

Так как расширению параллельно поверхности S для нагретого слоя возможности нет (слиток находится внутри изложницы), то он деформируется перпендикулярно этой поверхности, такой деформации препятствует сила Р2 – связь этого слоя с массивом слитка, т.е. Р2 = σ, где σ – предел прочности металлического слитка на растяжение. При достижении работы нагретым слоем, растут трещины параллельно поверхности S и возможен отрыв этого слоя от массива. Следовательно, нагретый слой массива слитка является источником трещины, преобразователем тепловой энергии в работу.

Работа, производимая источником трещины:

|

|

(20) |

где V0 = S![]() , мощность тепла нагретого слоя N = gS, T = Nt/cmV0.

, мощность тепла нагретого слоя N = gS, T = Nt/cmV0.

C учетом значений Р, Р2,V0, Nполучаем

|

|

(21) |

Закон сохранения энергии для поверхностной термической обработки с учетом А по (21) принимает вид:

|

|

(22) |

где Н – толщина слоя слитка, отделяющего от массива, слитка (граница трещины).

При выполнении уравнения (22) происходит отделение слоя слитка от массива или образуется трещина. Из уравнения (22) получаем

|

|

(23) |

Из условия Н = 0, можно определить плотность потока теплового излучения, ниже которой разрушение материала не происходит – минимальная плотность

|

|

(24) |

![]() ≈ 1Вт/см2. Практически это означает при какой температуре слитка можно производить термическое воздействие на слиток.

≈ 1Вт/см2. Практически это означает при какой температуре слитка можно производить термическое воздействие на слиток.

Литература:

- Кузбаков Ж.И. Снижение отходов при дроблении слитков углеродистого феррохрома щековыми дробилками. Проблемы комплексного освоения природных ресурсов Западного Казахстана и Южного Урала. Материалы республиканской научной конференции, Актобе, 2003г. Стр. 50-52.

- Кузбаков Ж.И., Франчук В.П., Федоскин В.А. Патент РК № 2013/096.2. Решение № 1142 от 21.07.2014 г. Линия производства феррохрома.

- Кузбаков Ж.И. Снижение уровня динамических нагшрузок на станину при дроблении высокопрочных материалов. //Austrian Journal of Technical and Natural Sciences. Scientific journal № 1-2 2015 Januar-February) Vienna 2015 C.55-58.

- Прoтасов Ю.И. Разрушение горных пород. Издательство Московского государственного горного университета, 2002.–453 с.

- Кузбаков Ж.И. Интенсификация процесса дробления высокопрочных материалов и совершенствование технологии дробления. /Ізденіс Поиск. Научный журнал-приложение международного научно-педагогического журнала «Высшая школа Казахстана». 2015, № 4 (2), с. 204-210.