Статья посвящена вопросам обоснования критериев оценки степени опасности дефектов нефтепровода, описаны основные факторы, вызывающие разрушения магистральных нефтепроводов, дана оценка опасности дефектов, обнаруженных при проведении технического диагностирования нефтепровода. Авторы оценивают данную методику, как критерия выбора метода ремонта нефтепровода.

Ключевые слова: надежность, безопасность, степень опасности, повреждения трубопровода, трещиноподобные дефекты.

Современное состояние нефтепроводного транспорта в Западном Казахстане характеризуется длительным сроком эксплуатации ряда действующих магистральных нефтепроводов при существенном увеличении объемов перекачки нефти и сооружением новых мощных нефтепроводов, работающих при повышенном давлении. Обеспечение эксплуатационной надежности магистральных нефтепроводов в условиях их длительной эксплуатации, увеличения объемов перекачки и повышения давления становится все более актуальным.

Основные фонды трубопроводного транспорта нефти, как и вся транспортная система, стареют. В процессе их эксплуатации постепенно снижается несущая способность собственно трубопроводов. И здесь остро встают вопросы обеспечения надежности и безопасности нефтепроводов. Наиболее характерными необратимыми процессами в металле труб нефтепроводов являются коррозия, усталость, изменение комплекса физико-механических свойств и параметров напряженно-деформированного состояния. Приоритетным направлением технической политики в области магистрального трубопроводного транспорта нефти является комплексный подход к вопросам диагностики и ремонта нефтепроводов по техническому состоянию.

Определяющим критерием эффективности и экологической безопасности трубопроводов является их надежность — способность выполнять заданные функции в течение требуемого промежутка времени, сохраняя свои эксплуатационные свойства. Проблема обеспечения надежности трубопроводов — сложная комплексная задача, которая включает в себя технические, экономические и организационные аспекты.

В связи с этим, важное значение имеет оценка работоспособного состояния и долговечности нефтепроводов на основе оперативного контроля и мониторинга напряженно-деформированного состояния потенциально опасных участков. Обеспечение надежности и продление срока службы нефтепроводов требуют комплексного рассмотрения вопросов снижения несущей способности, установления технологических режимов работы, диагностики и ремонта дефектных участков инвариантно к виду и времени действия дестабилизирующих факторов и, в целом, совершенствования программы эксплуатации.

Стабильность функционирования магистральных нефтепроводов может быть обеспечена благодаря внедрению прогрессивных методов диагностики, проведению планово-предупредительных и ремонтных работ. Объективным свидетельством этому является снижение количества категорийных аварий на линейной части магистральных нефтепроводов.

Проведение плановых технических диагностик следует подразделять на две основные группы: обеспечение надежного функционирования магистрального нефтепровода; обеспечение безопасной эксплуатации магистрального нефтепровода. Первая группа целей подразумевает улучшение производственных характеристик и экономический эффект для предприятия. Вторая группа целей подразумевает мероприятия, направленные на безопасность персонала, эксплуатирующих трубопроводную систему.

Система классификации целей технической диагностики приведена на рис. 1.

Цели технической диагностики систем трубопроводного транспорта

![]()

![]()

![]()

![]()

![]()

![]()

Определение уровня безопасности

Определение уровня экологичности

Определение уровня надежности

Прогноз эксплуатационных затрат

![]()

![]()

![]()

![]()

Вероятность

отказов

Ресурс

Ремонто-пригодность

Рис. 1. Классификации целей технической диагностики

Разрушения магистральных нефтепроводов вызываются действием двух групп факторов:

- группы факторов, связанных со снижением несущей способности трубопровода;

- группы факторов, связанных с внешним влиянием (оползни, размывы и т. п.).

Из факторов первой группы следует выделить заводские, строительные, сварочные и эксплуатационные повреждения в зависимости от того, на какой стадии изготовления труб или существования трубопровода нанесено то или иное повреждение.

Заводскими дефектами труб являются металлургические пороки в теле трубы (закаты, расслоения, трещины), связанные с нарушением технологического процесса при их производстве.

Повреждения трубопровода, вызванные дефектами при производстве строительно-монтажных работ, связаны с некачественным проведением этих работ, отсутствием контроля за ходом их выполнения и несоблюдением требований нормативных документов и проектной документации. Подобные повреждения труб особенно часты при прокладке труб на пересеченной местности. Растаскивание труб волоком приводит в этих случаях к существенному утончению стенок трубопровода.

Сварочные дефекты возникают в продольных и поперечных стыках нефтепровода в тех случаях, когда нарушается технология сварки и применяются некондиционные сварочные материалы. Наиболее вероятным является появление дефектов в кольцевых стыках, выполняемых в полевых условиях с применением «неповоротной» сварки. Дефекты в сварных стыках резко снижают пластичность и повышают хрупкость сварных соединений при переменных и ударных нагрузках, особенно в условиях низкой температуры.

Факторы второй группы появляются только при эксплуатации действующего магистрального нефтепровода.

К авариям в основном приводит одновременное действие факторов обеих групп, однако возможно появление серьезных повреждений и при действии отдельных факторов [1, 2].

Под надежностью нефтепроводной системы понимается ее способность воспринимать всю совокупность внешних воздействий (природно-климатических и техногенных, тепловых и механических) в течение заданного срока с обеспечением нормальной эксплуатации (работоспособности) системы. Надежность оценивается вероятностью отсутствия отказа системы (аварии) за определенный срок эксплуатации. Опасность аварии также есть случайная величина, которая измеряется дополнением до единицы надежности. Математическое ожидание затрат на ликвидацию аварий и связанных с ней экологических последствий принято называть ценой риска.

Надежность нефтепроводной системы во многом зависит от способа прокладки труб. Известно три способа их прокладки: надземный, наземный и подземный. Степень влияния различных дефектов и повреждений на прочность зависит от механических свойств трубных сталей, характера дефекта и места его расположения. Особую опасность представляют задиры во вмятинах, глубокие вмятины и острые глубокие царапины труб из сталей с малым запасом упругих свойств.

Наиболее опасными и распространенными в трубах нефтепроводов являются трещиноподобные дефекты (трещины, царапины, задиры, непровары и подрезы швов и др.). При гидравлических испытаниях в зоне трещинообразных дефектов происходят существенные изменения их геометрии, свойств и напряженного состояния металла. Эти изменения в основном связаны с возникновением в зоне концентраторов локальных пластических деформаций и должны соответствующим образом влиять на характеристики работоспособности и безопасности эксплуатации нефтепроводов.

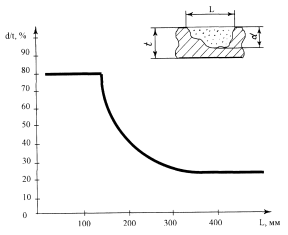

Оценка опасности дефектов, обнаруженных при проведении внутритрубной инспекции трубопроводов характеризуется двумя определенными параметрами: относительной глубиной (d/t, где d — максимальная глубина дефекта, t — толщина стенки трубопровода) и длиной L в продольном направлении трубопровода. При этом ширина дефекта не учитывается, так как оказывает существенно меньшее влияние на величину разрушающего давления трубы по сравнению с максимальной глубиной d и длиной L дефекта [3].

В результате расчета для каждого дефекта определяется степень опасности, в соответствии с которой дефект классифицируется по трем категориям: «опасные», «неопасные» и «недопустимые».

Для обследованного участка нефтепровода строится кривая, характеризующая границу опасности коррозионных дефектов типа коррозионных язв и пятен (рис.2).

Согласно графика, все дефекты, лежащие на кривой, имеют одинаковую степень опасности, для них коэффициент опасности дефекта К=1 [4].

Повышение точности оценки опасности дефектов с помощью внутритрубных дефектоскопических снарядов может быть достигнуто путем увеличения информативности самих дефектоскопических аппаратов посредством изменения режимов их движения и съема информации с целью получения динамических характеристик обнаруженных дефектов [5].

Рис. 2. Граница опасности коррозионных дефектов труб

Таким образом, критерии оценки степени опасности дефектов трубопровода при проведении технического диагностирования нефтепровода можно классифицировать по пяти уровням, с целью установления: геометрической неоднородности труб; несплошности металла труб; несплошности металла кольцевых (поперечных) сварных соединений; несплошности основного металла и продольных сварных соединений; напряженно-деформированного состояния стенки трубопровода. Оценивая дефекты магистрального нефтепровода по критериям оценки, можно выбрать метод ремонта из условия обеспечения надежности нефтепровода.

Литература:

- Гумеров А. Г. Безопасность длительно эксплуатируемых магистральных нефтепроводов / А. Г. Гумеров, Р. С. Гумеров, К. М. Гумеров. — М.: ООО «Недра-Бизнесцентр», 2003.– 310 с.

- Мазур И. И. Конструктивная надежность и экологическая безопасность трубопроводов / И. И. Мазур, О. М. Иванцов, О. И. Молдаванов. — М.: Недра, 1990. — 263 с.

- Патент 2172929 Российская Федерация, МПК: F17D G01B9/00, F17D5/00. Способ оценки опасности дефектов трубопровода / Шабуневич В. И.; опубл. 27.08.2001.

- Васин Е. С. Оценка технического состояния магистральных нефтепроводов по результатам диагностического контроля / Е. С. Васин // Трубопроводный транспорт нефти. — 1996. — № 4. — С. 26–29.

- Лурье М. В. Новый алгоритм оперативного обнаружения утечек жидкости из трубопроводов / М. В. Лурье, С. П. Макаров, В. А. Черникин // Транспорт и хранение нефтепродуктов. — М.: ЦНИИТЭнефтехим, 2001 — № 3. С. 16–18.