В статье проведен краткий обзор ряда методик оценки остаточного срока службы (ресурса) стальных газопроводов сетей газораспределения и газопотребления в условиях деформационного старения. С использованием практических примеров, показано, что применение различных расчетных методик может способствовать повышению достоверности оценки остаточного ресурса стальных газопроводов.

Ключевые слова: стальные газопроводы, деформационное старение, временное сопротивление, предел текучести, остаточный срок службы.

Основными объектами сетей газораспределения и газопотребления являются стальные газопроводы, подавляющая часть которых построена в 60–80-е годы прошлого столетия. К настоящему времени большинство таких газопроводов исчерпало свой нормативный срок службы (ресурс) и требует проведения диагностических работ для оценки фактического состояния с целью определения возможности и условий дальнейшей безопасной эксплуатации.

Решение о продлении эксплуатации газопроводов базируется на определении причин их перехода в предельное состояние — выявлении наиболее значимых показателей с последующим выполнением расчетных и аналитических процедур прогнозирования технического состояния, включающих оценку остаточного ресурса (срока службы) по рекомендованным методикам.

При длительных статических эксплуатационных нагрузках одной из таких причин может быть деформационное старение металла элементов газопроводов [1, 2], сопровождающееся снижением пластичности, выраженным в сближении величин предела текучести (σ0,2) и временного сопротивления (σв). В подобных условиях для элементов, изготовленных из малоуглеродистых сталей, предельным считается момент времени, при котором отношение σ0,2/σв становится равным 0,9. При этом для прогнозирования технического состояния и оценки остаточного ресурса необходимыми являются данные о динамике деградации механических свойств металла в процессе эксплуатации.

В подавляющем большинстве случаев при диагностировании преимущество отдается неразрушающим методам контроля. Начальные (на момент ввода в эксплуатацию) механические характеристики металла элементов газопроводов принимаются по исполнительной документации, фактические (текущие) значения — определяют косвенным методом, например, пересчетом по предварительно установленным корреляционным соотношениям между искомыми параметрами и измеренными значениями твердости [3].

Расчет остаточного срока службы газопроводов по изменению пластичности металла регламентирован методиками, изложенными в РД 12–411–01 [1] и Р Газпром 2–2.3–789–2014 [2].

Согласно РД 12–411–01 [1] зависимость изменения начальных механических характеристик металла элементов газопровода от времени эксплуатации описывается степенной функцией ψ, включающей эмпирические коэффициенты α,b,c,e, определенные на основе экспериментальных данных путем их аппроксимации и в соответствии с критерием подобия процессов деформирования и разрушения металлов одной группы. Остаточный срок службы определяется графически, прогнозированием времени достижения фактического отношения σ0,2/σв его предельного значения при известной динамике изменения начальных механических свойств во времени, заданной функцией ψ (с интервалом точности + 10 %).

В рекомендациях Р Газпром 2–2.3–789–2014 [2] явление деградации свойств металла количественно характеризуется накопленной в процессе эксплуатации степенью деформационного старения (Δδ %), определяемой по изменению механических свойств металла в процессе эксплуатации с учетом коэффициентов изменения механических свойств сталей при деформационном старении (η), полученных экспериментально при лабораторных испытаниях искусственно состаренных образцов металла и фрагментов труб с разным сроком службы. При этом остаточный срок эксплуатации оценивается по времени достижения фактической (накопленной) степени деформационного старения металла ее предельного значения (Δδ %пред.), соответствующего условию σ0,2/σв = 0,9.

Очевидно, что указанные методики наиболее корректно применимы при условии наличия данных о начальных значениях σв и σ0,2, либо при доступности и адекватности предыдущих результатов контроля металла элементов газопровода, например, результатов измерения твердости металла при плановом диагностировании, проводимом по истечению ранее продленного срока службы газопровода. Вместе с тем в рассмотренных документах [1, 2] отмечено, что определенные экспериментально коэффициенты могут уточняться при получении новых данных.

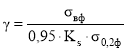

Таким образом, для повышения достоверности оценки остаточного ресурса стальных газопроводов целесообразно применение дополнительных расчетных методик. Из результатов работ [4–6] сделан вывод, что одной из таковых методик может являться оценка остаточного срока службы по уровню остаточной прочности (γ) в соответствии с [7].

Величина γ определяется соотношением:

, (1)

, (1)

где ![]() ,

, ![]() — фактические значения предела прочности и предела текучести материала, МПа;

— фактические значения предела прочности и предела текучести материала, МПа; ![]() — коэффициент снижения трещинностойкости вследствие деформационного старения.

— коэффициент снижения трещинностойкости вследствие деформационного старения.

![]() , (2)

, (2)

где ![]() — эквивалент углерода, %;

— эквивалент углерода, %; ![]() — время эксплуатации трубопровода, лет.

— время эксплуатации трубопровода, лет.

При этом в качестве предельного рассматривается момент времени, при котором фактическое значение уровня остаточной прочности ниже единицы, что, согласно [5, 7], свидетельствует о достижении состояния объекта, при котором его дальнейшая эксплуатация возможна либо на сниженных параметрах, либо невозможна вообще. Алгоритм расчета остаточного срока службы по данной методике представлен в работе [5].

В целях сопоставления, проведен расчет остаточного срока службы ряда элементов стальных газопроводов по рассмотренным методикам. Исходные данные для расчета приведены в таблице 1.

Таблица 1

Исходные данные для расчета остаточного срока службы

|

Номинальные размеры расчетного элемента подземного газопровода |

Марка стали |

С, % |

Mn, % |

σв0, МПа |

σт0, МПа |

t, лет |

Рф, МПа |

Тф, оС |

σвф, МПа |

σтф, МПа |

|

Труба Ø219×8 мм |

Ст20 |

0,18 |

0,35 |

490 |

295 |

44 |

0,03 |

10 |

531 |

345 |

|

Труба Ø159×8 мм |

Ст20 |

0,20 |

0,57 |

500 |

280 |

43 |

0,60 |

8 |

519 |

332 |

|

Труба Ø159×6 мм |

Ст10 |

0,14 |

0,35 |

434 |

244 |

43 |

0,60 |

11 |

458 |

275 |

|

Труба Ø108×3,5 мм |

Ст10 |

0,12 |

0,39 |

445 |

254 |

43 |

0,03 |

11 |

464 |

280 |

|

Труба Ø89×4 мм |

Ст10 |

0,14 |

0,39 |

463 |

260 |

41 |

0,03 |

10 |

493 |

301 |

|

Труба Ø57×4 мм |

Ст20 |

0,17 |

0,57 |

487 |

288 |

44 |

0,03 |

9 |

525 |

338 |

Указанные в таблице 1 сведения получены из практики проведения работ по техническому диагностированию стальных подземных газопроводов. При этом марка стали, содержание углерода (С) и марганца (Мn), исходные значения временного сопротивления (σв0) и предела текучести (σт0) определены по данным сертификатов изготовителей (поставщиков); фактическое (действующее) давление (Рф), среднегодовая температура грунта на уровне заложения газопровода (Тф) и срок эксплуатации (t) — по результатам анализа документации; фактические значения временного сопротивления (σвф) и предела текучести (σтф) — пересчетом результатов измерений твердости (HB) по корреляционным соотношениям [8].

Результаты расчета представлены в таблице 2.

Таблица 2

Результаты расчета остаточного срока службы

|

Номинальные размеры расчетного элемента подземного газопровода |

Остаточный срок службы, лет | ||

|

по РД 12–411–01 [1] |

по Р Газпром 2–2.3–789–2014 [2] |

по уровню остаточной прочности [7] (с учетом алгоритма [5]) | |

|

Труба Ø219×8 мм |

57 |

73 |

9 |

|

Труба Ø159×8 мм |

58 |

207 |

8 |

|

Труба Ø159×6 мм |

59 |

386 |

13 |

|

Труба Ø108×3,5 мм |

69 |

500 |

13 |

|

Труба Ø89×4 мм |

74 |

297 |

12 |

|

Труба Ø57×4 мм |

58 |

83 |

9 |

Как видно из таблицы 2, значения срока службы, определенные по уровню остаточной прочности [7] значительно меньше значений, рассчитанных по методикам РД 12–411–01 [1] и Р Газпром 2–2.3–789–2014 [2]. Полученные результаты удовлетворительно согласуются c выводами авторов работы [6].

Таким образом, основываясь на принципах объективности, всесторонности и полноты исследований, проводимых с использованием современных достижений науки и техники при прогнозировании технического состояния и назначении остаточного срока службы стальных газопроводов в рассмотренных случаях, предпочтение следует отдать методике оценки уровня остаточной прочности [7].

Литература:

- РД12–411–01. Инструкция по диагностированию технического состояния подземных стальных газопроводов. — Сер. 12. — Вып. 3 — М.: НТЦ «Промышленная безопасность», 2009. — 104 с.

- Р Газпром 2–2.3–789–2014. Газораспределительные системы. Определение остаточного ресурса сварных соединений распределительных трубопроводов.

- Сигайлов М. В., Шувакин А. Е., Матвеевцев В. Е., Манин О. А. Оценка механических свойств металла по твердости при диагностировании технического состояния стальных газопроводов // Молодой ученый. — 2016. — № 3. — С. 206–208.

- Гевлич С. О., Полонский А. Я. Расчет остаточного ресурса статически нагруженных конструкций в условиях эксплуатационного старения // Безопасность труда в промышленности. — 2009. — № 3. — С. 51–53.

- Гевлич С. О., Пегишева С. А. Выбор критерия предельного состояния диагностируемых металлоконструкций // Изв. Волгоградского государственного технического университета. Серия «Проблемы материаловедения, сварки и прочности в машиностроении». — 2010. — Вып. 4 — Т. 4. — С. 183–187.

- Гевлич С. О., Бабяк Т. Г., Васильев К. А., Макарова Н. В., Мирзонов М. В. Экспресс-метод оценки остаточного ресурса стальных труб // Технические науки — от теории к практике. — 2015. — № 9 (45). — С. 82–85.

- Ячинский А. А. Влияние структурно-фазового состава трубных сталей и их сварных соединений на сопротивлению деформационному старению / А. А. Ячинский // Автореф. дисс. на соиск. уч. ст. канд. техн. наук. — М.: РГУ НиГ им. И. М. Губкина, 2006.

- РД ЭО 0027–2005. Инструкция по определению механических свойств металла оборудования атомных станций безобразцовыми методами по характеристикам твердости.