Рассмотрен вопрос использования акустико-эмиссионного метода неразрушающего контроля металлоконструкций подъемных сооружений, как способ своевременного предупреждения, локализации развивающихся дефектов и обеспечения безопасной эксплуатации подъемных технических устройств.

При осуществлении экспертизы промышленной безопасности подъемных механизмов обязательно используются методы неразрушающего контроля. Это необходимо для полноценного и достоверного анализа технического состояния металлоконструкций. Применение того или иного метода неразрушающего контроля, зависит от вида технического устройства и характера повреждений.

Подъемные сооружения, в основном, состоят из прокатных металлических элементов различной толщины. Эти элементы соединены с помощью сварки и крепежных деталей. Подъемные технические устройства подвержены, в процессе эксплуатации, циклическим нагрузкам, которые приводят к возникновению следующих дефектов: 1) появлению трещин в сварных швах (скрытых, сквозных, поверхностных); 2) расслоению металла; 3) механическому и коррозионному износу.

В практике технического диагностирования металлоконструкций подъемных сооружений из большого числа известных методов НК используют следующие: визуальный (ВК), визуально-оптический (ВОК), ультразвуковой (УЗК), вихретоковый (ВТК), магнитопорошковый (МПК), капиллярный (КК), радиографический (РГК) и радиоскопический (РСК).

Рассмотрим детально метод акустико-эмиссионного контроля, который применяется специалистами ООО «ТЭД», при диагностике конструкций козловых кранов.

Метод акустической эмиссииоснован на физическомявлении излучения волн напряжений при быстрой локальной перестройке структуры материала. Источником акустико-эмиссионных волн является переменное поле упругих напряжений от развивающихся дефектов. Спектр сигналов акустической эмиссии лежит в звуковом и ультразвуковом диапазонах. Применительно к металлоконструкциям подъемных сооружений, акустическая эмиссия в ультразвуковом диапазоне, наблюдается при наличии в конструкциях, развивающихся при нагружении трещин, то есть при техническом диагностировании металлоконструкций подъемных сооружений метод акустической эмиссии позволяет определить наличие опасных дефектов — развивающихся трещин, а при установке на конструкции нескольких датчиков — локализовать зону с дефектом. В дальнейшем точное расположение дефекта и его размеры определяют одним из перечисленных ранее методов локального неразрушающего контроля.

Повреждения, возникающие при эксплуатации козловых кранов, в первую очередь, наблюдаются в металлоконструкциях вертикальных опор. Схема локации источников акустической эмиссии выбирается по принципу минимизации влияния ложных сигналов, возникающих на узловых соединениях опор. В ходе диагностирования необходимо обеспечивать 100 %-ный АЭ контроль основного металла и сварных соединений конструкции. Для увеличения достоверности результатов АЭ необходимо использовать комбинированные схемы локации. Значительным фактором, снижающим эффективность АЭ контроля, являются шумы. С целью минимизации помех АЭ диагностика проводится на неподвижном кране. Желательно избежать источника механических шумов. Для повышения соотношения сигнал/шум и выделения полезного сигнала рекомендуем применять различные аппаратурные методы устранения помех: 1)метод узкополосной фильтрации входного сигнала, 2) метод когерентных замеров, 3)аппаратурные методы фильтрации в режиме постобработки.

Оценивать зарегистрированные источники АЭ необходимо по параметрам, изложенным в ПБ 03–593–03, в соответствии с которыми зарегистрированные источники АЭ разделяются на четыре класса опасности.

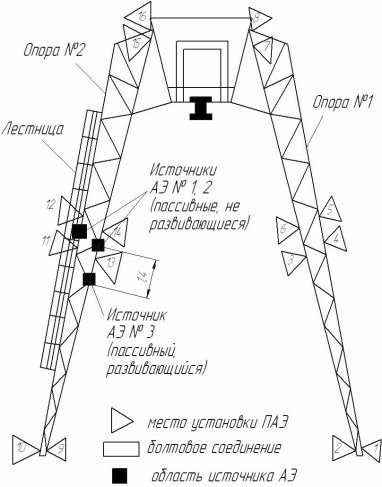

На подконтрольном промышленном объекте, специалистами ООО «ТЭД» при проведении акустико-эмиссионного контроля металлоконструкций вертикальных опор козлового крана, были обнаружены источники АЭ 1- и 2-го классов опасности, соответствующие неразвивающимся и развивающимся дефектам (рис. 1). Пассивные неразвивающиеся источники АЭ 1-го класса опасности были обнаружены в областях болтовых соединений несущих ферм опор. Дальнейший анализ частотного спектра сигнала АЭ от данных источников показал неоднородный широкополосный характер спектра в регистрируемой рабочей полосе частот со смещением максимума в низкочастотную область. Эти данные, позволили сделать предположение о наличии сигналов, вызванных трением в месте соединения ферм. При проверке неразрушающими методами контроля мест расположения пассивных источников АЭ 1-го класса опасности, обнаружено не было. При контроле болтовых соединений обнаружена их плохая протяжка. После приведения в соответствие с техническими требованиями болтовых соединений и повторного АЭ контроля источников АЭ не зарегистрировано.

Таким образом, применение метода АЭ позволяет достоверно оценить качество болтовых соединений элементов козлового крана и точно определить их местоположение.

Источник АЭ 2-го класса опасности был обнаружен по характерной локационной диаграмме в одном из мест приварки раскосов к боковой ферме опоры. Частотные параметры источника АЭ соответствовали наличию трещины со смещением максимума спектра в высокочастотную область. Дополнительный дефектоскопический контроль (ДДК) основного металла и прилегающих сварных соединений на предмет выявления недопустимых дефектов в месте обнаруженного источника АЭ проводился с применением визуально-измерительного контроля (ВИК), ультразвукового контроля (УЗК), контроля проникающими веществами (КПВ) и магнитометрического контроля.

Рис. 1. Схема расстановки ПАЭ и расположения областей источников AЭ при проведении диагностирования методом акустической эмиссии опор козлового крана

По результатам ВИК обнаружен изгиб бокового раскоса металлоконструкции. При проведении магнитометрического контроля сварных соединений методом магнитной памяти металла в области расположения источника АЭ обнаружены зоны некомпенсированных механических напряжений. Последние являются причиной зарождения и развития трещин, которые обычными физическими методами контроля (ВИК, УЗК, КПВ) выявить очень сложно. Полученные результаты позволили специалистам ООО «ТЭД» сделать вывод о начальном процессе зарождения разрушений и необходимости ремонта сварных соединений в области выявленного источника АЭ 2-го класса опасности.

Таким образом,метод акустико-эмиссионного контроля при диагностике металлоконструкций подъемных сооружений, позволяет определить наличие в конструкциях опасных дефектов — развивающихся трещин. Это способствует своевременной локализации повреждений и безопасной эксплуатации подъемных технических устройств.

Литература:

- Колмогоров В. Л., Мигачев Б. А., Бурудковский В. Г. Феноменологическая модель накопления повреждений и разрушения при различных условиях нагружения. — Екатеринбург: УрО РАН, 1994. — 104 с.

- РД 22–28–36–01 Краны грузоподъемные. Типовые программы и методики испытаний

- РД 22–322–02 Краны грузоподъемные. Технические условия на капитальный, полнокомплектный и капитально-восстановительный ремонты