Начало тысячелетия характеризуется устойчивым ростом городов, развитием предприятий базовых отраслей промышленности, строительства, транспорта и телекоммуникаций, что приводит к необходимости строительства новых подземных коммуникаций различного назначения. С другой стороны, по протяженности действующих трубопроводов Российская Федерация занимает одно из первых мест в мире, при этом более половины из них проложены 20-50 лет тому назад, т.е. требуют реконструкции и обновления.

В связи с этим, очевидно, что в настоящее время существует и в ближайшее десятилетие сохранится высокий потенциал роста капиталовложений в строительство, реконструкцию и ремонт подземных коммуникаций самого широкого назначения. Модернизация и реконструкция действующих и строительство новых трубопроводов зачастую проходят на территориях городов, действующих промышленных предприятий, в трудных геологических и географических условиях, при действии ряда технических, технологических и экологических ограничений. При этом трассы пересекают реки, болота, овраги, лесные массивы, автомобильные и железные дороги, другие трубопроводы, территории действующих предприятий. Очевидно, что производство работ традиционными методами с внешней экскавацией грунта в этих условиях сильно затруднено, либо зачастую невозможно. Это и целый ряд других факторов естественного и искусственного происхождения обуславливают особую актуальность ускоренного ведения бестраншейной техники и технологий в строительство, ремонт и реконструкцию подземных коммуникаций в нестандартных, зачастую экстремальных условиях. На данном этапе решения проблемы бестраншейной прокладки прямолинейных подземных коммуникационных линий уже имеется множество разработок конструкций и устройств по этому вопросу. Известны конструкции, основанные на бурении, проколе, продавливании, раскатке, размыве грунта или сочетании этих способов проходки скважин.

Прокладка трубопроводов методом прокола является одним из наиболее простых и доступных способов бестраншейной прокладки коммуникаций. Таким способом можно получать скважины диаметром до 300 мм, что на 70% закрывает потребность городских коммуникаций. Однако, широкое применение этого способа сдерживают, в основном, две причины – большие напорные усилия и неточность прокладки трубопроводов, что является в значительной мере следствием первой.

Снижение напорных усилий при проколе позволит значительно снизить затраты на производство работ и увеличить точность и дальность прокола с одной установки. Решением этой проблемы долгое время занимались проектные и исследовательские институты, в результате этих работ они пришли к выводу, что наиболее эффективными являются установки для бестраншейной прокладки трубопроводов с применением вибрации.

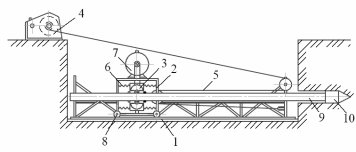

Одной из первых попыток практического применения вибрации при проколе можно считать установки 1 УВП–1, УВП–2 (рис. 1).

Рис. 1. Схема установок УВП–1 и УВП–2 для прокладки труб методом вибропрокола

Установка состоит из направляющей рамы 1, вибратора направленного действия 3, расположенного на тележке 2 с катками 8 и соединенного с тележкой системой пружин 6, двигателя 7, привода вибратора, тяговой лебедки 4, каната 5, который пропущен через блоки, установленные на направляющей раме и на тележке, и закреплен на переднем конце рамы, напорной штанги 9 с рабочим наконечником 10.

Процесс прокола осуществляется следующим образом. Напорную штангу, роль которой, чаще всего, выполняет прокладываемый трубопровод, с закрепленным на переднем конце рабочим наконечником, устанавливают на тележку и крепят к нему вибратор, включают двигатели привода вибратора и тяговой лебедки. Под действием возмущающей силы вибратора трубопровод с рабочим наконечником совершает направленные колебания вдоль оси прокола, а канат тяговой лебедки перемещает тележку с прокладываемым трубопроводом по направляющей раме в направлении прокола. После того, как тележка переместится в крайнее положение в забое, двигатели привода вибратора и тяговой лебедки выключаются, а тележку с вибратором перемещают в исходное положение и цикл повторяется.

Однако, широкого применения установки УВП–1, УВП–2 не получили. Основной причиной этого является то, что колебаниям, направленным вдоль оси, подвергается весь трубопровод, нагруженной осевой нагрузкой от усилия подачи, в результате чего для обеспечения необходимой амплитуды колебаний требуется значительная возмущающая сила вибратора. При этом с увеличением длины прокола увеличивается масса вибрирующего трубопровода, что, при постоянной возмущающей силе вибратора, ведет к уменьшению амплитуды колебаний наконечника, а следовательно, эффективности вибропрокола.

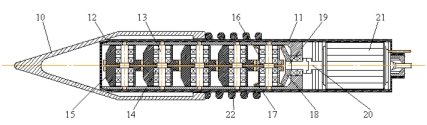

Стремление снизить негативные явления на процессе колебания рабочего наконечника, связанные с колебаниями всей штанги, привело к созданию установок, в которых колебаниям подвергается не весь трубопровод, а только рабочий наконечник, который соединен с трубопроводом через упругий элемент. Существует достаточно много таких конструктивных решений. Одним из наиболее совершенных, на наш взгляд, является рабочий наконечник 2, изображенный на рис. 2.

Рис. 2. Вибронаконечник

Наконечник включает корпус 11 с жестко закрепленным на нем конусным наконечником 10. Внутри корпуса установлен многоступенчатый редуктор в виде цилиндрического корпуса 12, в котором на неподвижных осях 13, на опорах качения 14, размещены по два зубчатых цилиндрических колеса с дебалансами 15. При этом первая пара колес-дебалансов 15 входит в зацепление с цилиндрическими колесами 16 блоков коническо-цилиндрической зубчатой пары, конические колеса 17, которые в свою очередь входят в зацепление с конической шестерней 18, расположеннойна ведущем валу 19 редуктора, который через муфту 20 соединен с двигателем 21. Корпус наконечника 11 подвижно устанавливается внутрь прокладываемого трубопровода 9 (рис. 1), при этом между торцами конусного наконечника 10 и прокладываемого трубопровода 9 устанавливают пружину 22.

При включении двигателя коническо-цилиндрические блоки на первом валу вибратора вращаются в противоположные стороны, передавая такой же характер вращения колесам-дебалансам, расположенным на последующих ступенях редуктора, в результате противоположного вращения дебалансов создается возмущающаяся сила вибратора, направленная вдоль его оси, которая сообщает колебания наконечнику в направлении прокола. Так как корпус установлен в трубопроводе подвижно, то возмущающая сила, направленная в противоположную сторону проходки, через пружину воспринимается прокладываемым трубопроводом, а при совпадении с направлением прокола обеспечивает динамическое воздействие на грунт.

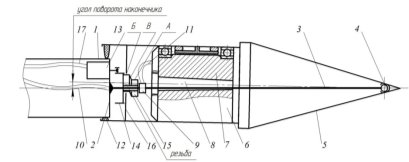

Однако в настоящее время существует необходимость прокладки криволинейных скважин бестраншейным способом. Одной из последних разработок на кафедре «Подъемно-транспортные, строительные и дорожные машины» был вибрационный рабочий наконечник, обеспечивающий изменение направления прокола [3], конструкция которого представлена на рис.3.

Рис.3 Поворотный вибрационный наконечник

Устройство для бестраншейной прокладки трубопровода методом прокола содержит прокладываемый трубопровод 1, на переднем по направлению прокола конце которого неподвижно закреплен фланец 2, на котором неподвижно установлен стержень 3. На стержне 3 установлена шаровая опора 4, на которую опирается полый рабочий наконечник конической формы 5. Внутри полого рабочего наконечника 5 установлен электродвигатель-вибратор круговых колебаний 6, статор которого закреплен в наконечнике. В подшипниковых узлах электродвигателя-вибратора 6 вращается ротор 7, являющийся полым валом со сквозным отверстием 8 и смещенным центром тяжести относительно своей оси вращения и выполняющий функцию дебаланса. Сквозное отверстие 8 служит для размещения стержня 3. Уплотнение 12 предохраняет от попадания грунта внутрь рабочего наконечника 5. На фланце 2 закрепляется привод 13, который через механическую передачу 14 связан с эксцентриком 15, который, вращаясь, перемещается по резьбе вдоль стержня 3. Крышка 16 с отверстием обкатывается по наружной поверхности эксцентрика 15 при работе электродвигателя-вибратора 6.

Подающий механизм состоит из направляющей рамы с горизонтальными и вертикальными направляющими катками, подвижной и неподвижной траверсами, каната и тяговой лебедки. Питание электродвигателя – вибратора 6 осуществляется через неподвижный кабель 10, проходящий внутри стержня 3, щеточный узел 9, закрепляемый на стержне 3 и подвижный кабель 11. Питание привода 13 механизма поворота осуществляется с помощью кабеля 17.

Для осуществления прокола включаются тяговая лебедка и электродвигатель–вибратор 6, внутри которого начинает вращаться в подшипниковых узлах ротор-дебаланс 7. Возникающая при вращении ротора-дебаланса возмущающая сила через опоры вращения передается рабочему наконечнику 5, который вместе с дебалансом совершает круговые колебания с частотой, соответствующей частоте вращения ротора-дебаланса 7, перпендикулярные направлению проходки. Центр колебаний рабочего наконечника 5, т.е. точка, в которой амплитуда колебаний равна нулю, совпадает с шаровой опорой 4. С удалением от нее амплитуда возрастает и достигает максимума на его цилиндрической части. Рабочий наконечник 5, обкатываясь по поверхности скважины, вызывает колебания грунта в радиальном направлении, что способствует уменьшению сил трения и сцепления в нем и, как следствие, уменьшению сопротивления и увеличению скорости прокладки трубопровода 1.

Вращение эксцентрика 15 под контролем системы управления осуществляется за счет привода 13 с функцией самоторможения через механическую передачу 14, что обеспечивает осевое перемещение эксцентрика с внутренней резьбой по наружной резьбовой части стержня 3. Наружная поверхность эксцентрика 15 состоит из трех основных поверхностей необходимой длины, контактирующих при изменении его положения с отверстием крышки 16, при этом цилиндрическая поверхность А обеспечивает нулевой угол поворота наконечника относительно шаровой опоры 4; поверхность Б соответствует максимальному углу поворота относительно оси прокладываемого трубопровода 1; поверхность В обеспечивает плавный переход от поверхности А к Б с промежуточными значениями угла поворота. Длина поверхности Б подбирается таким образом, чтобы при вращении и осевом перемещении эксцентрика 15 обеспечивался необходимый угол поворота вибрирующего наконечника в вертикальной и горизонтальной плоскостях с возможностью промежуточных положений.

Применение рассмотренного устройства позволит не только повысить точность бестраншейной прокладки трубопроводов способом прокола, но и с учётом значительного снижения усилия прокола, за счёт конструкции вибронаконечника, позволяет осуществлять бестраншейную прокладку трубопроводов способом прокола с заданным криволинейным направлением.

Литература:

- Васильев Н.В. Закрытая прокладка трубопроводов. – М.: Издательство «Недра», 1964. – 220 с., ил.

- Urzadzenie do wibracyjnego ukladania rurociagow w gruncie. OPISPATENTOWY 60041 (Polska).

- Устройство для бестраншейной прокладки трубопроводов способом: Патент №247772 РФ, заявка 2011120596 от 20.05.2011, опубликован 20.03.2013 Бюл. №8 / Краснолудский А.В., Краснолудский Н.В.