Опыт использования станков с ЧПУ показал, что эффективность их применения возрастает при повышении точности, усложнении условий обработки (взаимное перемещение заготовки и инструмента по пяти – шести координатам), при многоинструментальной многооперационной обработке заготовок с одного установа и т. п.

Разработка математических методов и алгоритмов программирования, а также технических средств для расчета и записи программ является одной из основных проблем техники ЧПУ. Другая проблема – разработка методов и средств отработки уже составленной и записанной управляющей программы. Третьей, не менее важной проблемой является организация эксплуатации станков с ЧПУ, которая значительно сложнее, чем эксплуатация обычных станков.

Внедрение станков с ЧПУ – это комплексное мероприятие, в котором наладка является одним из этапов организации их эксплуатации. Специфика наладки станков с ЧПУ заключается в том, что в процессе эксплуатации приходится периодически выполнять настройку необходимых характеристик гидравлических, пневматических, механических узлов, электрических аппаратов, электронных устройств, блоков ЧПУ, систем автоматической регулировки, регулируемых приводов подач.

В ЧПУ выполнение наладочных работ связано с разнообразными, проводимыми в контрольных точках измерениями, по результатам которых оценивают выходные параметры узла, блока и устройства в целом.

Наладка ЧПУ считается законченной после проверки функционирования станка с ЧПУ в различных режимах и в соответствии с заданной программой, обеспечивающей изготовление детали по заданному технологическому процессу с требуемой производительностью, точностью и шероховатостью. Основными причинами невыполнения данных требований являются погрешности. Различают следующие виды: погрешность позиционирования; погрешность воспроизведения теоретического контура; погрешность, связанная с неплавностью движения приводов, приводящая к появлению волны на обрабатываемой поверхности [1].

Для снижения погрешностей механизмов станка с ЧПУ и повышения точности его работы широко применяют методы, основанные на измерении погрешностей и их компенсации или стабилизации.

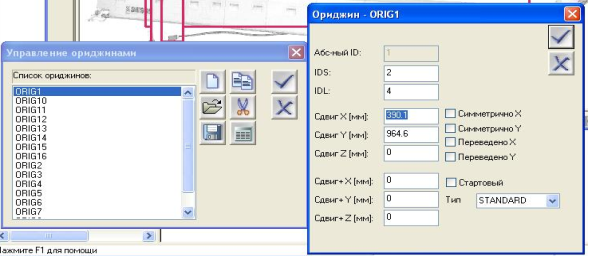

Погрешность позиционирования определяется по методике, приведенной в ГОСТ 370 – 81Е. Величины выявленных погрешностей ∆x; ∆y; ∆z в дальнейшем становятся корректирующими параметрами. Подналадка осуществляется путем коррекции управляющей программы следующим образом: в интерфейсе каждого станка с ЧПУ есть функция «Сдвиг нуля», при открытии данной закладки, смотрится наличие корректирующих параметров и при их отсутствии, вносятся необходимые значения, обеспечивающие получение требуемой точности (рис.1).

Рис. 1. Корректировка погрешности позиционирования

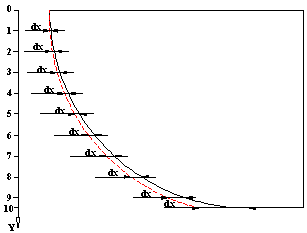

Погрешность воспроизведения теоретического контура определить гораздо сложнее и здесь на помощь приходит таблица Excel и встроенные в программу стандартные функции, которые позволяют не только автоматизировать процесс вычислений, но и сэкономить время при наладке и дальнейшей работе станка. При контурной обработке используют образцы в виде простых геометрических фигур (кругов, квадратов и т.д.), размеры которых легко измерить после обработки (рис. 2).

Рис. 2. Схема измерения отклонений профиля детали от теоретического контура

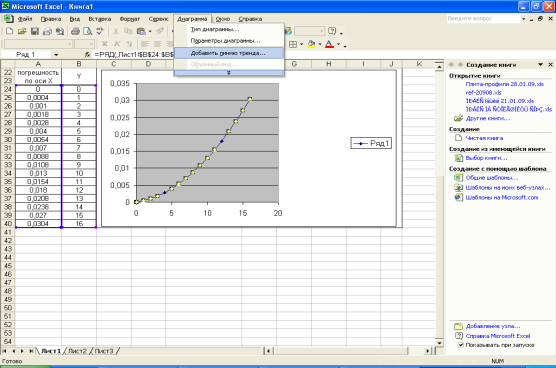

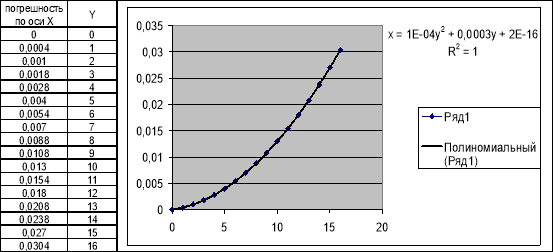

Все полученные значения dx на соответствующих расстояниях оси Y заносятся в таблицу Excel (рис. 3, а). По полученным значениям, используя встроенную функцию «добавить линию тренда» строится кривая тренда и из предложенных типов подбирается такой, при котором значение аппроксимации R, будет максимально приближено к единице (рис. 3, б).

а)

б)

Рис. 3. Корректировка контурной ошибки

Данная схема действительна и при исправлении погрешности, вызванной неплавностью движения приводов, т.е. колебанием их скоростей, что приводит к появлению равномерной или неравномерной волны на обрабатываемой поверхности.

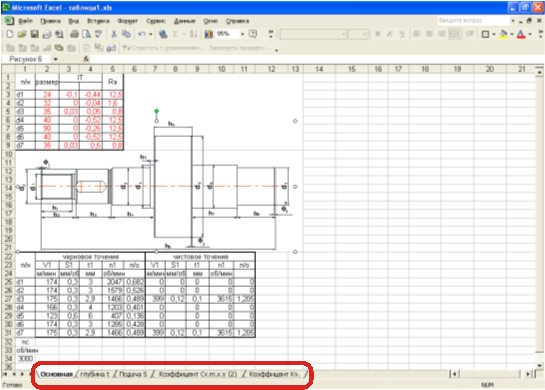

Назначение оптимальных режимов резания может также осуществляться с использованием электронной таблицы Exсel. Из базы данных, содержащей информацию о деталях представителях, выбирается похожая по конфигурации деталь, вводятся размеры, точность и шероховатость, в результате – режимы резания на каждый участок обработки.

Осуществляется это следующим образом: в верхнюю таблицу (рис. 4) вносятся следующие параметры: номинальный диаметр, верхнее и нижнее значение допуска, параметр шероховатости поверхности. В нижней таблице автоматически получаем основные параметры для точения: глубину резания,которая берётся из дополнительной таблицы припусков и в случае выполнения требований к точности и шероховатости, разбивается на черновую и чистовую обработку. Подача подбирается из таблицы подач с учетом глубины резания и обрабатываемого диаметра детали. Скорость резания находится по эмпирической формуле. В вычислении скорости резания участвуют несколько подтаблиц, которые забиты единожды и находятся в закладках.

Рис. 4. Назначение режимов резания на деталь типа «Вал»

Выводы:

1. Использование широко распространенных электронных таблиц Excel позволяет автоматизировать процесс вычислений и экономить время при наладке станка с ЧПУ и дальнейшей его работе.

2. Время производственного цикла, качество детали и ресурс инструмента улучшаются благодаря существованию дополнительных функциональных возможностей по оптимизации режимов резания.

Литература:

- Лещенко В.А., Богданов Н.А., Вайнштейн И.В. «Станки с числовым программным управлением» - М.: Машиностроение,1988.

- Марголит Р. Б. «Наладка станков с программным управлением» - М.: Машиностроение, 1983г.