В данной статье рассмотрен алгоритм и некоторые технологические варианты сварки двухслойных сталей. Рассмотрены зоны сварного соединения с точки зрения наиболее вероятного образования дефектов и вследствие этого подход к техническому диагностированию оборудования из двухслойных сталей для их допуска к дальнейшей безопасной эксплуатации на производственных объектах химических, нефтехимических и нефтеперерабатывающих производств.

Ключевые слова: экспертиза промышленной безопасности, диагностика, сварное соединение, эксплуатация, нефтехимия, нефтепереработка, разрушение.

This article discusses the algorithm and some technological options bilayer welding steels. Zone of the welded joint are considered from the point of view of the most probable defect formation and thereby approach to technical diagnostics of equipment of double-layer steel for their admission to the continued safe operation of production facilities in chemical, petrochemical and refining industries.

Keywords: industrial safety examination, diagnosis, weld joint, operation, рetrochemicals, Refining, destruction.

На нефтеперерабатывающих и нефтехимических предприятиях, работающих с взрывопожароопасными и высокотоксичными продуктами, в эксплуатации находится большое количество сосудов и аппаратов, изготовленных из двухслойных сталей Ст3+08Х13, Ст3+08Х18Н10Т, Ст3+10Х17Н13М2Т, 16ГС+08Х13, 16ГС+08Х18Н10Т, 16ГС + 10Х17Н13М2Т и т. д.

Основной особенностью технологии сварки двухслойных сталей является раздельная сварка каждого слоя строго предназначенными для этого слоя сварочными материалами (электродами при ручной сварке, сочетанием проволоки и флюса при автоматической сварке под флюсом или сочетанием присадочной проволоки и защитного газа — при сварке в среде защитного газа). Причём в первую очередь сварщик сваривает основной слой, а легирующий слой сваривается только после сварки основного слоя. Изменение этой последовательности приводит к образованию трещин.

И это не является единственной причиной образования трещин, т. к.в конечном итоге к трещинам приводят также нарушение режимов сварки основного или легированного слоя шва, а также оплавление легированного слоя двухслойного проката при сварке основного слоя шва. Указанные особенности технологии сварки приводят к снижению эксплуатационной надежности сварных соединений и к повышению риска при их эксплуатации.

С точки зрения диагностики представляет особый интерес: в каких именно участках сварного соединения двухслойной стали наиболее вероятно повышение твёрдости и где в связи с этим наиболее вероятно появление микротрещин. Из этих данных становится понятно, где назначать замер твёрдости и контролировать поверхность сварного соединения капиллярными видами контроля.

Эксперты со знаниями сварочных технологий, применявшихся при изготовлении и монтаже корпусного оборудования, уже на стадии ознакомления с технической документацией и на стадии визуально-измерительного контроля сварного корпусного оборудования, трубопроводов и печных змеевиков могут сориентироваться и уточнить как методы дополнительного контроля основного металла и сварных соединений, так и их объём.

На основе изложенного рассмотрим технологические варианты сварки (см. таблицу 1), применявшиеся на машиностроительных предприятиях при изготовлении корпусного нефтехимического оборудования, и на основе этого определим ожидаемые участки сварных соединений с возможным превышением твёрдости.

В качестве примера рассмотрим причину образования сквозной трещины на корпусе колонны, выполненной из двухслойной стали марки Ст3+08Х13.

Замеры твердости основного металла на наружной и внутренней поверхности корпуса (в том числе вблизи трещины), оценка механических характеристик основного металла в зоне трещины при испытаниях специально изготовленных образцов с определением предела прочности, предела текучести, ударной вязкости и угла загиба, а также металлографического исследования показали, что металл обладает нормальным качеством и свойствами. Оценка качества соединения основного и коррозионностойкого слоев биметалла Ст3 + 08Х13 и контроль качества биметалла вблизи трещины, выполненные ультразвуковым методом, также показали положительные результаты. При таком качестве и свойствах биметалла ожидать в нем зарождения трещины и ее развития до сквозного разрушения возможно только при аномально больших перегрузках, которые по свидетельству обслуживающего персонала и эксплуатационной документации не возникали.

В отличие от этого, результаты оценки механических характеристик сварного соединения, пораженного трещиной, показали, что значения твердости легированного слоя шва при замере на поперечных шлифах в 2 раза превышают нормативные значения и достигают 420 НВ, а угол загиба с растяжением легированного шва составляет 15–35о при норме 100о. Так как трансформация структуры легированного шва с уменьшением пластических характеристик в штатных условиях эксплуатации колонны проходить не может, то такая структура могла образоваться только в процессе сварки при изготовлении корпуса колонны. Поэтому представляет интерес анализ возможности и условий получения указанных отклонений при выполнении данного стыкового шва из двухслойной стали.

В отличие от этого, результаты оценки механических характеристик сварного соединения, пораженного трещиной, показали, что значения твердости легированного слоя шва при замере на поперечных шлифах в 2 раза превышают нормативные значения и достигают 420 НВ, а угол загиба с растяжением легированного шва составляет 15–35о при норме 100о. Так как трансформация структуры легированного шва с уменьшением пластических характеристик в штатных условиях эксплуатации колонны проходить не может, то такая структура могла образоваться только в процессе сварки при изготовлении корпуса колонны. Поэтому представляет интерес анализ возможности и условий получения указанных отклонений при выполнении данного стыкового шва из двухслойной стали.

Сварка стыковых швов из двухслойной стали, у которой слои имеют различный химический состав, относится к сварке разнородных сталей, имеющей определенные особенности. Сварные соединения стали 08Х13 до сих пор выполняются аустенитно-ферритными электродами типа Э-10Х25Н13Г2. Для выполнения указанного условия необходима специальная подготовка кромок стыка, которая в практике изготовления химнефтеаппаратуры с применением штучных электродов имеют варианты, указанные в таблице 1.

Таблица 1

Некоторые технологические варианты сварки двухслойной стали

|

Геометрия подготовки кромок и последовательность сварки стыка |

Варианты швов с возможным превышением твёрдости при автоматической сварке под флюсом |

Варианты швов с возможным превышением твёрдости при ручной сварке покрытыми электродами | ||||

|

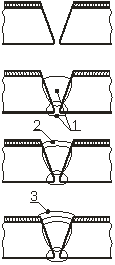

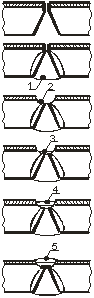

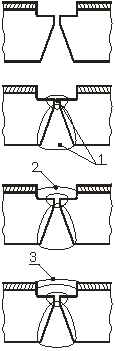

1 — сварка основного слоя; 2 — сварка разделительного слоя; 3 — сварка коррозионностойкого слоя |

Причины повышенной твёрдости: 1.Оплавление плакирующего слоя двухслойной стали при сварке основного слоя с внутренней стороны под флюсом углеродистой присадочной проволокой. 2.Смещение присадочной проволоки от центра шва. |

Причины повышенной твёрдости: 1.Применение легированной присадочной проволоки с малым запасом аустенитности для сварки разделительного и легированного швов. 2.Превышение скорости подачи проволоки выше рекомендуемой. |

Причины повышенной твёрдости: 1.Сварка без разделительного слоя. |

Причины повышенной твёрдости: 1.Применение для сварки разделительного шва электрода с малым запасом аустенитности. |

Причины повышенной твёрдости: 1.Отсутствие разделительного слоя и применение электрода с малым запасом аустенитности для сварки коррозионностойкого слоя. |

Причины повышенной твёрдости: 1.Оплавление плакирующего слоя двухслойной стали при сварке основного слоя углеродистыми электродами со стороны разделки кромок. |

|

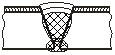

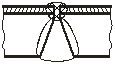

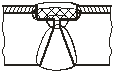

1 — сварка основного слоя с наружной стороны; 2 — выборка корня шва; 3 — подварка основного слоя с внутренней стороны; 4 — сварка разделительного слоя; 5 — сварка коррозионностойкого слоя |

Причины повышенной твёрдости: 1.Отсутствие выборки корня шва и разделительного слоя. 2.Отсутствие разделительного слоя. 3.Превышение режима сварки (скорости подачи присадочной проволоки) при сварке коррозионностойкого слоя. |

Причины повышенной твёрдости: 1.Оплавление коррозионностойкого слоя биметалла при подварке основного слоя с внутренней стороны. |

Причины повышенной твёрдости: 1.Превышение нормативной скорости подачи присадочной проволоки при сварке разделительного шва. 2.Применение присадочной проволоки с малым запасом аустенитности для разделительного шва. |

Причины повышенной твёрдости: 1.Отсутствие выборки корня шва и разделительного слоя. 2.Отсутствие разделительного слоя при использовании для коррозионностойкого слоя электродов с малым запасом аустенитности, а также на повышенном режиме. |

Причины повышенной твёрдости: 1.Оплавление легированного слоя шва при подварке основного слоя со стороны коррозионностойкого слоя углеродистыми электродами.

|

Причины повышенной твёрдости: 1.Повышенное значение тока при сварке разделительного шва. 2.Применение электрода с малым запасом аустенитности при сварке разделительного слоя. |

|

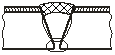

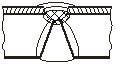

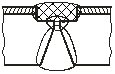

1 — сварка основного слоя; 2 — сварка разделительного слоя; 3 — сварка коррозионностойкого слоя |

Причины повышенной твёрдости: 1.применение для сварки разделительного слоя присадочной проволоки с недостаточным запасом аустенитности. 2.Превышение оптимального сварочного тока (скорости подачи присадочной проволоки) при сварке разделительного слоя. |

Причины повышенной твёрдости: 1.Отсутствие разделительного слоя. |

- |

Причины повышенной твёрдости: 1.Применение для сварки разделительного шва электрода с малым запасом аустенитности. 2.Превышение сварочного тока при сварке разделительного слоя. |

Причины повышенной твёрдости: 1.Отсутствие разделительного слоя при малом запасе аустенитности используемых электродов. |

- |

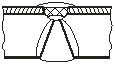

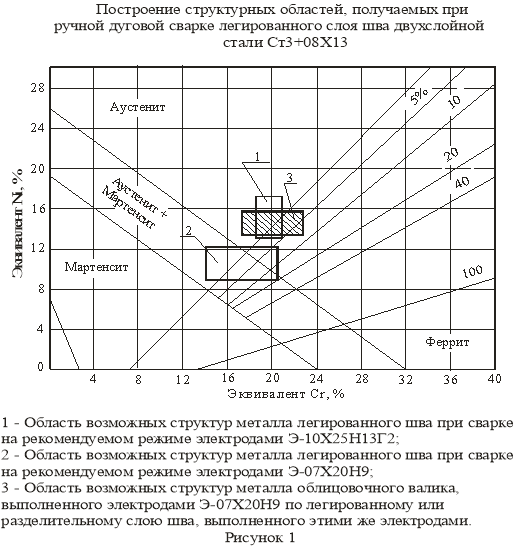

Основным обстоятельством, которое может привести к образованию малопластичной структуры легированного слоя шва, при изготовлении и ремонте химнефтеаппаратуры, является применение электродов Э-07Х20Н9 вместо электродов Э-10Х25Н13Г2. Такая замена электродов имела место достаточно часто в первые десятилетия изготовления корпусов аппаратов из двухслойных сталей. Для выяснения этого обстоятельства можно рассмотреть варианты использования указанных электродов путем построения структурных областей на структурной диаграмме Шеффлера (рисунок 1), которой принято пользоваться для этих целей [1]. Как отмечено выше, легированный слой шва наплавляется после сварки несущего слоя из стали Ст3. Таким образом, состав легированного слоя шва включает в себя практически полностью перемешанные в жидкой сварочной ванне до равномерного состава части расплавленного электрода, оплавленного основного слоя шва (электроды Э-42А) и оплавленного легированного слоя двухслойной стали 08Х13 (таблица 1). Для режимов ручной дуговой сварки доля участия основного металла в образовании шва обычно составляет 15–20 % (5 % 08Х13 + (10–15) % Ст3). Остальные 80–85 % приходятся на электрод. Указанные соотношения могут быть приняты в качестве исходных данных при построении структурных областей металла легированного шва на диаграмме Шеффлера. Выполненное построение свидетельствует, что применение электродов Э-07Х20Н9 вместо Э-10Х25Н13Г2 при сварке легированного слоя приводит к образованию малопластичной мартенситной структуры с высокой твердостью на большинстве рекомендованных режимов, а уже незначительное превышение режима полностью смещает зону возможных структур в аустенитно-мартенситную и даже мартенситную область. В отличие от этого применение электродов Э-10Х25Н13Г2 на паспортных режимах гарантирует получение пластичных структур без мартенситной составляющей и требуется большое превышение рекомендуемых значений сварочного тока для смещения состава шва в область аустенитно-мартенситных структур. Такое превышение маловероятно, т. к. приводит к растрескиванию покрытия электрода.

Следует отметить естественное стремление сварщика придать товарный вид легированному слою шва, т. к. он является последним. Поэтому на поверхности основных валиков шва сварщик наплавляет так называемый облицовочный валик. Особенно этот валик стремятся выполнить в тех случаях, когда предыдущий валик (или слой шва) выполнен небрежно и даже с нарушением режима. В этом случае последний облицовочный слой аустенитно-ферритного шва прикрывает предпоследний слой, имеющий отклонения не только по внешнему виду, но также по составу и свойствам, что особенно важно, так как при этом облицовочный валик будет иметь состав и структуру с нормальной твердостью. К этому выводу приходят также при анализе возможных структур металла шва путем построения соответствующих областей на диаграмме Шеффлера. На рисунке 1 представлено такое построение для случая применения электродов Э-07Х20Н9. Таким образом, полученный нормальный уровень твердости на поверхности облицовочного валика не гарантирует такие же твердость и пластические характеристики по всей толщине легированного шва двухслойной стали. В этом случае замер твердости поверхности может показать различные результаты: повышенные значения твердости в участках без облицовочного валика и нормальные значения твердости на поверхности облицовочных валиков.

Рис. 1.

Это обстоятельство предопределило необходимость выполнения послойного замера твердости легированного шва после снятия легированного шва на соответствующую глубину со спектральным анализом состава на каждой площадке с замеряемой твердостью (см. таблицу 2). Полученные результаты подтверждают результаты анализа с использованием диаграммы Шеффлера.

Полученные данные позволили определить вероятную причину образования сквозной трещины на корпусе колонны. Зарождение трещины наиболее вероятно имело место в малопластичном участке легированного слоя шва.

Таблица 2

Обследованные слои на разной глубине корпуса колонны от вершины наплавки

|

Место замера |

Глубина, мм |

Содержание основных легирующих элементов, % |

Твердость по Бринеллю, НВ |

Особенности строения сварного соединении, выявленные при металлографическом исследовании | |

|

Cr |

Ni | ||||

|

|

+2,7 |

15,61 |

6,92 |

179–203 |

Облицовочный слой электродами Э-07Х20Н9. |

|

+1,7 |

14,89 |

6,33 |

218–300 |

Разделительный шов электродами Э-07Х20Н9 на повышенных режимах. | |

|

0,0 |

15,52 |

6,13 |

276–300 |

| |

|

-1,5 |

10,82 |

4,14 |

344–420 |

| |

|

-3,0 |

1,45 |

– |

227–267 |

Оплавление плакирующего слоя 08Х13 при сварке основного слоя Ст3 электродами Э-42А. | |

|

-4,5 |

0,51 |

– |

205–257 |

| |

|

-6,0 |

0,35 |

– |

200–203 |

| |

|

-9,0 |

– |

– |

142–161 |

Сварка Ст3 электродами Э-42А. | |

Выводы и рекомендации:

- Сварное корпусное оборудование опасных производственных объектов из двухслойных сталей имеет специфические особенности, которые необходимо учитывать в процессе проведения работ по экспертизе промышленной безопасности.

- Для повышения эффективности экспертных работ и снижения степени риска при дальнейшей эксплуатации этого оборудования необходимо до начала работ по техническому диагностированию, специалистам экспертных организаций подробно рассмотреть особенности диагностирования сварных соединений из двухслойных сталей и намечать конкретную программу их обследования с учетом особенности конструкции и конкретных условий эксплуатации.

Литература:

- Земзин В. Н. Сварные соединения разнородных сталей. М.: Машиностроение, 1966. 290с.

- Готальский Ю. Н., Снисарь В. В. О содержании никеля в металле шва сварных соединений аустенитных сталей с неаустенитными. –«Автоматическая сварка», 1968, 12.

- Справочник по сварке. Под ред. А. И. Акулова. «Машиностроение», 1971.

- Справочник. Электродуговая сварка сталей. Н. И. Каховский, В. Г. Фартушный, К. А. Ющенко. «Наукова думка», 1975.