Опыт применения энергетического подхода к оценке показателей технологических систем

Автор: Мочулаев Валерий Евгеньевич

Рубрика: 7. Машиностроение

Опубликовано в

II международная научная конференция «Технические науки: теория и практика» (Чита, январь 2014)

Дата публикации: 25.10.2013

Статья просмотрена: 156 раз

Библиографическое описание:

Мочулаев, В. Е. Опыт применения энергетического подхода к оценке показателей технологических систем / В. Е. Мочулаев. — Текст : непосредственный // Технические науки: теория и практика : материалы II Междунар. науч. конф. (г. Чита, январь 2014 г.). — Т. 0. — Чита : Издательство Молодой ученый, 2014. — С. 42-61. — URL: https://moluch.ru/conf/tech/archive/88/4374/ (дата обращения: 20.04.2024).

В статье «Энергетический подход к формированию показателей технологических систем [1], опубликованной в журнале «Вестник машиностроения» № 10 2011, изложены методологические основы применения энергетического подхода к формированию и расчету основных показателей технологических систем. Такие технологические системы используются в технологических процессах механической обработки. К числу механических процессов всегда относят обработочные, переработки, формообразующие и сборочные процессы, а также их различные совмещения.

Для подтверждения возможности, правомерности и целесообразности применения энергетического подхода на практике, в настоящей статье проиллюстрировано его применение на примере оценки технических и социально-экономических показателей технологических систем для сборки покрышек. Эти технологические системы широко применяются в сборочно-заготовительном производстве шинных предприятий страны.

Проиллюстрированная методология энергетического подхода может служить в качестве практической методики оценки показателей технологических систем для сборки покрышек, как создаваемых для сборочных цехов шинных предприятий, так и для действующих технологических систем.

В качестве исходных данных использованы фактические параметры конкретной технологической системы для сборки покрышек и параметры технологического процесса, который в ней совершается. Технологические процессы сборки покрышек являются механическими процессами, совмещающие формообразующие и сборочные процессы и в этом есть специфические особенности этих процессов и реализующих их систем.

В ходе иллюстрации практического применения энергетического подхода автор расширил некоторые положения энергетического подхода, которые изложены в статье [1].

1. ПОНЯТИЕ «ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА»

Согласно ГОСТ 27.004–85 «технологическая система есть совокупность средств технологического оснащения, предметов производства и исполнителей для выполнения в регламентированных условиях производства заданных технологических процессов или операций» [2].

В данном стандарте приведены понятия трех составляющих технологической системы: предметов производства, регламентированных условий производства и исполнителей.

К предметам производства относятся: материал, заготовка, полуфабрикат и изделие, находящиеся в соответствии с выполняемым технологическим процессом в стадии хранения, транспортировки, формообразования, обработки, сборки, ремонта, контроля и испытаний. К регламентированным условиям производства относятся: регулярность поступления предметов производства, параметры энергоснабжения, параметры окружающей среды и др. Исполнитель в технологической системе — человек, осуществляющий трудовую деятельность по непосредственному изменению и (или) определению состояния предметов производства, техническому обслуживанию или ремонту средств технологического оснащения.

Что касается понятия «средства технологического оснащения», то согласно ГОСТ 3.1109–82 «Средства технологического оснащения — совокупность орудий производства, необходимых для осуществления технологического процесса» [3].

В стандарте отсутствует понятие «орудие производства», а в качестве синонима ему используется термин «технологическое оборудование».

По ГОСТ 3.1109–82 «Технологическое оборудование — средства технологического оснащения, в которых размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка. Технологическая оснастка — средства технологического оснащения, дополняющее технологическое оборудование для выполнения определенной части технологического процесса». Элементами технологической оснастки являются инструмент и приспособление.

Понятия «технологическая система» связано с понятием «технологический процесс». Однако из содержания понятия (ГОСТ 3.1109–82) «технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда» такой связи не обнаруживается.

По нашему мнению, связь технологической системы с технологическим процессом заключается в том, что технологическая система — это технологический процесс в статике, а технологический процесс — это технологическая система в динамике [1].

В ГОСТ 27.004–85 выделяются четыре иерархических уровня технологических систем: технологические системы операций, технологические системы процессов, технологические системы производственных подразделений, технологические системы предприятий.

Процессы сборки связаны с применением физических воздействий сборщика и станка на детали собираемой покрышки и в этой связи такие технологические процессы относятся к процессам механическим. Так как процессы совершаются на одном рабочем месте, то они являются технологическими операциями. Поэтому рассматриваемая ТС, по терминологии ГОСТ 27.004–85, будет иметь уточненное название — ТС операций сборки покрышек.

2. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Целью настоящей работы является иллюстрация практического применения энергетического подхода к оценке показателей ТС операций сборки покрышек.

Практическая оценка показателей ТС может осуществляться как на стадии проведении приемочных испытаний средств технологического оснащения ТС, так и на стадии их эксплуатации в условиях действующего производства.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Описать выбор ТС операций сборки покрышек.

2. Осуществить выбор исходных данных для оценки показателей ТС операций сборки покрышек.

3. Установить задачи и порядок оценки показателей ТС операций сборки покрышек.

4. Описать процедуры оценки энергетических и социально- экономических показателей ТС операций сборки покрышек.

5. Обобщить результаты настоящей работы.

2.1. Выбор ТС операций сборки покрышек

В качестве объекта применения энергетического подхода выбрана технологическая система, предназначенная для выполнения технологических операций сборки грузовых покрышек типоразмера 260–508 браслетным методом.

Такие системы широко используются в сборочных цехах предприятий шинной промышленности.

В состав ТС операций сборки покрышек входят следующие основные компоненты:

1. Исполнитель — сборщик покрышек 6 разряда.

2. Средства технологического оснащения:

- технологическое оборудование — универсальный станок для сборки покрышек типа СПД2–660–900Б;

- технологическая оснастка — барабан к станкам для сборки покрышек типоразмера 206–508.

3. Предметы производства — комплект резинокордных материалов и деталей (кордные браслеты, бортовые крылья, чеферные ленты, брекеры и протекторы).

4. Регламентированные условия производства:

- регулярность поступления предметов производства — в соответствии с условиями массового производства покрышек (с цепного конвейера);

- параметры электроснабжения — силовая электрическая сеть предприятия для снабжения электрической энергией приводов рабочих органов станков;

- условия труда — допустимые (класс 2) по Р.2.2.2006–05 [4].

2.3. Выбор исходных данных для оценки показателей ТС операций сборки покрышек

Содержание технологических операций, выполняемых ТС операций сборки покрышек, служит первичной информационной базой для оценки ее показателей.

В шинном производстве содержание технологических операций сборки покрышек, как правило, приводится в нормировочных картах, в которых указываются состав технологических переходов и затраты времени на их выполнение.

В табл.1 представлена нормировочная карта сборки покрышки типоразмера 260–508 на станке СПД2–660–900Б, составленная для условий массового производства покрышек.

Таблица 1

Нормировочная карта сборки покрышек типоразмера 260–508 браслетным методом на станке СПД2–660–900Б

|

Наименование перехода (приема) |

Затраты времени, с |

|

1. Взять два крыла, протащить через барабан, причем одно крыло положить в магазин, другое — одеть на кулачки |

17 |

|

2. Развернуть барабан, смазать его глицерином |

3 |

|

3. Взять первый браслет, одеть на сложенный барабан |

32 |

|

4. Автоматическая обработка бортовой части 1-го браслета |

38 |

|

5. Промазать поверхность покрышки стеоратом цинка |

16 |

|

6. Взять из магазина крылья и одеть на кулачки |

16 |

|

7. Взять второй браслет, надеть на развернутый барабан при помощи механической скалки и выровнять браслет по метке светового указателя |

35 |

|

8. Автоматическая обработка бортовой части 2-го браслета |

33 |

|

9. Прокатать борт бортовыми прикатчиками |

17 |

|

10. Взять третий браслет, надеть на развернутый барабан при помощи скалки и выровнять браслет по метке светового указателя. Осветить кромки браслета по внутренней поверхности бензином |

42 |

|

11. Прокатать 3-й браслет нижними прикатчиками |

16 |

|

12. Автоматическая обработка 3-го браслета |

29 |

|

13. Взять и наложить чеферные бортовые ленты |

41 |

|

14. Автоматическая обработка бортовой ленты |

25 |

|

15. Подвернуть бортовую ленту на подошвы бортов при помощи бортовых прикатчиков |

32 |

|

16. Произвести посадку крыльев для следующей покрышки |

17 |

|

17. Взять и надеть брекер на край развернутого барабана и на наконечник механической скалки |

24 |

|

18. Передвинуть механической скалкой брекер и выровнять по метке светового указателя |

10 |

|

19. Прикатать брекер нижними прикатчиками, освежить поверхность брекера и каркаса бензином |

17 |

|

20. Поднести протектор с конвейера |

20 |

|

21. Взять протектор наложить и состыковать |

81 |

|

22. Прикатать нижними прикатчиками |

25 |

|

23. Прикатать бортовыми прикатчиками |

37 |

|

24. Проколоть пузыри на поверхности покрышки |

19 |

|

25. Наклеить рабочий номер |

6 |

|

26. Подвести каретку для съема собранной покрышки, сложить барабан и снять покрышку с барабана, откатить покрышку в сторону |

34 |

|

Оперативное время |

682 |

3. ЗАДАЧИ И ПОРЯДОК ОЦЕНКИ ПОКАЗАТЕЛЕЙ ТС

Основными задачами оценки показателей исследуемой ТС операций сборки покрышек являются:

- изучение технологической операции сборки покрышек 260–508 и разделение составляющих ее технологических переходов (приемов) по степени механизации на ручные, машинно-ручные и машинные переходы;

- установление и формирование главных энергетических функций и показателей сборщика и станка;

- оценка категории тяжести работ и потребляемой полезной мощности по переходам, выполняемым сборщиком (ручным и машинно-ручным);

- оценка затрат времени сборщиком на выполнение энергетических функций при сборке одной покрышки;

- оценка полезных и полных энергозатрат сборщика на сборку одной покрышки;

- оценка затрат времени станка на выполнение энергетических функций при сборке одной покрышки;

- оценка полезной мощности станка при выполнении машинных и машинно-ручных переходов;

- оценка полезных и полных энергозатрат станка на сборку одной покрышки;

- оценка общего КПД станка;

- оценка производительности ТС операций сборки покрышек при исчислении её по энергетическому и временному режимам функционирования сборщика;

- оценка и анализ энергозатрат сборщика при установлении производительности ТС операций сборки покрышек по временному режиму ее функционирования;

- оценка временного и энергетического уровня механизации живого труда в ТС операций сборки покрышек;

- оценка временного и энергетического уровня средств технологического оснащения;

- оценка экономической производительности станка;

- оценка трудоемкости работ, замещаемых станком за средний ресурс до его капитального ремонта;

- оценка стоимости рабочей силы, замещаемой применением станка за средний ресурс до его капитального ремонта;

- оценка предельной стоимости (цены) станка.

Рассмотрим процедуры решения каждой из поставленных выше задач.

4. ПРОЦЕДУРЫ ОЦЕНКИ ПОКАЗАТЕЛЕЙ ТС

4.1. Изучение технологической операции сборки покрышки и установление ручных, машинно-ручных и машинных переходов

Рассматривая процесс сборки покрышек, можно выделить в нем активные и пассивные компоненты. Активными компонентами являются сборщик покрышек и станок СПД2–660–900Б с источниками энергии. Пассивными компонентами процесса сборки являются резинокордные заготовки, детали и полуфабрикаты собираемой покрышки, составляющие объект обработки (предмет труда).

В результате воздействия активной части сборочной системы на объект обработки происходит постепенное преобразование его в продукт труда — не вулканизованную покрышку.

На основе проведения мониторинга функционирования ТС операций сборки покрышек типоразмера 260–508, например, в условиях действующего производства в нормировочной карте устанавливается разделение технологических переходов на ручные, машинно-ручные и машинные переходы.

В табл. 2 представлена нормировочная карта сборки покрышки типоразмера 260–508 браслетным методом с условным обозначением степени механизации переходов операции сборки покрышки. Ручные переходы обозначаются символом «Р», машинно-ручные — символом «МР», а машинные — «М».

Таблица 2

Нормировочная карта сборки покрышек типоразмера 260–50 с указанием степени механизации переходов

|

Наименование перехода (приема) |

Степень механизации |

Затраты времени, с. |

|

1. Взять два крыла, протащить через барабан, причем одно крыло положить в магазин, другое — одеть на кулачки |

Р |

17 |

|

2. Развернуть барабан, смазать его глицерином |

Р |

3 |

|

3. Взять первый браслет, одеть на сложенный барабан |

Р |

32 |

|

4. Автоматическая обработка бортовой части 1-го браслета |

М |

38 |

|

5. Промазать поверхность покрышки стеоратом цинка |

Р |

16 |

|

6. Взять из магазина крылья и одеть на кулачки |

Р |

16 |

|

7. Взять второй браслет, надеть на развернутый барабан при помощи механической скалки и выровнять браслет по метке светового указателя |

МР |

35 |

|

8. Автоматическая обработка бортовой части 2-го браслета |

М |

33 |

|

9. Прокатать борт бортовыми прикатчиками |

М |

17 |

|

10. Взять третий браслет, надеть на развернутый барабан при помощи скалки и выровнять браслет по метке светового указателя. Осветить кромки браслета по внутренней поверхности бензином |

МР |

42 |

|

11. Прокатать 3-й браслет нижними прикатчиками |

М |

16 |

|

12. Автоматическая обработка 3-го браслета |

М |

29 |

|

13. Взять и наложить чеферные бортовые ленты |

МР |

41 |

|

14. Автоматическая обработка бортовой ленты |

М |

25 |

|

15. Подвернуть бортовую ленту на подошвы бортов при помощи бортовых прикатчиков |

М |

32 |

|

16. Произвести посадку крыльев для следующей покрышки |

Р |

17 |

|

17. Взять и надеть брекер на край развернутого барабана и на наконечник механической скалки |

МР |

24 |

|

18. Передвинуть механической скалкой брекер и выровнять по метке светового указателя |

МР |

10 |

|

19. Прикатать брекер нижними прикатчиками, освежить поверхность брекера и каркаса бензином |

МР |

17 |

|

20. Поднести протектор с конвейера |

Р |

20 |

|

21. Взять протектор наложить и состыковать |

МР |

81 |

|

22. Прикатать нижними прикатчиками |

М |

25 |

|

23. Прикатать бортовыми прикатчиками |

М |

37 |

|

24. Проколоть пузыри на поверхности покрышки |

Р |

19 |

|

25. Наклеить рабочий номер |

Р |

6 |

|

26. Подвести каретку для съема собранной покрышки, сложить барабан и снять покрышку с барабана, откатить покрышку в сторону |

Р |

34 |

|

Оперативное время |

- |

682 |

4.2. Установление энергетических функций и показателей сборщика и станка для сборки покрышек

Главные энергетические функции сборщика и станка устанавливаются и формулируются исходя из их энергетического участия в выполнении технологических переходов. Например, главную энергетическую функцию сборщика при выполнении ручного перехода можно сформулировать так: «Обеспечивает энергией выполнение данного технологического перехода» и т. п. Аналогичным образом формулируется главная энергетическая функция станка при выполнении машинного технологического перехода. При выполнении машинно-ручного технологического перехода главная энергетическая функция формулируется так: «Обеспечивают энергией выполнение данного технологического перехода».

По каждому технологическому переходу операции сборки покрышки установим и сформулируем главные энергетические функции сборщика и станка.

Качество исполнения главных энергетических функций определяется системой энергетических параметров (показателей).

Для описания качества исполнения энергетических функций сборщика выберем следующие показатели: категория работ (функций), мощность, время, полезные энергозатраты, а для описания качества исполнения энергетических функций станка — мощность, время, полезные и полные энергозатраты, коэффициент полезного действия (КПД).

Для наглядности и удобства хранения информации об энергетических свойствах ТС операций сборки покрышек составляется сводная таблица, в которой приводятся энергетические функции и энергетические показатели её активных компонентов — сборщика и станка СПД2–660–900Б по технологическим переходам сборки покрышки.

После формулирования энергетических функций функции сборщика и станка в последовательности выполнения переходов, указанных в нормировочной карте, необходимо переходить к оценке энергетических показателей сначала сборщика, а потом — станка для сборки покрышек.

Оценка энергетических показателей сборщика покрышек осуществляется на основе установления категории тяжести работ и соответствующей этой категории потребляемой полезной мощности сборщика покрышек при выполнении ручных и машинно-ручных технологических переходов сборки покрышки типоразмера 260–508.

4.3. Оценка категории тяжести работ и полезной мощности по переходам, выполняемым с участием сборщика покрышек

Трудовая деятельность сборщика покрышек должна быть организована с учетом энергетических возможностей человека.

По данным работы [5] средние энергетические затраты человека не должны превышать 4–5 ккал (17–21 кДж) в минуту, 250 ккал (1047 кДж) в час, 2000 ккал (8370 кДж) в смену при постоянной нагрузке, 2500 ккал (10470 кДж) в смену при максимальной нагрузке.

Учёт энергетических возможностей человека означает установление эргономических требований к конструкции станков для сборки покрышек.

Согласно ГОСТ 12.2.049–80 «конструкция производственного оборудования должна обеспечивать такие физические нагрузки на работающего, при которых энергозатраты организма в течение рабочей смены не превышали бы 1046,7 кДж/ч (250 ккал/ч)» [6].

Энергозатраты в определенной степени характеризуют интенсивность и тяжесть труда человека.

Интенсивность труда определяется количеством затраченной жизненной энергии в единицу времени (мощностью), а тяжесть труда — величиной затраченной человеком энергии на выполнение данной работы.

ГОСТ 12.1.005–88 в зависимости от общих энергозатрат организма устанавливает четыре категории тяжести работ [7]:

- легкие физические работы (категория 1) –Виды деятельности с расходом энергии не более 150 ккал/ч (174 Вт) Легкие физические работы разделяются на категории 1а — энергозатраты до 120 ккал/ч (139 Вт) и категории 1б — энергозатраты 121–150 ккал/ч (140–174 Вт).

- средней тяжести физические работы (категория 2) — Виды деятельности с расходом энергии в пределах 150–250 ккал/ч (175–290 Вт). Средней тяжести физические работы разделяются на категорию 11а — энергозатраты от 151 до 200 ккал (175–232 Вт) и категорию 11б — энергозатраты от 201 до 250 ккал/ч (233–290 Вт).

- тяжелые физические работы (категория 3) — Виды деятельности с расходом энергии более 250 ккал/ч (290 Вт). К категории 111 относятся работы, связанные с постоянным перемещениями и переноской (свыше 10 кг) тяжестей и требующих больших физических усилий

Для установления категории тяжести работ сборщика использованы данные о массе резинокордных материалов и деталей собираемой покрышки, видах работ, выполняемых сборщиком при выполнении ручных и машинно-ручных переходов и категорий оценки тяжести работ, приведенных выше.

Для удобства проведения в дальнейшем расчетов, энергозатраты человека при выполнении физической работы будут выражаться в Дж/с, которые количественно равны значениям в ваттах: 1 Вт = 1 Дж/с.

Выполняемые сборщиком переходы 1, 2, 3, 5, 6, 7, 10, 13, 16, 18, 19, 24, и 25 отнесены к категории 1б, переходы 17, 20 и 21 — к категории 2а, а переход 26 — к категории 2б. Этим категориям работ соответствуют интервалы значений затрат энергии человека в единицу времени, т. е. интервалы значений мощности человека.

Примем потребные мощности сборщика по максимальным значениям указанных выше интервалов. Тогда потребная мощность сборщика при выполнении работ категории 1б будет составлять 174 Дж/с (150 ккал/ч), при выполнении работ категории 2а — 232 Дж/с (200 ккал/ч), а при выполнении работ категории 2б — 290 Дж/с (250 ккал/ч).

4.4. Оценка затрат времени сборщика на выполнение энергетических функций при сборке покрышки

Время выполнения сборщиком энергетических функций при выполнении ручных и машинно–ручных переходов можно приближенно принять равным времени выполнения самих переходов.

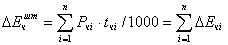

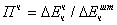

Полное ручное время сборки покрышки в целом определяется по формуле:

(1)

(1)

где

— полное ручное время (сумма ручного, кооперированно-ручного и машинно-ручного времени) сборки покрышек, с/шт;

— полное ручное время (сумма ручного, кооперированно-ручного и машинно-ручного времени) сборки покрышек, с/шт;

— номер перехода, выполняемого с участием сборщика;

— номер перехода, выполняемого с участием сборщика;

— количество переходов, выполняемых с участием сборщика;

— количество переходов, выполняемых с участием сборщика;

— время, затрачиваемое сборщиком на выполнение

— время, затрачиваемое сборщиком на выполнение  -го перехода.

-го перехода.

4.5. Оценка полезных энергозатрат сборщика на сборку одной покрышки

Полезные энергозатраты сборщика на сборку одной покрышки определяются по формуле:

(2)

(2)

где

— потребные полезные энергозатраты сборщика на сборку покрышки, кДж;

— потребные полезные энергозатраты сборщика на сборку покрышки, кДж;

- потребная полезная мощность сборщика при выполнении i–го перехода, Дж/с.;

- потребная полезная мощность сборщика при выполнении i–го перехода, Дж/с.;

полезные энергозатраты сборщика на выполнение

полезные энергозатраты сборщика на выполнение  го перехода.

го перехода.

Результаты оценки энергетических показателей сборщика по ручным и машинно-ручным переходам и в целом на одну покрышку приведены в табл. 3.

Таблица 3

Энергетические функции и показатели сборщика при сборке покрышки

|

Энергетические функции сборщика при выполнении перехода |

Энергетические показатели сборщика |

|||

|

Кт |

|

|

|

|

|

Обеспечивает энергией выполнение 1-го перехода |

1б |

174 |

17 |

2,96 |

|

Обеспечивает энергией выполнение 2-го перехода |

1б |

174 |

3 |

0,52 |

|

Обеспечивает энергией выполнение 3-го перехода |

1б |

174 |

32 |

5,57 |

|

Обеспечивает энергией выполнение 5-го перехода |

1б |

174 |

16 |

2,78 |

|

Обеспечивает энергией выполнение 6-го перехода |

1б |

174 |

16 |

2,78 |

|

Обеспечивает энергией выполнение 7-го перехода |

1б |

174 |

35 |

6.09 |

|

Обеспечивает энергией выполнение 8-го перехода |

1б |

174 |

42 |

7,31 |

|

Обеспечивает энергией выполнение 13-го перехода |

1б |

174 |

41 |

7,13 |

|

Обеспечивает энергией выполнение 16-го перехода |

1б |

174 |

17 |

2,96 |

|

Обеспечивает энергией выполнение 17-го перехода |

2а |

232 |

24 |

5,57 |

|

Обеспечивает энергией выполнение 18-го перехода |

1б |

174 |

10 |

1,74 |

|

Обеспечивает энергией выполнение 19-го перехода |

1б |

174 |

17 |

2,96 |

|

Обеспечивает энергией выполнение 20-го перехода |

2а |

232 |

20 |

4,64 |

|

Обеспечивает энергией выполнение 21-го перехода |

2а |

232 |

81 |

18,79 |

|

Обеспечивает энергией выполнение 24-го перехода |

1б |

174 |

19 |

3,31 |

|

Обеспечивает энергией выполнение 25-го перехода |

1б |

174 |

6 |

1,04 |

|

Обеспечивает энергией выполнение 26-го перехода |

2б |

290 |

34 |

9,89 |

|

Итого |

— |

— |

430 |

86,00 |

Примечание.  Кт — категория тяжести работ по ГОСТ 12.1.005–88 [7].

Кт — категория тяжести работ по ГОСТ 12.1.005–88 [7].

После отражения энергетических показателей сборщика покрышек в табл.3 осуществляется оценка временных и энергетических показателей станка для сборки покрышек.

4.6. Оценка затрат времени станка на выполнение машинно-ручных и машинных переходов сборки одной покрышки

Затраты времени станка на выполнение энергетических функций можно приближенно принять равным времени выполнения машинных и машинно-ручных переходов.

Полное машинное время сборки покрышки определяется по формуле:

(3)

(3)

где

- полное машинное время (сумма машинного и машинно-ручного времени) сборки покрышки, с/шт;

- полное машинное время (сумма машинного и машинно-ручного времени) сборки покрышки, с/шт;

— номер перехода, выполняемого с участием станка;

— номер перехода, выполняемого с участием станка;

— количество переходов, выполняемых с участием станка;

— количество переходов, выполняемых с участием станка;

— время, затраченное станком на выполнение

— время, затраченное станком на выполнение  — ого перехода, с/переход.

— ого перехода, с/переход.

= 38+35+33+17+42+16+29+41+25+32+24+10+17+81+25+37 = 81 с.

= 38+35+33+17+42+16+29+41+25+32+24+10+17+81+25+37 = 81 с.

4.7. Оценка полезной мощности станка при выполнении машинных и машинно-ручных переходов

Так как при выполнении машинных и машинно-ручных переходов участвуют несколько приводов рабочих органов, то необходимо установить состав рабочих органов станка, участвующих в их выполнении.

Основными рабочими органами станка для сборки покрышки являются:

1. Барабан, на котором осуществляется сборка покрышки.

2. Механизмы обработки (формирования) борта покрышки (МФБ), состоящие из шаблонов и захватов рычажно-пружинного типа. Шаблоны предназначены для установки и передачи бортовых колец (крыльев) к бортовой части собираемой покрышки, а захваты — для обработки бортовой части надетых на барабан резинокордных браслетов.

3. Универсальные прикатчики (УП), состоящие из нижних и бортовых прикатчиков. Нижние ролики универсальных прикатчиков (УП), предназначены для силового соединения между собой, накладываемых на барабан, резинокордных браслетов, брекера и протектора по цилиндрической части покрышки, а бортовые ролики — по ее бортовой части.

Известно, что функцию передачи механической энергии рассматриваемому рабочему органу рабочей машины осуществляет его привод, состоящий, как правило, из двигателя и передаточного механизма. Двигатель выполняет функцию приема и преобразования энергии, передаточный механизм — функцию передачи энергии рабочему органу машины, а рабочий орган — функцию отдачи энергии объекту обработки. Эти функции являются основными энергетическими функциями рабочей машины.

Аналогичные основные энергетические функции выполняют рабочие органы и приводы станка. Так, барабан приводится во вращение электромеханическим приводом, рабочие органы механизма формирования борта покрышки — электрогидравлическим приводом, а нижние ролики и бортовые ролики УП — электромеханическим приводом. Во всех этих приводах первичными преобразователями электрической энергии в другие виды энергии являются электродвигатели переменного тока. Таким образом, они являются объектами измерения потребляемой мощности, т. е. мощности, потребляемой на входе станка при его работе под нагрузкой и на холостом ходу.

Для определения полезной мощности станка, при выполнении машинных и машинно-ручных переходов, могут быть использованы данные по режимам сборки покрышки или экспериментальные данные, полученные на экспериментальных образцах создаваемых станков, путем изменения мощности на холостом ходу и под нагрузкой (при сборке покрышки).

В шинной промышленности нормативы режимов сборки покрышек в практике не применяются, поэтому при определении полезной мощности станка следует использовать экспериментальные данные, которые для машинного компонента ТС операций сборки покрышек приведены в табл. 4.

Таблица 4

Результаты измерения потребляемой мощности станка СПД2–660–900Б (по данным ОАО НИИШИНМАШ)

|

Наименование привода станка, участвующего в выполнении перехода |

Потребляемая мощность, кДж/с (кВт) |

Установленная мощность привода, кДж/с (квт) |

|

|

под нагрузкой |

на холостом ходу |

||

|

1.Электромеханический привод вращения сборочного барабана при: - наложении слоев корда; - прикатке слоев корда по цилиндрической части; - прикатке слоев корда по бортовой части; - прикатке брекера; - прикатке протектора. |

1,05 1,26 1,30 1,28 1,35 |

0,84 0,84 0,84 0,84 0,84 |

3.5 |

|

2.Электромеханический привод перемещения прикатчиков при: - прикатке слоёв корда по цилиндрической части; - прикатке слоев корда по бортовой части; - прикатке брекера; - прикатке протектора. |

0,54 0,55 0,54 0,65 |

0,36 0,36 0,36 0,36 |

1.1 |

|

3. Электрогидравлический привод продольного перемещения механизмов формирования борта покрышки при обжатии по плечикам барабана и завороте на крыло. |

2,25 |

1,02 |

3.0 |

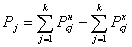

Результаты измерения потребляемых мощностей (в режиме нагрузки и холостого хода) станка служат основой для определения полезной мощности, затрачиваемой на выполнение машинного (машинно-ручного) перехода, рассчитываются по формуле:

(4)

(4)

где

– полезная мощность станка при выполнении j-го перехода, кДж/переход;

– полезная мощность станка при выполнении j-го перехода, кДж/переход;

— тип привода, участвующего в выполнении j-го перехода;

— тип привода, участвующего в выполнении j-го перехода;

— количество приводов, участвующих в выполнении j-го перехода;

— количество приводов, участвующих в выполнении j-го перехода;

– потребляемая мощность с-го привода при выполнении

– потребляемая мощность с-го привода при выполнении  го перехода (в режиме нагрузки), кДж/с (кВт);

го перехода (в режиме нагрузки), кДж/с (кВт);

— потребляемая мощность с-го привода в режиме холостого хода, кДж/с.

— потребляемая мощность с-го привода в режиме холостого хода, кДж/с.

Для определения полезной энергии на основе данных табл. 2 и 4 можно установить состав приводов станка, которые участвуют в выполнении машинно-ручных и машинных переходов (табл. 5).

Таблица 5

Состав приводов рабочих органов станка, участвующих в выполнения машинно-ручных и машинных переходов

|

Энергетические функции станка при выполнении перехода |

Привод рабочего органа станка: |

||

|

барабана |

захватов МФБ |

роликов УП |

|

|

Обеспечивает энергией выполнение 4-го технологического перехода |

— |

+ |

— |

|

Обеспечивает энергией выполнение 7-го технологического перехода |

+ |

— |

— |

|

Обеспечивает энергией выполнение 8-го технологического перехода |

— |

+ |

— |

|

Обеспечивает энергией выполнение 9-го технологического перехода |

+ |

— |

+ |

|

Обеспечивает энергией выполнение 10-го технологического перехода |

+ |

— |

— |

|

Обеспечивает энергией выполнение 11-го технологического перехода |

+ |

— |

+ |

|

Обеспечивает энергией выполнение 12-го технологического перехода |

— |

+ |

— |

|

Обеспечивает энергией выполнение 13-го технологического перехода |

+ |

— |

— |

|

Обеспечивает энергией выполнение 14-го технологического перехода |

— |

+ |

— |

|

Обеспечивает энергией выполнение 15-го технологического перехода |

+ |

— |

+ |

|

Обеспечивает энергией выполнение 17-го технологического перехода |

+ |

— |

— |

|

Обеспечивает энергией выполнение 18-го технологического перехода |

+ |

— |

— |

|

Обеспечивает энергией выполнение 19-го технологического перехода |

+ |

— |

+ |

|

Обеспечивает энергией выполнение 21-го технологического перехода |

+ |

— |

— |

|

Обеспечивает энергией выполнение 22-го технологического перехода |

+ |

— |

+ |

|

Обеспечивает энергией выполнение 23-го технологического перехода |

+ |

— |

+ |

Из данных табл. 5 следует, что два привода (привод барабана и привод универсальных прикатчиков) участвуют одновременно в реализации энергетических функций при выполнении 9, 11, 15, 19, 22 и 23 технологических переходов. При выполнении остальных технологических переходов осуществляется реализация энергетических функций только одного привода.

Исходные данные и результаты расчета полезной мощности приводов станка на выполнение машинно-ручных и машинных переходов приведены в табл. 6.

Таблица 6

Оценка общей полезной мощности двух приводов станка при выполнении машинно-ручных и машинных переходов, кДж/с.

|

Номер перехода |

Мощность привода: |

Общая мощность приводов станка под нагрузкой |

Мощность привода: |

Общая мощность приводов станка на холостом ходу |

Общая полезная мощность приводов станка |

||

|

барабана под нагрузкой |

роликов УП под нагрузкой |

барабана на холостом ходу |

роликов УП на холостом ходу |

||||

|

9-й |

1.30 |

0.55 |

1.85 |

0.84 |

0.36 |

1.20 |

0.65 |

|

11-й |

1.26 |

0.54 |

1.80 |

0.84 |

0.36 |

1.20 |

0.60 |

|

15-й |

1.30 |

0.55 |

1.85 |

0.84 |

0.36 |

1.20 |

0.65 |

|

19-й |

1.28 |

0.54 |

1.82 |

0.84 |

0.36 |

1.20 |

0.62 |

|

22-й |

1.35 |

0.65 |

2.00 |

0.84 |

0.36 |

1.20 |

0.80 |

|

23-й |

1.35 |

0.65 |

2.00 |

0.84 |

0.36 |

1.20 |

0.80 |

На основе данных табл. 2 и табл. 6 можно определить полезные мощности привода барабана и привода захватов МФБ при выполнении машинно-ручных и машинных переходов (табл. 7).

Таблица 7

Оценка полезной мощности приводов станка по выполнении машинно-ручных и машинных переходов, кДж/с

|

Номер перехода |

Мощность привода барабана |

Полезная мощность привода барабана |

Мощность привода МФБ |

Полезная мощность привода МФБ |

||

|

под нагрузкой |

на холостом ходу |

под нагрузкой |

на холостом ходу |

|||

|

4-й |

- |

- |

- |

2.25 |

1.02 |

1.23 |

|

7-й |

1.05 |

0.84 |

0.21 |

- |

- |

- |

|

8-й |

- |

- |

- |

2.25 |

1.02 |

1.23 |

|

10-й |

1.05 |

0.84 |

0.21 |

- |

- |

- |

|

12-й |

- |

- |

- |

2.25 |

1.02 |

1.23 |

|

13-й |

1.05 |

0.84 |

0.21 |

- |

- |

- |

|

14-й |

- |

- |

- |

2.25 |

1.02 |

1.23 |

|

17-й |

1.05 |

0.84 |

0.21 |

— |

- |

- |

|

18-й |

1.05 |

0.84 |

0.21 |

- |

- |

- |

|

21-й |

1.05 |

0.84 |

0.21 |

- |

- |

- |

На основе данных табл. 2, 6 и 7 рассчитываются затраты полезной и полной мощности станка на выполнение машинно-ручных и машинных переходов (табл. 8).

Таблица 8

Оценка затрат полезной и полной мощности станка на выполнение машинно-ручных и машинных переходов, кДж/с

|

Номер переход |

Полезная мощность привода |

Полезная мощность станка |

Полная мощность привода |

Полная мощность станка |

||||

|

Бар |

УП |

МФБ |

Бар |

УП |

МФБ |

|||

|

4-й |

- |

- |

1.23 |

1.23 |

- |

- |

2.25 |

2.25 |

|

7-й |

0.21 |

- |

- |

0.21 |

1.05 |

- |

- |

1.05 |

|

8-й |

- |

- |

1.23 |

1.23 |

- |

- |

2.25 |

2.25 |

|

9-й |

- |

- |

- |

0.65 |

1.30 |

0.55 |

- |

1.85 |

|

10-й |

0.21 |

- |

- |

0.21 |

1.05 |

- |

- |

1.05 |

|

11-й |

- |

- |

- |

0.60 |

1.26 |

0.54 |

- |

1.80 |

|

12-й |

- |

- |

1.23 |

1.23 |

- |

- |

2.25 |

2.25 |

|

13-й |

0.21 |

- |

- |

0.21 |

1.05 |

- |

- |

1.05 |

|

14-й |

- |

- |

1.23 |

1.23 |

- |

- |

2.25 |

2.25 |

|

15-й |

- |

- |

- |

0.65 |

1.30 |

0.55 |

- |

1.85 |

|

17-й |

0.21 |

- |

- |

0.21 |

1.05 |

- |

- |

1.05 |

|

18-й |

0.21 |

- |

- |

0.21 |

0.21 |

- |

- |

1.05 |

|

19-й |

- |

- |

- |

0.62 |

1.28 |

0.54 |

- |

1.82 |

|

21-й |

0.21 |

- |

- |

0.21 |

1.05 |

- |

- |

1.05 |

|

22-й |

- |

- |

- |

0.80 |

1.35 |

0.65 |

- |

2.00 |

|

23-й |

- |

- |

- |

0.80 |

1.35 |

0.65 |

- |

2.00 |

Примечания:

1. Условные обозначения:

- Бар — барабан;

- УП — ролики универсальных прикатчиков;

- МФБ — механизмы формирования борта покрышки.

2. Значения полезной мощности привода барабана и привода роликов универсальных прикатчиков при выполнении переходов 9, 11, 15, 19, 22., 23 в табл. 8 не проставлены, так как имеются их общие значения, приведенные в табл.6.

4.8. Оценка полезных и полных энергозатрат станка на сборку одной покрышки

Используя данные по мощности, указанные в табл. 8, производится расчёт полезной энергии, затрачиваемой станком на выполнение j-го перехода и сборку покрышки в целом.

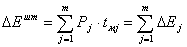

Полезные энергозатраты станка на сборку одной покрышки определяются по формуле:

(5)

(5)

где

— полезные энергозатраты станка на сборку одной покрышки, кДж/шт;

— полезные энергозатраты станка на сборку одной покрышки, кДж/шт;

— количество переходов, выполняемых с участие станка (машинных и машинно — ручных переходов);

— количество переходов, выполняемых с участие станка (машинных и машинно — ручных переходов);

– полезные энергозатраты станка на выполнение j-го перехода, кДж/переход.

– полезные энергозатраты станка на выполнение j-го перехода, кДж/переход.

Полные энергозатраты станка на сборку одной покрышки (удельный расход электрической энергии станка) определяется по формуле:

(6)

(6)

где

— полные энергозатраты станка на сборку одной покрышки, кДж/шт;

— полные энергозатраты станка на сборку одной покрышки, кДж/шт;

– полные энергозатраты станка на выполнение j-го перехода, кДж/переход.

– полные энергозатраты станка на выполнение j-го перехода, кДж/переход.

4.9. Оценка КПД станка

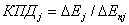

Общий КПД приводов станка при выполнении j-ого перехода определяется по формуле:

(7)

(7)

Общий КПД станка при сборке покрышки определяется по формуле:

(8)

(8)

где

среднее значение КПД станка при сборке одной покрышки, %

среднее значение КПД станка при сборке одной покрышки, %

После проведения оценки энергетических показателей станка для сборки покрышек они заносятся в сводную таблицу энергетических функций и показателей этого станка (табл. 9).

Таблица 9

Энергетические функции и энергетические показатели станка для сборки покрышек

|

Энергетические функции станка при выполнении |

Энергетические показатели станка |

|

||||

|

|

|

|

|

|

||

|

Обеспечивает энергией выполнение 4-го перехода |

38 |

1.23 |

2.25 |

46.74 |

85.50 |

54.67 |

|

Обеспечивает энергией выполнение 7-го перехода |

35 |

0.21 |

1.05 |

7.35 |

36.75 |

20.00 |

|

Обеспечивает энергией выполнение 8-го перехода |

33 |

1.23 |

2.25 |

40.59 |

74.25 |

54.67 |

|

Обеспечивает энергией выполнение 9-го перехода |

17 |

0.65 |

1.85 |

11.05 |

31.45 |

35.14 |

|

Обеспечивает энергией выполнение 10-го перехода |

42 |

0.21 |

1.05 |

8.82 |

44.10 |

20.00 |

|

Обеспечивает энергией выполнение 11-го перехода |

16 |

0.60 |

1.80 |

9.60 |

28.80 |

33.33 |

|

Обеспечивает энергией выполнение 12-го перехода |

29 |

1.23 |

2.25 |

35.67 |

65.25 |

54.67 |

|

Обеспечивает энергией выполнение 13-го перехода |

41 |

0.21 |

1.05 |

8.61 |

43.05 |

20.00 |

|

Обеспечивает энергией выполнение 14-го перехода |

25 |

1.23 |

2.25 |

30.75 |

56.25 |

54.67 |

|

Обеспечивает энергией выполнение 15-го перехода |

32 |

0.65 |

1.85 |

20.80 |

59.20 |

35.14 |

|

Обеспечивает энергией выполнение 17-го перехода |

24 |

0.21 |

1.05 |

5.04 |

25.20 |

20.00 |

|

Обеспечивает энергией выполнение 18-го перехода |

10 |

0.21 |

1.05 |

2.10 |

10.50 |

20.00 |

|

Обеспечивает энергией выполнение 19-го перехода |

17 |

0.62 |

1.82 |

10.54 |

30.94 |

34.07 |

|

Обеспечивает энергией выполнение 21-го перехода |

81 |

0.21 |

1.05 |

17.01 |

85.05 |

20.00 |

|

Обеспечивает энергией выполнение 22-го перехода |

25 |

0.80 |

2.00 |

20.00 |

50.00 |

40.00 |

|

Обеспечивает энергией выполнение 23-го перехода |

37 |

0.80 |

2.00 |

29.60 |

74.00 |

40.0 |

|

Итого: |

502 |

- |

- |

304.27 |

800.29 |

38.02 |

Сводные значения энергетических показателей сборщика (табл. 3) и энергетических показателей станка для сборки покрышек (табл. 9) по технологическим переходам сборки покрышки типоразмера 260–508 и на покрышку в целом приведены в табл. 10.

Таблица 10

Энергетические показатели ТС операций сборки покрышек по технологическим переходам и на покрышку в целом

|

Номер перехода |

Энергетические показатели сборщика |

Энергетические показатели станка |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1-й |

1б |

17 |

174 |

2.96 |

- |

- |

- |

- |

- |

- |

|

2-й |

1б |

3 |

174 |

0.52 |

- |

- |

- |

- |

- |

- |

|

3-й |

1б |

32 |

174 |

5.57 |

- |

- |

- |

- |

- |

- |

|

4-й |

- |

- |

- |

- |

38 |

1.23 |

2.25 |

46.74 |

85.50 |

54.67 |

|

5-й |

1б |

16 |

174 |

2.78 |

- |

- |

- |

- |

- |

- |

|

6-й |

1б |

16 |

174 |

2.78 |

- |

- |

- |

- |

- |

- |

|

7-й |

1б |

35 |

174 |

6.09 |

35 |

0.21 |

1.05 |

7.35 |

36.75 |

20.00 |

|

8-й |

- |

- |

- |

- |

33 |

1.23 |

2.25 |

40.59 |

74.25 |

54.67 |

|

9-й |

- |

- |

- |

- |

17 |

0.65 |

1.85 |

11.05 |

31.45 |

35.14 |

|

10-й |

1б |

42 |

174 |

7.31 |

42 |

0.21 |

1.05 |

8.82 |

44.10 |

20.00 |

|

11-й |

- |

- |

- |

- |

16 |

0.60 |

1.80 |

9.60 |

28.80 |

33.33 |

|

12-й |

- |

- |

- |

- |

29 |

1.23 |

2.25 |

35.67 |

65.25 |

54.67 |

|

13-й |

1б |

41 |

174 |

7.13 |

41 |

0.21 |

1.05 |

8.61 |

43.05 |

20.00 |

|

14-й |

- |

- |

- |

- |

25 |

1.23 |

2.25 |

30.75 |

56.25 |

54.67 |

|

15-й |

- |

- |

- |

- |

32 |

0.65 |

1.85 |

20.80 |

59.20 |

35.14 |

|

16-й |

1б |

17 |

174 |

2.96 |

- |

- |

- |

- |

- |

- |

|

17-й |

2а |

24 |

232 |

5.57 |

24 |

0.21 |

1.05 |

5.04 |

25.20 |

20.00 |

|

18-й |

1б |

10 |

174 |

1.74 |

10 |

0.21 |

1.05 |

2.10 |

10.50 |

20.00 |

|

19-й |

1б |

17 |

174 |

2.96 |

17 |

0.62 |

1.82 |

10.54 |

30.94 |

34.07 |

|

20-й |

2а |

20 |

232 |

4.64 |

- |

- |

- |

- |

- |

- |

|

21-й |

2а |

81 |

232 |

18.79 |

81 |

0.21 |

1.05 |

17.01 |

85.05 |

20.00 |

|

22-й |

- |

- |

- |

- |

25 |

0.80 |

2.00 |

20.00 |

50.00 |

40.00 |

|

23-й |

- |

- |

- |

- |

37 |

0.80 |

2.00 |

29.60 |

74.00 |

40.00 |

|

24-й |

1б |

19 |

174 |

3.31 |

- |

- |

- |

- |

- |

- |

|

25-й |

1б |

6 |

174 |

1.04 |

- |

- |

- |

- |

- |

- |

|

26-й |

2б |

34 |

291 |

9.89 |

- |

- |

- |

- |

- |

- |

|

Итого |

- |

430 |

- |

86.00 |

502 |

- |

- |

304.27 |

800.29 |

38.02 |

На основе приведенных в табл. 10 данных, следует отметить:

- полезные энергозатраты сборщика на сборку одной покрышки составили 86 кДж;

- полезные энергозатраты станка на сборку одной покрышки составили 304.27 кДж;

- полные энергозатраты станка на сборку одной покрышки составили 800.29 кДж;

- средний КПД станка составил 38.02 %. Диапазон изменения значений КПД станка по машинно-ручным и машинным переходам сборки покрышки составил от 20 до 55 %.

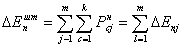

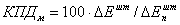

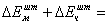

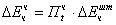

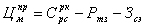

4.11. Оценка полезных и полных энергозатрат ТС операций на сборки одной покрышки

Полезные энергозатраты ТС операций на сборку одной покрышки можно определить по формуле:

(9)

(9)

где

полезные энергозатраты ТС операций на сборку одной покрышки, кДж/шт.

полезные энергозатраты ТС операций на сборку одной покрышки, кДж/шт.

Подставим значения полезных и полных энергозатрат компонентов ТС операций сборки покрышек в формулу (9) и получим:

86.0+304.27=390.27 кДж/шт.

86.0+304.27=390.27 кДж/шт.

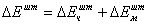

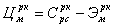

Полные энергозатраты ТС операций на сборку одной покрышки можно определить по формуле:

(10)

(10)

где

полные энергозатраты ТС операций на сборку одной покрышки, кДж/шт.;

полные энергозатраты ТС операций на сборку одной покрышки, кДж/шт.;

полные энергозатраты сборщика на одной сборку покрышки, кДж/шт.;

полные энергозатраты сборщика на одной сборку покрышки, кДж/шт.;

полные энергозатраты станка на сборку одной покрышки, кДж/шт.

полные энергозатраты станка на сборку одной покрышки, кДж/шт.

Полные энергозатраты сборщика можно определить по формуле:

(11)

(11)

где

коэффициент полезного действия человека. При физическом труде человека коэффициент полезного действия колеблется от 16 до 25 % и составляет в среднем

коэффициент полезного действия человека. При физическом труде человека коэффициент полезного действия колеблется от 16 до 25 % и составляет в среднем

20 % [8]. Примем коэффициент полезного действия сборщика при сборке покрышек в размере 20 %.

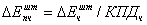

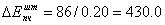

Подставим значения показателей в формулу (11) и получим:

кДж/шт.

кДж/шт.

Подставим значения полных энергозатрат компонентов ТС операций в формулу (10) и получим:

430.0+800.29=1230.29 кДж/шт.

430.0+800.29=1230.29 кДж/шт.

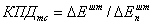

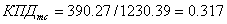

Средний коэффициент полезного действия ТС операций сборки покрышек определяется по формуле:

(12)

(12)

Подставим в формулу (12) значения полезных и полных энергозатрат ТС и получим:

(31.7 %)

(31.7 %)

Установленные выше энергетические показатели ТС операций сборки покрышек необходимы для оценки ее основных социально-экономических показателей. К числу таких показателей можно отнести: временной и энергетический уровень механизации живого труда; временной и энергетический уровень механизации средств технологического оснащения; производительность ТС операций сборки покрышек; экономическую производительность станка (станка с барабаном для сборки покрышек);трудоемкость работ, замещаемых применением станка за средний ресурс до его капитального ремонта; стоимость рабочей силы, замещаемой применением станка за средний ресурс до его капитального ремонта и предельную цену средства технологического оснащения ТС операций сборки покрышек (станка с барабаном).

4.12. Оценка уровня механизации ТС операций сборки покрышек

В соответствии с ГОСТ 23004–78 [9] технологические операции и состоящие из них системы, в первую очередь, технологические процессы, могут быть выполнены за счет энергии только людей или при совместном использовании энергии людей и энергии неживой природы, получаемой в результате действия сил тяжести, электрических магнитных и ядерных сил и т. д. либо при использовании только энергии неживой природы. Степень использования энергии неживой природы в технологическом процессе или его составных частях характеризуется понятиями «механизация» или «автоматизация» технологического процесса.

По ГОСТ 23004–78 «Механизация технологических процессов» означает применение энергии неживой природы в технологическом процессе или его составных частях, полностью управляемых людьми, осуществляемое в целях сокращения трудовых затрат, улучшения условий производства, повышения объема выпуска и качества продукции». «Автоматизация технологических процессов» означает применение энергии неживой природы в технологическом процессе или его составных частях для выполнения и управления ими без непосредственного участия людей, осуществляемое в целях сокращения трудовых затрат, улучшения условий производства, повышения объема выпуска и качества продукции».

При механизации (автоматизации) технологического процесса происходит:

- изменение или замена средств технологического оснащения с выполнением требований безопасности труда;

- изменение, обычно сокращение объемов труда людей.

Поэтому при анализе в оценке механизации или автоматизации технологического процесса рассматривают каждый компонент:

- механизацию (автоматизацию) средств технологического оснащения;

- механизацию (автоматизацию) живого труда.

Так как при сборке покрышки типоразмера 260–508 используется энергия сборщиков и энергия станка для сборки покрышек, представляющая собой электрическую энергию (энергию неживой природы), то следует произвести анализ и оценку состояния механизации технологической операции сборки покрышки.

Согласно ГОСТ 23004–78 для оценки состояния механизации технологических процессов применяются следующие основные показатели:

- временной уровень механизации живого труда и энергетический уровень механизации живого труда;

- временной и энергетический уровень механизации средств технологического оснащения.

Временной уровень механизации живого труда ТС операций сборки покрышек определяется отношением неперекрытого машинного времени к штучному времени. Количественно этот показатель определяется по формуле:

(13)

(13)

где

временный уровень механизации живого труда;

временный уровень механизации живого труда;

неперекрытое машинное время, с.

неперекрытое машинное время, с.

Неперекрытое машинное время — это машинное время выполнения машинных переходов (4, 8, 9, 11, 12, 14, 15, 22, 23) технологической операции. При сборке покрышки оно составляет:

38+33+17+16+29+25+32+25+37=252 с.

38+33+17+16+29+25+32+25+37=252 с.

Штучное время сборки покрышки определяется как величина обратная производительности ТС операций сборки покрышек по формуле:

(14)

(14)

где

3600 — время одного часа, выраженное в секундах, с/ч.

Подставим полученные данные в формулу (14) и получим:

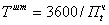

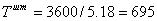

с.

с.

Временной уровень механизации живого труда составит:

252/695=0.363 (36.3 %)

252/695=0.363 (36.3 %)

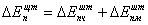

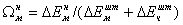

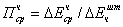

Энергетический уровень живого труда определяется отношением полезных затрат энергии неживой природы в течение неперекрытого машинного времени к сумме полезных затрат энергии неживой природы и людей в течение штучного времени по формуле:

(15)

(15)

Полезные энергозатраты станка по машинным переходам (4,8,9,11,12,14,15,22,23) в течение неперекрытого машинного времени (см. табл. 13) составляют  кДж/шт.

кДж/шт.

Суммарные полезные энергозатраты станка и сборщика (по данным табл. 13) составляют:

304.27 + 86.00 =390.27 кДж/шт.

304.27 + 86.00 =390.27 кДж/шт.

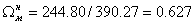

Подставим полученные значения показателей в формулу (15) и получим значение энергетического уровня механизации живого труда:

(62.7 %)

(62.7 %)

4.13. Оценка уровня механизации средств технологического оснащения (станка с барабаном)

Временной уровень механизации средств технологического оснащения представляет собой отношение полезных затрат энергии неживой природы в течение полного машинного времени к сумме полезных затрат энергии неживой природы и людей в течение штучного времени и определяется по формуле:

(16)

(16)

где

временной уровень механизации средств технологического оснащения;

временной уровень механизации средств технологического оснащения;

полное машинное время, с.

полное машинное время, с.

Полное машинное время — это время выполнения машинных и машинно-ручных переходов (4, 7, 8, 9,10,11,12,13,14,15,17,18,19, 21, 22, 23) сборки покрышки (по данным

табл. 3) составляет:

38+35+33+17+42+16+29+41+25+32+24+10+17+81+25+37 = 502 с.

38+35+33+17+42+16+29+41+25+32+24+10+17+81+25+37 = 502 с.

Подставим полученные значения показателей в формулу (16) и получим значение временного уровня средств технологического оснащения ТС операций сборки покрышек:

502/695 = 0.722 (72.2 %)

502/695 = 0.722 (72.2 %)

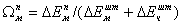

Энергетический уровень механизации средств технологического оснащения представляет собой отношение полезных затрат энергии неживой природы в течение полного машинного времени к сумме полезных затрат энергии неживой природы и людей в течение штучного времени. Этот показатель определяется по формуле:

(17)

(17)

где

энергетический уровень механизации средств технологического оснащения;

энергетический уровень механизации средств технологического оснащения;

полезные затраты энергии средств технологического оснащения в течение полного машинного времени, кДж/шт.

полезные затраты энергии средств технологического оснащения в течение полного машинного времени, кДж/шт.

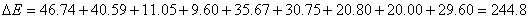

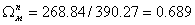

Полезные затраты энергии средств технологического оснащения по машинным и машинно-ручным переходам (4, 7, 8, 9,10,11,12,13,14,15,17,18,19, 21, 22, 23) в течение полного машинного времени (по данным табл. 13) составляют:

46.74+7.35+40.59+11.05+35.67+8.61+30.75+20.80+

46.74+7.35+40.59+11.05+35.67+8.61+30.75+20.80+

+5.04+2.10 +10.54+20.00+29.60 = 268.84 кДж/шт.

Подставим полученные значения показателей в формулу (17) и получим значение энергетического уровня механизации средств технологического оснащения ТС операций сборки покрышек:

(68.9 %)

(68.9 %)

Показатели временной и энергетический уровень механизации живого труда характеризуют степень замещения человека средствами технологического оснащения (машиной) в технологическом процессе и являются социально значимыми показателями.

В технологической операции сборки покрышки временной уровень механизации живого труда составляет 33.6 %, а энергетический уровень механизации живого труда — 62.7 %. Превышение значения энергетического уровня над временным уровнем механизации живого труда составляет 1.87 раза.

Энергетический уровень в сравнении с временным уровнем механизации живого труда полнее отражает состояние механизации технологической операции, так как содержит больше составляющих при ее оценке.

Показатели временной и энергетический уровень механизации средств технологического оснащения (станка с барабаном) характеризуют степень их механизации. Временной уровень механизации средств технологического оснащения ТС операций сборки покрышек (72.2 %) выше энергетического уровня (68.9 %) на 4.7 % и несколько завышает оценку механизации средств технологического оснащения.

В целом можно отметить, что применение энергетических показателей в оценке уровня механизации живого труда и средств технологического оснащения дает более достоверные результаты, чем при применении временных показателей.

4.14. Оценка производительности ТС операций сборки покрышек при исчислении её по энергетическому режиму функционирования сборщика

Рассматривая в табл. 10 функциональную нагрузку сборщика покрышек, можно заметить, что из 26 переходов сборки покрышки 17 переходов выполняются с участием сборщика и связаны с растратой физической энергии. Отсюда можно заключить, что производительность сборочной системы ограничивается энергетическими возможностями сборщика покрышек.

Исходя из установленного уровня энергозатрат сборщика и потребных энергозатрат его на сборку одной покрышки, можно рассчитать ожидаемый уровень штучной производительности ТС операций сборки покрышек.

Если нормативный уровень часовых энергозатрат сборщика будет установлен на уровне предельно допустимых часовых энергозатрат человека, то часовая производительность сборочной системы может быть рассчитана по формуле:

(18)

(18)

где

– предельная (максимальная) часовая производительность ТС операций сборки покрышек, исчисленная по максимальному энергетическому режиму функционирования

– предельная (максимальная) часовая производительность ТС операций сборки покрышек, исчисленная по максимальному энергетическому режиму функционирования

сборщика, шт/ч;

- уровень предельно допустимых часовых затрат человека, обслуживающего

- уровень предельно допустимых часовых затрат человека, обслуживающего

производственное оборудование, кДж/ч. Принимается равным 1046,7 кДж/ч

(250 ккал/ч) [6].

В формуле (18) используются только полезные энергозатраты сборщика на сборку одной покрышки, а не полные его энергозатраты, так как учитывались энергозатраты организма человека на выполнение им работы соответствующей категории тяжести.

Для оценки максимальной часовой производительности ТС операций сборки покрышек подставим значения предельного уровня допустимых энергозатрат сборщика и затраты его на сборку покрышки (табл. 13) в формулу (18) и получим:

В = 1046,7 / 86 = 12,17 шт/ ч.

Однако такой уровень производительности ТС может быть достигнут на сборочных станках, обслуживаемых сборщиками, владеющими передовыми приёмами и методами труда. Основная же масса сборочных систем будет функционировать в сфере эксплуатации с производительностью ниже максимальной. Её уровень будет зависеть от среднего уровня энергозатрат сборщиков, который сложился в действующем сборочном производстве. Представление об этом уровне могут дать результаты исследования физиологами труда сборочных процессов и их практические рекомендации к конкретному шиносборочному производству. При наличии таких данных средняя производительность сборочной системы может быть рассчитана по формуле:

(19)

(19)

где

- средняя часовая производительность ТС операций сборки покрышек, исчисленная

- средняя часовая производительность ТС операций сборки покрышек, исчисленная

по среднему энергетическому режиму функционирования сборщика, шт/ч;

— средний уровень часовых энергозатрат сборщика, установленный по рекомендациям физиологов труда, кДж/ч (ккал/ч).

— средний уровень часовых энергозатрат сборщика, установленный по рекомендациям физиологов труда, кДж/ч (ккал/ч).

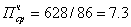

Из-за отсутствия конкретных рекомендаций физиологов труда по сборочному производству покрышек можно принять средний уровень часовых энергозатрат человека равным 628 кДж/ч (150 ккал/ч). Этот уровень выбран на основе общих рекомендаций физиологов труда, согласно которым человеку необходимо затрачивать на мышечную деятельность не менее 1200–1300 ккал/сутки. Для сборщиков покрышек такие затраты могут быть установлены при их работе за смену.

Для определения среднего уровня часовой производительности ТС подставим в формулу (19) значения среднего уровня часовых энергозатрат сборщика и уровня затрат сборщика на сборку покрышки и получим:

шт/ч.

шт/ч.

Однако в теории и практике машиностроительного и шинного производства используется система нормирования труда, на основе которой устанавливается норма времени на единицу продукции и норма выработки продукции за определенный промежуток рабочего времени.

Эти показатели устанавливаются на основе фиксации, изучения и анализа затрат рабочего времени на изготовление единицы продукции и временного ресурса труда рабочего, т. е. устанавливаются по временному режиму труда работника.

Система нормирования труда сборщиков покрышек применяется в полимерном машиностроении при производстве станков для сборки покрышек и установлении в их нормативно-технической документации показателя «Производительность станка».

Однако такой показатель не относится непосредственно к станку для сборки покрышек, а относится к системе (ТС операций сборки покрышек), так как без сборщика, предметов производства и электрической энергии (для функционирования станка) невозможно осуществления процесса сборки покрышек. В этой связи рассчитаем производительность ТС операций сборки покрышек по временному режиму труда сборщика.

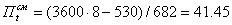

4.15. Оценка производительности ТС операций сборки покрышек по временному режиму труда сборщика

Для условий массового производства производительность ТС операций сборки покрышек в смену определяется по формуле:

(20)

(20)

где

— производительность ТС операций сборки покрышек в смену, установленная по временному режиму труда сборщика, шт/смену;

— производительность ТС операций сборки покрышек в смену, установленная по временному режиму труда сборщика, шт/смену;

— продолжительность смены, ч. Для сборочных цехов шинных предприятий

— продолжительность смены, ч. Для сборочных цехов шинных предприятий  ч.

ч.

оперативное время сборки одной покрышки, с. По данным табл. 1,

оперативное время сборки одной покрышки, с. По данным табл. 1,  с.

с.

- суммарное время на обслуживание рабочего места, отдых и личные надобности.

- суммарное время на обслуживание рабочего места, отдых и личные надобности.

Для условий массового производства покрышек в сборочных цехах шинных предприятий С = 530 с./смену.

шт./смену

шт./смену

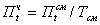

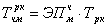

Часовая производительность ТС операций сборки покрышек может быть рассчитана по формуле:

(21)

(21)

где

часовая производительность ТС операций сборки покрышек, установленная по временному режиму труда сборщика покрышек, шт./ч.

часовая производительность ТС операций сборки покрышек, установленная по временному режиму труда сборщика покрышек, шт./ч.

Подставим значения  и

и  в формулу (21) и получим:

в формулу (21) и получим:

шт./ч.

шт./ч.

Полученное значение производительности ТС операций сборки покрышек, исчисленное по временному режиму труда сборщика, ниже, чем по энергетическому режиму его труда.

Для оценки уровня энергозатрат сборщика при установлении часовой производительности ТС операций сборки покрышек по временному режиму труда сборщика можно оценить его энергозатраты и сравнить их с уровнем предельных и средних энергозатрат.

4.16. Оценка энергозатрат сборщика при установлении производительности ТС операций сборки покрышек по временному режиму его труда

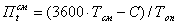

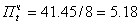

Часовые энергозатраты сборщика покрышек при установлении производительности ТС операции сборки покрышек по временному режиму его трудаопределяются по формуле:

(22)

(22)

Подставим полученные значения  и

и  в формулу (13) и получим:

в формулу (13) и получим:

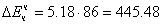

кДж/ч.

кДж/ч.

После определения часовых энергозатрат сборщика покрышек необходимо произвести их сравнение с предельно допустимыми энергозатратами (1046,7 кДж/ч) и средними энергозатратами (628 кДж/ч) и тем самым оценить уровень тяжести труда сборщика покрышек.

Результаты расчёта показывают, что часовые энергозатраты сборщика покрышек

(445.48 кДж/ч) ниже средних (628 кДж/ч) и предельно допустимых (1046.7 кДж/ч).

Следует отметить, что на период освоения работы на созданном станке для сборки покрышек целесообразно установить производительность сборочной системы по временному режиму функционирования, а в дальнейшем стремиться к установлению производительности сборочной системы по среднему уровню энергозатрат сборщика покрышек.

Предельный уровень энергозатрат передовиков сборочного производства не должен превышать 1046,7 кДж/ч и соответствующая этому уровню энергозатрат производи-тельность ТС операций сборки покрышек не должна быть выше установленной по формуле (9), т. е. 12,17 шт/ч. Превышение передовыми сборщиками предельно допустимого уровня энергозатрат ведет к преждевременному изнашиванию организма и, как следствие, к возможной утрате трудоспособности сборщика.

Нормировщики сборочных цехов шинных предприятий совместно с физиологами труда должны осуществлять постоянный контроль энергозатрат сборщиков с целью недопущения перегрузок и установления равнонапряженных норм выработки продукции (производительности ТС), т. е. равных по уровню энергозатрат.

Показатель «производительность» в техническом смысле широко применяется в технической и экономической литературе (цикловая, техническая, штучная, энергетическая производительность и т. п.), а также в нормативно-технической документации ряда рабочих машин и оборудования. Часто эти показатели используются при оценке технического уровня и качества рабочих машин и оборудования и оценке уровня их предельных цен.

Однако использования показателя производительность рабочих машин в техническом смысле при оценке удельных показателей (удельная трудоемкость, материалоемкость, энергоемкость, себестоимость и т. п.) при повышении степени механизации технологических процессов или операций приводит к искажению результатов оценки технического уровня и качества рабочих машин и оборудования.

Тот факт, что применение машин приводит к вытеснению из производства рабочей силы, является неоспоримым и не требует доказательств. Еще К. Маркс в качестве иллюстрации производительности машин отмечал, что «паровая машина при паровом плуге совершает в 1 час за 3 пенса, или за 1/4 шилл., столько работы, сколько 66 человек за 15 шилл. в час» [10, с. 403].

Таким образом, в экономическом смысле под производительностью машин следует понимать количество работников, замещаемых их применением.

Для отличия содержания этого показателя от содержания технической производительности его можно назвать экономической производительностью машины [11] и, в данном случае — «экономической производительностью станка». Под словом «станок» понимается средства технологического оснащения ТС операций сборки покрышек, состоящий из станка и барабана.

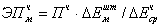

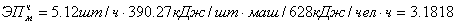

4.17. Оценка экономической производительности станка

В широком понимании под производительностью станка для сборки покрышек в экономическом смысле (экономической производительностью станка) следует понимать абсолютное количество работников, высвобождаемых из процесса сборки покрышек вследствие замещения их станком.

При использовании энергетического подхода численность высвобожденных из процесса сборки покрышек работников (сборщиков) следует оценивать по энергетическому замещению станком трудовых энергетических функций сборщика при одинаковых временных режимах их работы.

Численное значение экономической производительности станка следует определять по соотношению полезных энергозатрат станка и нормативных энергозатрат сборщика, высвобождаемого применением станка.

Экономическая производительность станка за часовой промежуток времени рассчитывается по формуле:

(23)

(23)

где

экономическая производительность станка для сборки покрышек.

экономическая производительность станка для сборки покрышек.

На основе полученных выше значений показателей рассчитаем экономическую производительность станка:

чел-ч/маш-ч.

чел-ч/маш-ч.

Замещение сборщика станком в технологическом процессе сборки покрышек осуществляется до наступления предельного состояния станка, т. е. до выработки ресурса до капитального ремонта. С экономической точки зрения такое замещение представляет собой трудоёмкость сборочных работ, замещаемых станком за средний ресурс до его капитального ремонта.

Трудоёмкость сборочных работ (функций), замещаемых станком за средний ресурс до его капитального ремонта, рассчитывается по формуле:

(24)

(24)

где

— средний ресурс до капитального ремонта станка.

— средний ресурс до капитального ремонта станка.  = 30000 ч (по данным нормативно-технической документации на станок для сборки покрышек).

= 30000 ч (по данным нормативно-технической документации на станок для сборки покрышек).

Поставим значения показателей  и

и  в формулу (20) и получим:

в формулу (20) и получим:

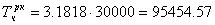

чел-ч/ресурс (95455 чел/ресурс)

чел-ч/ресурс (95455 чел/ресурс)

Следует отметить, что показатели  и

и  являются своеобразными социально–экономическими константами, характеризующими функциональную полезность станка. Они позволяют сравнить по степени полезности любые виды станков для сборщика покрышек, а также и других рабочих машин и оборудования независимо от их вида, назначения и продукции, производимой с их помощью.

являются своеобразными социально–экономическими константами, характеризующими функциональную полезность станка. Они позволяют сравнить по степени полезности любые виды станков для сборщика покрышек, а также и других рабочих машин и оборудования независимо от их вида, назначения и продукции, производимой с их помощью.

Кроме того, показатель «экономическая производительность машины» является коэффициентом перевода машиноемкости (станкоемкости) в трудоемкость.

Показатели экономическая производительность машины и трудоемкость работ, замещаемых машиной за средний ресурс до ее капитального ремонта, могут быть использованы для оценки экономической целесообразности применения машины в общественном производстве.

Анализируя роль машин в общественном производстве, К. Маркс писал: «Если рассматривать машины исключительно как средство удешевления продукта, то граница их применения определяется тем, что труд, который стоит их производство, должен быть меньше труда, который замещается их применением» [11, с. 404]. Исходя из этого положения, можно устанавливать границу стоимости производства машины или, иначе, предельную стоимость (цену) машины.

Труд, замещаемый машиной в сфере ее применения, определяется путем осуществления стоимостной оценки показателя «трудоемкость работ, замещаемых машиной за средний ресурс до ее капитального ремонта». Иначе говоря, это стоимость рабочей силы, замещаемой применением машины за средний ресурс до ее капитального ремонта. Такая оценка и может служить в качестве критерия предельной цены для потребителя машин, хотя и не в полной мере.

Стоимость рабочей силы, замещаемой применением машины за средний ресурс до ее капитального ремонта, может быть рассчитана по формуле:

(24)

(24)

где

стоимость рабочей силы, замещаемой применением машины за средний ресурс до ее капитального ремонта;

стоимость рабочей силы, замещаемой применением машины за средний ресурс до ее капитального ремонта;

часовая основная заработная плата работника, замещаемая применением машины;

часовая основная заработная плата работника, замещаемая применением машины;

коэффициент, учитывающий, дополнительную заработную плату;

коэффициент, учитывающий, дополнительную заработную плату;

коэффициент, учитывающий отчисления в социальные фонды.

коэффициент, учитывающий отчисления в социальные фонды.

Так как в сфере применения машины возникают затраты на ее содержание и эксплуатацию, то при определении предельной стоимости машины эти затраты необходимо вычесть из стоимости рабочей силы, замещаемой машиной за средний ресурс до ее капитального ремонта. Кроме того, необходимо вычесть также транспортные расходы и расходы на монтаж станка.

Тогда предельная стоимость машины может быть определена по формуле:

(25)

(25)

где

предельная стоимость (цена машины) для потребителя;

предельная стоимость (цена машины) для потребителя;

транспортно-заготовительные и монтажные расходы;

транспортно-заготовительные и монтажные расходы;

затраты на содержание и эксплуатацию машины за средний ресурс до ее капитального ремонта.

затраты на содержание и эксплуатацию машины за средний ресурс до ее капитального ремонта.

4.18. Оценка предельной цены станка для сборки покрышек

Формирование и оценка предельной цены создаваемого станка для сборки покрышек имеет важное социально — экономическое значение, как для машиностроителей, так и для шинных предприятий, так как основывается на законе целесообразности применения машин в производстве.

Потребности шинных предприятий в станках для сборки покрышек чаще всего удовлетворяются поставками опытных образцов или установочных партий, что свидетельствует о единичном и мелкосерийном характере их производства.

При иллюстрации определения предельной стоимости станка для сборки покрышек введены следующие допущения:1) транспортно-заготовительные и монтажные расходы не учитываются; 2) затраты на содержание и эксплуатацию станка представлены только затратами за электроэнергию за средний ресурс до его капитального ремонта.

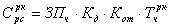

Тогда предельная цена опытного образца станка (станка в установочной партии) может быть рассчитана по формуле:

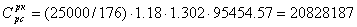

(26)

(26)

где

предельная цена изготовления опытного образца станка (станка в установочной партии);

предельная цена изготовления опытного образца станка (станка в установочной партии);