Исследование повышения производительности сварки и снижении энергозатрат на формирование сварных швов равного сечения

Авторы: Добровольский Валерий Геннадьевич, Смирнов И. В.

Рубрика: 7. Машиностроение

Опубликовано в

IV международная научная конференция «Современные тенденции технических наук» (Казань, октябрь 2015)

Дата публикации: 20.07.2015

Статья просмотрена: 262 раза

Библиографическое описание:

Добровольский, В. Г. Исследование повышения производительности сварки и снижении энергозатрат на формирование сварных швов равного сечения / В. Г. Добровольский, И. В. Смирнов. — Текст : непосредственный // Современные тенденции технических наук : материалы IV Междунар. науч. конф. (г. Казань, октябрь 2015 г.). — Казань : Бук, 2015. — С. 51-56. — URL: https://moluch.ru/conf/tech/archive/163/8193/ (дата обращения: 26.04.2024).

В статье приводятся результаты экспериментальных исследований по возможности повышения производительности сварки и снижении энергозатрат на формирование сварных швов равного сечения за счёт повышения энергоэффективности ввода тепла дуги в изделие при применении принципа пространственно-параметрического управления тепловложением.

Повышение энергоэффективности промышленных предприятий, снижение потребления ими электроэнергии является приоритетной задачей в развитии науки и техники.

В существующей практике сварочного производства применяются способы дуговой сварки основанные, преимущественно, на передаче тепла от сварочной дуги к свариваемому изделию через слой жидкого металла сварочной ванны. При этом жидкий металл сварочной ванны, располагающийся под сварочной дугой выступает в качестве теплового демпфера, в котором непроизводительно теряется часть тепловой энергии сварочной дуги. Непроизводительность потерь обусловлена тем, что часть тепла, проходящая через сварочную ванну тратиться на её перегрев, в то время как для образования сварного соединения достаточно довести металл до температуры плавления.

В настоящее время в РФ разработаны новые способы дуговой сварки, основанные на применении нового принципа пространственно-параметрического управления тепловложением (патент на изобретение № 2401726 от 21.07.2008 г.).

Сущность данного способа заключается в изменении параметров собственного магнитного поля дуги, а именно на использовании эффекта «магнитного дутья» [2].

Этот способ пространственного управления положением дуги позволяет обеспечивать введение большей части тепла сварочной дуги не через жидкий металл сварочной ванны, а непосредственно в свариваемые кромки. При этом значительно повышается эффективность передачи тепла от сварочной дуги к изделию.

Одновременно с применением принципа пространственного управления тепловложением, в предлагаемом новом подходе применяется принцип параметрического управления тепловложением.

Применение принципа пространственно-параметрического управления тепловложением позволяет в зависимости от условий сварки и типа свариваемой конструкции подобрать параметры процесса, при которых могут быть достигнуты оптимальные условия передачи тепла дуги свариваемому металлу, т. е. достигнута оптимальная энергоэффективность сварочного процесса.

С практической точки зрения улучшение условий передачи тепла от дуги к изделию может быть выражено в возможности повышения производительности сварки, или снижении сварочного тока, при получении сварных швов с одинаковыми геометрическими размерами (шириной провара).

Для количественной оценки достигаемых практических результатов экспериментальным путём определяли возможное увеличение скорости сварки, одинаковых по типоразмерам образцов изделий, на одинаковых режимах по мощности дуги, с применением аргонодуговой сварки с управляемым тепловложением.

В проводимом исследовании будут подвергаться оценке сравнительной эффективности две технологических сварочных системы:

1) Традиционная автоматическая аргонодуговая сварка корневого слоя шва стыкового соединения элементов с разделкой кромок;

2) Автоматическая аргонодуговая сварка с пространственно-параметрическим управлением тепловложением корневого слоя шва стыкового соединения элементов с разделкой кромок.

Задачи эксперимента по изменению скорости сварки при постоянной мощности сварочной дуги (1 эксперимент):

1. Традиционным способом аргонодуговой сварки сварить образцы на базовых режимах с получением качественного провара корневого слоя шва.

2. На каждом из исследуемых режимов сварки с управляемым тепловложением сварить образцы плавно увеличивая скорость сварки до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц).

3. Для каждой исследуемой толщины и режима сварки определить величину изменения скорости сварки, выраженную в %, по отношению к скорости при традиционном способе сварки (т. е. частоте коммутации тока 0 Гц).

Задачи эксперимента по изменению силы сварочного тока при постоянной скорости сварки (2 эксперимент):

1. Традиционным способом аргонодуговой сварки сварить образцы на базовых режимах с получением качественного провара корневого слоя шва.

2. На каждом из исследуемых режимов сварки с управляемым тепловложением сварить образцы плавно уменьшая силу сварочного тока до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц).

3. Для каждой исследуемой толщины и режима сварки определить величину изменения силы сварочного тока, выраженную в %, по отношению к силе сварочного тока при традиционном способе сварки (т. е. частоте коммутации тока 0 Гц).

Краткое описание объекта исследований и условий проведения опытов

Каждый из экспериментов проводится в виде двух отдельных серий опытов.

В первой серии опытов традиционным способом аргонодуговой сварки свариваются образцы на различных режимах (по току и скорости сварки) с частотой коммутации тока равной 0 Гц.

Вторая серия опытов в 1 эксперименте заключается в том, что на каждом из исследуемых режимов сварки с управляемым тепловложением плавно увеличивают скорость сварки до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц). Сила сварочного тока при этом остаётся неизменной.

Вторая серия опытов во 2 эксперименте заключается в том, что на каждом из исследуемых режимов сварки с управляемым тепловложением плавно уменьшали силу сварочного тока до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц). Скорость сварки при этом остаётся неизменной.

При достижении схожести размеров с традиционным способом сварки, из экспериментального образца вырезали макрошлиф и более точно оценивали по нему схожесть размеров и площади провара двух швов.

Результаты экспериментальных исследований

Автоматическая аргонодуговая сварка неплавящимся вольфрамовым электродом без подачи присадочной проволоки.

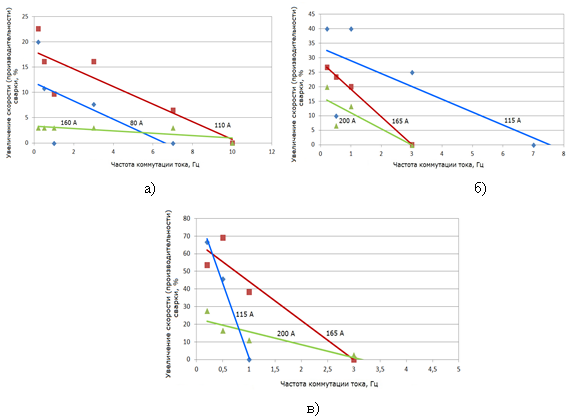

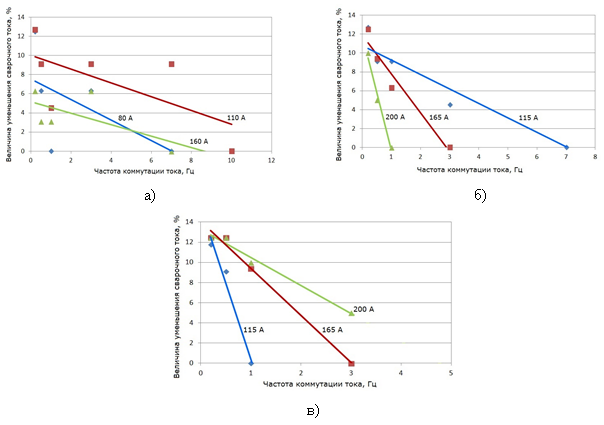

Результаты определения скорости сварки и силы сварочного тока, при которых достигается получение сварного шва с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки, наглядно представлено на рисунке 1 (для силы сварочного тока) и рисунке 2 (для скорости сварки).

Рис. 1. Графики потенциального увеличения скорости сварки (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Рис. 2. Графики потенциального уменьшения силы сварочного тока (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Результаты экспериментальных исследований

Автоматическая аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки.

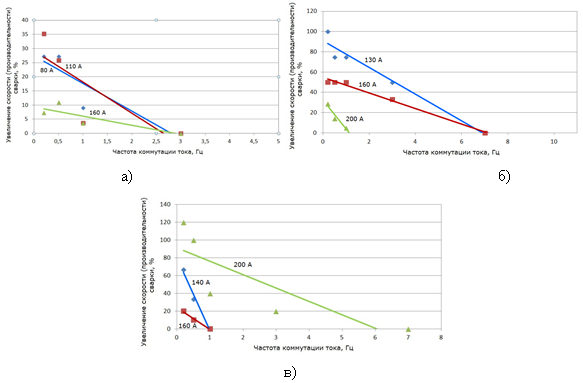

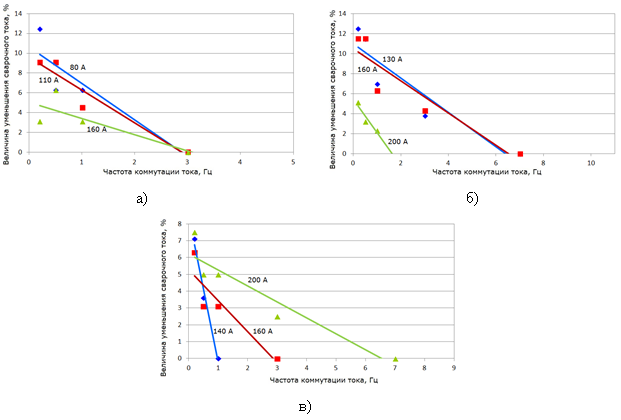

Результаты определения скорости сварки и силы сварочного тока, при которых достигается получение сварного шва с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки наглядно представлены на рисунке 3 (для скорости сварки) и рисунке 4 (для силы сварочного тока).

Рис. 3. Графики потенциального увеличения скорости сварки (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Рис. 4. Графики потенциального уменьшения силы сварочного тока (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Выводы:

Максимально достижимый уровень повышения производительности процесса сварки увеличивается с ростом толщины свариваемого металла:

- для малых толщин максимальный уровень повышения производительности процесса составляет 22,6 %; для средних толщин этот показатель уже составляет максимум 40 %, а при сварке больших толщин возрастает до 68 %.

Максимально достижимая величина возможного снижения силы сварочного тока дуги для всех условий сварки остаётся практически на одном уровне. Так для малых толщин максимальный уровень снижения тока сварочной дуги составляет 9,1 %, а для средних и больших толщин этот показатель составляет максимум 12,5 %.

Достижение наибольшей энергоэффективности позволит добиться повышение скорости сварки (производительности процесса). При увеличении скорости сварки происходит постепенное смещение пятна нагрева сварочной дуги с поверхности сварочной ванны на основной металл. При этом эффективность ввода тепловой энергии в металл кромок дополнительно повышается, обеспечивая ещё более широкий диапазон возможного увеличения скорости сварки для получения шва равного сечения. Таким образом, проявляется синергетический эффект, когда применение принципа пространственно-параметрического управления тепловложением (в периодических поперечных колебаний дуги с цикличным формированием сварного шва) позволяет вводить тепло в кромки более эффективно и за счёт этого повысить скорость сварки, а это в свою очередь также вызывает дополнительное улучшение условий ввода тепла от дуги в изделие и приводит к ещё большему возможному увеличению скорости сварки.

Литература:

1. Смирнов И. В., Сидоров В. П., Захаренко А. И., Добровольский В. Г., Гилязев Э. С. Исследование процесса управления пространственным положением дуги за счет изменения параметров ее собственного магнитного поля // Международный научный журнал «Альтернативная энергетика и экология», 2011 — № 10 — с. 64 -71.

2. Смирнов И. В., Захаренко А. И. Управление тепловложением в свариваемые кромки при дуговой сварке неплавящимся электродом // Сварочное производство. 2009. № 12. С. 32–36.

3. Смирнов И. В., Сидоров В. П., Захаренко А. И. Специфические аспекты описания процесса автоматической аргонодуговой сварки дугой, отклоняемой собственным магнитным полем // Сварочное производство. 2010. № 1. С. 3–6.

4. Патент на изобретение № 2401726 Российская Федерация МПК В23К9/08. Способ сварки в защитном газе неплавящимся электродом магнитоуправляемой дугой / Смирнов И. В., Сидоров В. П., Захаренко А. И. // Бюл. № 29. опубл. 20.10.2010.

5. Сидоров В. П., Смирнов И. В., Смирнова А. И., Добровольский В. Г., Архипкин Д. И. Экспериментальные исследования энергоэффективности процесса аргонодуговой сварки с управляемым тепловложением // Международный научный журнал «Альтернативная энергетика и экология», 2012 — № 8 — с. 131–136.

6. Смирнов И. В., Сидоров В. П., Хурин С. А., Смирнова А. И., Добровольский В. Г., Гилязев Э. С. Сравнение показателей энергоэффективности традиционного инверторного источника питания для дуговой сварки и инверторного источника питания для сварки с управляемым тепловложением // Международный научный журнал «Альтернативная энергетика и экология», 2012 — № 8 — с. 138–141.

Похожие статьи

сварочный ток, скорость сварки, аргонодуговая сварка...

Исследование повышения производительности сварки и снижении... сварочный ток, скорость сварки, аргонодуговая сварка, площадь сечения, сварочная дуга, сварной шов, частота коммутации тока, ширина провара, толщина, традиционный режим.

Расчет температур при сварке в зависимости от полярности дуги

Режимы сварки дугой обратной полярности взяты из работы [6]. Диаметр электродной проволоки 1,6 мм, ток 280 -300 А, напряжение дуги 28-30 В, скорость сварки 30-35 м/час. Полная мощность дуги Рд≈ 8410 Вт. Провар при таком способе обычно составляет 60...

сварочный ток, скорость сварки, аргонодуговая сварка...

Исследование повышения производительности сварки и снижении... сварочный ток, скорость сварки, аргонодуговая сварка, площадь сечения, сварочная дуга, сварной шов, частота коммутации тока, ширина провара, толщина, традиционный режим.

Виды сварных соединений и их применение в швейном...

Ручная дуговая сварка металлов малых толщин | Молодой ученый.

В первой серии опытов традиционным способом аргонодуговой сварки свариваются образцы на различных режимах (по.

Применение поверхностной закалки токами высокой частоты (ТВЧ) способствует...

Ручная дуговая сварка металлов малых толщин

Режимы дуговой сварки.

Это позволит «сгладить» произвольные движения руки сварщика, которые резко меняют рабочий ток сварки (см. рис. 1). Таким образом, это позволит избежать ухудшение качества шва при стыковой сварке малых толщин.

Дуговая сварка плавящимся электродом в среде защитных газов...

При сварке под флюсом на поверхности расплавленного металла, помимо сварочной ванны, образуется и ванна жидкого шлака, поэтому при их застывании сварной шов оказывается покрыт твёрдой шлаковой коркой.

Разработка технологии наплавки направляющих роликов...

Сварочная проволока перемещается в направлении сварки с помощью специального

– увеличенная производительность и скорость сварки (фактор времени дуги достигает 60–80 %).

В работе [2] различие проваров при разных полярностях объяснили влиянием толщины...

Технологическая оснастка при сварке корпуса реакторной...

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Дисплей в рабочем режиме отображает числовые значения измеренных параметров сварки (силу сварочного тока, напряжение на дуге, время и скорость сварки...

Особенности диагностирования сварных соединений...

...качество сварных соединений даже без соблюдения таких элементов сварочной технологии, как

4. Сварка стыков на технологических трубопроводах

Следствием этого является образование околошовных трещин даже в сварных соединениях с полным проваром (рис.3)...

Похожие статьи

сварочный ток, скорость сварки, аргонодуговая сварка...

Исследование повышения производительности сварки и снижении... сварочный ток, скорость сварки, аргонодуговая сварка, площадь сечения, сварочная дуга, сварной шов, частота коммутации тока, ширина провара, толщина, традиционный режим.

Расчет температур при сварке в зависимости от полярности дуги

Режимы сварки дугой обратной полярности взяты из работы [6]. Диаметр электродной проволоки 1,6 мм, ток 280 -300 А, напряжение дуги 28-30 В, скорость сварки 30-35 м/час. Полная мощность дуги Рд≈ 8410 Вт. Провар при таком способе обычно составляет 60...

сварочный ток, скорость сварки, аргонодуговая сварка...

Исследование повышения производительности сварки и снижении... сварочный ток, скорость сварки, аргонодуговая сварка, площадь сечения, сварочная дуга, сварной шов, частота коммутации тока, ширина провара, толщина, традиционный режим.

Виды сварных соединений и их применение в швейном...

Ручная дуговая сварка металлов малых толщин | Молодой ученый.

В первой серии опытов традиционным способом аргонодуговой сварки свариваются образцы на различных режимах (по.

Применение поверхностной закалки токами высокой частоты (ТВЧ) способствует...

Ручная дуговая сварка металлов малых толщин

Режимы дуговой сварки.

Это позволит «сгладить» произвольные движения руки сварщика, которые резко меняют рабочий ток сварки (см. рис. 1). Таким образом, это позволит избежать ухудшение качества шва при стыковой сварке малых толщин.

Дуговая сварка плавящимся электродом в среде защитных газов...

При сварке под флюсом на поверхности расплавленного металла, помимо сварочной ванны, образуется и ванна жидкого шлака, поэтому при их застывании сварной шов оказывается покрыт твёрдой шлаковой коркой.

Разработка технологии наплавки направляющих роликов...

Сварочная проволока перемещается в направлении сварки с помощью специального

– увеличенная производительность и скорость сварки (фактор времени дуги достигает 60–80 %).

В работе [2] различие проваров при разных полярностях объяснили влиянием толщины...

Технологическая оснастка при сварке корпуса реакторной...

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Дисплей в рабочем режиме отображает числовые значения измеренных параметров сварки (силу сварочного тока, напряжение на дуге, время и скорость сварки...

Особенности диагностирования сварных соединений...

...качество сварных соединений даже без соблюдения таких элементов сварочной технологии, как

4. Сварка стыков на технологических трубопроводах

Следствием этого является образование околошовных трещин даже в сварных соединениях с полным проваром (рис.3)...