Системный концептуальный анализ промышленного процесса получения бутилового ксантогената калия на уровнях «реакционный узел» и «надсистема»

Авторы: Долгачев Александр Сергеевич, Бутенко Людмила Николаевна, Шишкин Евгений Вениаминович

Рубрика: 1. Общие вопросы химии

Опубликовано в

Дата публикации: 10.06.2015

Статья просмотрена: 314 раз

Библиографическое описание:

Долгачев, А. С. Системный концептуальный анализ промышленного процесса получения бутилового ксантогената калия на уровнях «реакционный узел» и «надсистема» / А. С. Долгачев, Л. Н. Бутенко, Е. В. Шишкин. — Текст : непосредственный // Современная химия: Успехи и достижения : материалы I Междунар. науч. конф. (г. Санкт-Петербург, июль 2015 г.). — Санкт-Петербург : Свое издательство, 2015. — С. 1-7. — URL: https://moluch.ru/conf/chem/archive/122/8305/ (дата обращения: 26.04.2024).

С помощью системного концептуального анализа выявлены основные недостатки промышленного процесса получения бутилового ксантогената калия на уровнях «реакционный узел» и «надсистема». Определены основные направления совершенствования рассматриваемого производства.

Ключевые слова: бутиловый ксантогенат калия; системный концептуальный анализ; химическая технология.

Ранее в работе [1] был проведен системный анализ процесса получения бутилового ксантогената калия на уровнях «цех» и «химическая реакция». Однако для более полного выявления проблем данного производства и путей его развития и модернизации необходимо также провести анализ и на других уровнях ХТС. В качестве таких уровней были выбраны «реакционный узел» и «надсистема».

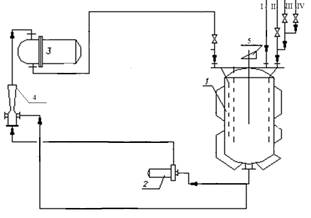

Рассмотрим промышленный реакционный аппарат, используемый для проведения реакции ксантогенирования. Схема реактора представлена на рисунке 1:

Рис. 1. Схема реактора для получения бутилового ксантогената калия. Обозначения: 1 — реактор, 2 — насос, 3 — теплообменник, 4 — эжектор, 5 — мешалка, I — сероуглерод, II — бутиловый спирт, III — раствор щелочи, IV — вода.

Взаимодействие осуществляется периодическим способом в аппарате емкостного типа, снабженном пропеллерной мешалкой и рубашкой для охлаждения. Реактор снабжен циркуляционным контуром: реактор — насос — эжектор — теплообменник — реактор. После окончания загрузки бутилового спирта и раствора гидроксида калия начинается дозирование сероуглерода с такой скоростью, чтобы тепло реакции успевало сниматься в выносном теплообменнике.

Результаты анализа на уровне «реакторный узел» представлены в таблице 1:

Таблица 1

Концептуальный системный анализ на уровне «реакторный узел»

|

Наименование элемента |

Функция элемента |

Недостатки элемента |

Причины возникновения недостатков |

|

Дозирующее устройство |

Точное дозирование сероуглерода в реактор |

Неравномерное распределение сероуглерода по объему реактора |

Сероуглерод подается в определенную точку реакционного объема |

|

Искусственное замедление скорости реакции |

|||

|

Пропеллерная мешалка |

Выравнивание поля температур и концентраций по объему реактора |

Не может выровнять поле температур и концентраций по всему объему реактора. |

Большой объем реактора |

|

Снижение интенсивности перемешивания в периферийных зонах |

Мешалка охватывает только центральную зону |

||

|

Большие затраты энергии на перемешивание |

Механическое перемешивание, большое количество оборотов (1500 об/мин) |

||

|

Корпус |

Создает реакционное пространство |

Не участвует в перемешивании реакционной массы |

Неподвижен. Не имеет конструкций, способствующих перемешиванию |

|

Возможен перегрев реакционной массы |

Отсутствие теплообменных устройств у реактора, большой объем реактора |

||

|

Большие размеры |

Периодичность процесса, большая производительность |

||

|

Насос |

Обеспечивает циркуляцию реакционной массы по контуру |

- |

- |

|

Теплообменник |

Обеспечивает съем выделяющегося в ходе реакции тепла |

Использование для снятия тепла реакции отдельного теплообменного аппарата |

Отсутствие теплообмена в реакторе |

|

Создает поверхность теплообмена |

Необходимость чистки поверхности труб |

Отложение солей и загрязнений на поверхности теплообмена |

|

|

Эжектор |

Интенсифицирует перемешивание реакционной массы |

- |

- |

Из таблицы 1, видно, что конструкция реакционного аппарата является весьма неэффективной, поскольку для теплосъема и интенсификации перемешивания используются отдельные аппараты (теплообменник и эжектор). Это приводит к росту капитальных затрат и делает невозможным проводить процесс в непрерывном режиме.

Таким образом, конструктивно-функциональный анализ на уровне «основной аппарат» позволил выявить следующие направления совершенствования процесса:

1) Повышение эффективности отдельных частей узла синтеза;

2) Разработка принципиально новой эффективной конструкции реактора ксантогенирования, позволяющей осуществлять процесс непрерывно.

Для более полного выявления направлений развития рассматриваемой системы в соответствии со стратегией системного подхода необходимо подвергнуть рассмотрению надсистему. В настоящее время из ксантогенатов в Российской Федерации производится только бутиловый ксантогенат калия. Одной из тенденций в развитии флотореагентов-собирателей является стремление к совмещению в молекуле нескольких функциональных групп, а также атомов, способных к комплексообразованию с ионами металлов (N, O. F и др.) [2]. Из ксантогенатов данной группы можно выделить следующие вещества:

1) Винилэтоксиксантогенат калия СН2=СН-О-СН2-СН2-О-С(S)SK [3] — данный ксантогенат предлагается использовать как собиратель для полиметаллических руд с целью увеличения суммарного извлечения металлов. Однако стоит отметить, что исходное сырье — моновиниловый эфир этиленгликоля — отличается большой пожаро-взрывоопасностью и высокой стоимостью (для получения необходим ацетилен). Кроме того, выход ксантогената составляет всего лишь 81 % при времени реакции 5 ч.

2) Фторированные ксантогенаты калия общей формулы

Н- [-CF2-CF2-]n- [-CH2-]k-O- [-CH2-CH2-O-]m-C(S)SK

где n — целое число от 1 до 5, k — целое число от 0 до 4, m — целое число от 0 до 10 [4].

Ксантогенаты данного строения позволяют увеличить извлечение меди на 5 %, а никеля — на 14 % и в ходе ксантогенирования образуются практически с количественным выходом. Однако основной проблемой при получении этих веществ является дефицит исходных спиртов. При их синтезе, согласно [4] необходимо использовать высокофторированные спирты, полиэтиленгликоли, а также гидрид натрия, что значительно осложняет промышленную реализацию данной реакции. При этом выход на стадии получения данных спиртов не превышает 70 %.

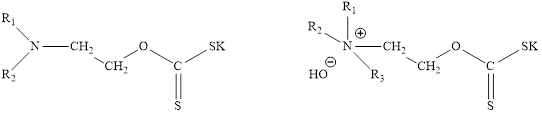

3) Ксантогенаты на основе 2-диалкиламиноэтиловых спиртов и гидроокисей 2-оксиэтилтриалкиламмониев общей формулы:

где R1, R2, R3 — углеводородные радикалы с числом атомов углерода от 3 до 8 [5]. Особого внимания из ксантогенатов данной группы заслуживает диэтиламиноэтиловый ксантогенат калия. Это вещество позволяет на 21 % повысить степень извлечения никеля по сравнению с бутиловым ксантогенатом калия. Кроме того, диэтиламиноэтанол является вполне доступным и относительно пожаро-взрывобезопасным продуктов органического синтеза. Данное вещество в промышленности получают взаимодействием диэтиламина и этиленоксида. Диэтиламиноэтанол находит широкое применение в промышленности как абсорбент кислых газов, а также как сырье для получения лекарственного препарата «Новокаин».

где R1, R2, R3 — углеводородные радикалы с числом атомов углерода от 3 до 8 [5]. Особого внимания из ксантогенатов данной группы заслуживает диэтиламиноэтиловый ксантогенат калия. Это вещество позволяет на 21 % повысить степень извлечения никеля по сравнению с бутиловым ксантогенатом калия. Кроме того, диэтиламиноэтанол является вполне доступным и относительно пожаро-взрывобезопасным продуктов органического синтеза. Данное вещество в промышленности получают взаимодействием диэтиламина и этиленоксида. Диэтиламиноэтанол находит широкое применение в промышленности как абсорбент кислых газов, а также как сырье для получения лекарственного препарата «Новокаин».

Таким образом, из рассмотренных ксантогенатов, содержащих атомы, способные к комплексообразованию с металлами, наиболее целесообразно реализовать промышленное производство диэтиламиноэтилового ксантогената калия, вследствие его более эффективных флотационных свойств, а также доступности и относительной безопасности исходного сырья

Литература:

1. Долгачев А. С. Системный концептуальный анализ промышленного процесса получения бутилового ксантогената калия на уровнях «цех» и «химическая реакция» [Текст] / А. С. Долгачев, Л. Н. Бутенко, Е. В. Шишкин // Технические науки: проблемы и перспективы: материалы III междунар. науч. конф. (г. Санкт-Петербург, июль 2015 г.). — СПб.: Заневская площадь, 2015.

3. А. с. № 910615 СССР, МПК С 07 С 154/02, B 03 D 1/12. Винилэтоксиксантогенат калия как собиратель для флотации полиметаллических руд / Б. А. Трофимов и [др.]; заявитель Иркутский институт органической химии Сибирского отделения АН СССР, Иркутский политехнический институт. — № 2967113/23–04; заявл. 29.05.1980; опубл. 7.03.1982, Бюл. № 9.

4. Пат. № 2454404 РФ, МПК С 07 С 327/00, B 03 D 1/02. Фторированные ксантогенаты калия, способы их получения и применения для флотационного обогащения сульфидных руд / С. А. Кондратьев и [др.]; патентообладатель Институт горного дела Сибирского отделения РАН. — № 2010121803/07; заявл. 28.05.2010; опубл. 27.06.2012, Бюл. № 18.

Ключевые слова

, бутиловый ксантогенат калия, системный концептуальный анализ, химическая технологияПохожие статьи

реакционная масса, целое число, калий, объем реактора...

Системный концептуальный анализ промышленного процесса... реакционная масса, целое число, калий, объем реактора, реактор, системный концептуальный анализ, пропеллерная мешалка, исходное сырье, бутиловый спирт, III.

Системный концептуальный анализ промышленного процесса...

Ключевые слова: бутиловый ксантогенат калия; системный концептуальный анализ; химическая технология.

Производство бутилового ксантогената калия состоит из стадий подготовки сырья, синтеза, сушки раствора ксантогената и регенерации спирта.

Производство дибутилфенилфосфата (ДБФФ). Анализ...

Синтез ДБФФ осуществляется в стальном эмалированном аппарате объемом 3,2 м3, снабженном мешалкой для перемешивания реакционной массы и рубашкой для охлаждения (рис. 1). Температурный режим поддерживается подачей рассола в рубашку реактора.

Разработка технологии производства этил-трет-бутилового эфира...

Твердый сульфакатионитный катализатор размещается на полках в объеме реактора.

– обеспечивает получение этил-трет-бутилового эфира из данного сырья с максимальной эффективностью

Бутиловый спирт, подлежащий ректификации, из емкости поз.

Синтез трихлорэтилена в реакторе периодического типа...

Области применения ТХЭ продолжают расширяться, в том числе как сырья для получения разнообразных химических продуктов.

Концентрация NаОН в реакторе после слива 50% смеси: Доведем массу NаОН до исходной 892,13 кг

Способ получения хлорпарафина марки ХП-30 методом...

Системный концептуальный анализ промышленного процесса... Производство бутилового ксантогената калия состоит из стадий подготовки сырья, синтеза, сушки раствора ксантогената и регенерации спирта.

Парофазная и жидкофазная дегидратация метилфенилкарбинола...

Рис. 2. Технологическая схема жидкофазной дегидратации МФК, где 1 — реактор дегидратации МФК; 2 — приспособление для подогрева сырья; 3

Разработка технологии производства этил-трет-бутилового эфира...

Системный концептуальный анализ промышленного процесса...

Использование микроволнового излучения в нефтехимии

Исходное углеводородное автомобильное топливо смешивают с дистиллированной водой в равных соотношениях, полученную смесь подвергают воздействию MW в проточном реакторе. В качестве сырья использовалось дизельное топливо.

Автоматизация системы управления процессом ректификации...

Системный концептуальный анализ промышленного процесса...

Стадия регенерации спирта. Значительного внимания заслуживает и анализ самой химической реакции получения бутилового ксантогената калия.

Похожие статьи

реакционная масса, целое число, калий, объем реактора...

Системный концептуальный анализ промышленного процесса... реакционная масса, целое число, калий, объем реактора, реактор, системный концептуальный анализ, пропеллерная мешалка, исходное сырье, бутиловый спирт, III.

Системный концептуальный анализ промышленного процесса...

Ключевые слова: бутиловый ксантогенат калия; системный концептуальный анализ; химическая технология.

Производство бутилового ксантогената калия состоит из стадий подготовки сырья, синтеза, сушки раствора ксантогената и регенерации спирта.

Производство дибутилфенилфосфата (ДБФФ). Анализ...

Синтез ДБФФ осуществляется в стальном эмалированном аппарате объемом 3,2 м3, снабженном мешалкой для перемешивания реакционной массы и рубашкой для охлаждения (рис. 1). Температурный режим поддерживается подачей рассола в рубашку реактора.

Разработка технологии производства этил-трет-бутилового эфира...

Твердый сульфакатионитный катализатор размещается на полках в объеме реактора.

– обеспечивает получение этил-трет-бутилового эфира из данного сырья с максимальной эффективностью

Бутиловый спирт, подлежащий ректификации, из емкости поз.

Синтез трихлорэтилена в реакторе периодического типа...

Области применения ТХЭ продолжают расширяться, в том числе как сырья для получения разнообразных химических продуктов.

Концентрация NаОН в реакторе после слива 50% смеси: Доведем массу NаОН до исходной 892,13 кг

Способ получения хлорпарафина марки ХП-30 методом...

Системный концептуальный анализ промышленного процесса... Производство бутилового ксантогената калия состоит из стадий подготовки сырья, синтеза, сушки раствора ксантогената и регенерации спирта.

Парофазная и жидкофазная дегидратация метилфенилкарбинола...

Рис. 2. Технологическая схема жидкофазной дегидратации МФК, где 1 — реактор дегидратации МФК; 2 — приспособление для подогрева сырья; 3

Разработка технологии производства этил-трет-бутилового эфира...

Системный концептуальный анализ промышленного процесса...

Использование микроволнового излучения в нефтехимии

Исходное углеводородное автомобильное топливо смешивают с дистиллированной водой в равных соотношениях, полученную смесь подвергают воздействию MW в проточном реакторе. В качестве сырья использовалось дизельное топливо.

Автоматизация системы управления процессом ректификации...

Системный концептуальный анализ промышленного процесса...

Стадия регенерации спирта. Значительного внимания заслуживает и анализ самой химической реакции получения бутилового ксантогената калия.