Модифицирование строительные материалов осуществляется для повышения их эксплуатационных свойств с помощью специальных функциональных добавок. В бетонах применяются модифицирующие добавки, принцип действия которых заключается в изменении структуры по средством химического, физического или физико-химического взаимодействия. Среди большого разнообразия таких модификаторов наиболее распространенными являются армирующие (металлическая фибра, базальтовые или полимерные микроволокна) [1–4], демпфирующие (добавки на эпоксидной основе, добавки из резины и каучуков) [5–7] и структурообразующие (минеральные и химические добавки) [8, 9] добавки, которые за счет снижения деформаций, развивающихся при воздействии эксплуатационных нагрузок, способствуют повышению прочностных свойств композиционных материалов, как в легких, так и тяжелых бетонах.

Учитывая особенности структуры высокопрочных легких бетонов [10], наполненных полых алюмосиликатными микросферами, в качестве модификаторов были выбраны микрофибра, углеродные нанотрубки, комплексный наномодификатор «BisNanoActivus» и резиновая крошка. Так как максимальный размер частиц в составе высокопрочного легкого бетона составляет 0,63 мм у частиц кварцевого песка, то для формирования пространственного армирующего каркаса в таких составах целесообразно использовать базальтовую и полипропиленовую фибру, длина которых не превышает 2 см. Альтернативным методом модифицирования поверхности полого наполнителя комплексным наномодификатором [11] на основе золя гидроксида железа и кремниевой кислоты использованы углеродные нанотрубки. Например, в [12, 13] углеродистые модификаторы, выступая центрами кристаллизации для продуктов гидратации вяжущего, при минимальном расходе (тысячные доли процента) обеспечивают повышение прочности композита. То есть можно предположить, что использование углеродистых модификаторов на границе раздела фаз должно способствовать положительному эффекту по повышению сцепления цементного камня с частицами микросфер. Введение упругих компонентов (с высоким модулем упругости) в состав бетонной смеси, наполненной хрупкими микросферам, при приложении нагрузки должно компенсировать начальные деформации в структуре, вызванные разрушением наиболее слабых частиц полого наполнителя. Исходя из этого, в качестве модификатора, снижающего деформации высокопрочного легкого бетона, может быть предложена демпфирующая добавка, в качестве которой выбрана резиновая крошка.

Материалы и Методы Исследования. Высокопрочные легкие бетоны представляют собой составы многокомпонентного мелкозернистого композиционного материалы на цементном вяжущем. Состав и расход компонентов подобраны таким образом, чтобы обеспечить высокую прочность дисперсной фазы и дисперсной среды [11]. Основным компонентом для снижения плотности бетона используются полые керамические микросферы. Каркасообразующая составляющая включает четыре компонента различной дисперсности, что позволяет добиться высокой плотности упаковки, заполнить поры и получить прочную структуру.

Модифицирование составов высокопрочного легкого бетона осуществлялось при следующем соотношении компонентов (Таблица 1).

Таблица 1

Вид и расход модифицирующих добавок для высокопрочного легкого бетона

|

№ п/п |

Модификатор |

Характеристики |

Распределение |

Расход, % от массы цемента |

|

1 |

Фибра полипропиленовая |

l = 12 мм d < 30 мкм |

В объеме |

0,7–1,3 |

|

2 |

Фибра базальтовая |

l = 12 мм d < 30 мкм |

В объеме |

0,7–1,3 |

|

3 |

Резиновая крошка |

r < 0,75 мм |

В объеме |

0,7–1,3 |

|

4 |

Углеродные нанотрубки |

l < 5 мкм d = 15 нм |

По поверхности наполнителя |

0,004–0,011 |

|

5 |

Комплексный наноразмерный модификатор «BisNanoActivus» |

r < 25 нм |

По поверхности наполнителя |

0,9–1,7 |

Примечание. Концентрация комплексного наноразмерного модификатора указана в пересчете на сухое вещество.

Исследование высокопрочных легких бетонов осуществлялось на оптимизированных составах [10] с расчетной средней плотностью 1400 кг/м3. Испытание образцов-балочек 40×40×160 мм на изгиб и сжатие осуществлялось с помощью сервогидравлической системы Advantest 9 в соответствии с ГОСТ 10180–2012 «Бетоны. Методы определения прочности по контрольным образцам»[2].

Результаты и обсуждения. Для исследования выбраны 2 методики модифицирования: физическое модифицирование структуры за счет распределения добавки по объему с отличными от исходных компонентов деформационными свойствами и физико-химическое модифицирование поверхности дисперсной фазы, заключающееся в управлении процессами структурообразования на границе раздела фаз для повышения адгезионной прочности. В первом случае модифицирование реализовывалось за счет введения в состав фибры или резиновой крошки, которые при распределении в объеме материала должны создать условия (армирующий или демпфирующий эффект) для сопротивления возникновению и развитию трещин при воздействии внешней нагрузки. Второй метод направлен на локальное формирование условий (создание центров кристаллизации и интенсификация гидратационных процессов) для преобразования структуры бетона на границе раздела фаз.

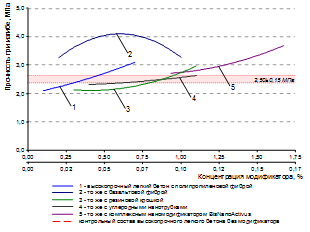

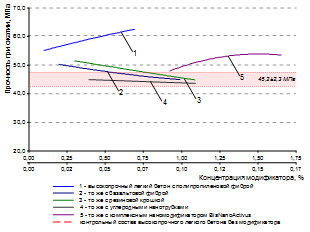

Влияние выбранных методик на свойства высокопрочного легкого бетона оценивали по пределу прочности при изгибе и сжатии. Результаты исследования представлены на рисунке 1.

|

|

|

|

(а) |

(б) |

|

Рис. 1. Изменение предела прочности при изгибе (а) и при сжатии (б) высокопрочного легкого бетона от вида и концентрации модифицирующей добавки |

|

Установлено, что наиболее эффективными методами модифицирования высокопрочных легких бетонов на полых микросферах (в исследуемых диапазонах концентраций) являются армирование и физико-химическая активизация процессов гидратации вяжущего на границе раздела фаз. Создание пространственного каркаса из микрофибры, как базальтовой, так и полипропиленовой, способствует повышению прочности при изгибе до 24 и 63 % соответственно по сравнению с контрольным составом бетона той же плотности. При этом введение полипропиленовой фибры — наиболее эффективно (до 38,5 %) — повышает сопротивляемость исследуемых бетонов сжимающим нагрузкам по сравнению с базальтовой микроармирующей добавкой (до 11,2 %), что, очевидно, связано с большими упругими характеристиками самого волокна. Отметим, что увеличение концентрации базальтовой фибры более 0,75 % от массы цемента способствует снижение прочностных характеристик из-за ухудшения подвижности и удобоукладываемости бетонной смеси, перенасыщенной микроволокном. Подобная зависимость не характерна для полипропиленового волокна. В диапазоне выбранных концентраций полипропиленовая фибра не значительно изменяет водопотребность бетонной смеси, что в меньшей степени негативно сказывается на технологичности получаемых составов высокопрочного легкого бетона.

Введение резиновой крошки оказывает несущественное влияние на прочностные показатели высокопрочного легкого бетона в исследуемых диапазонах концентраций. Лишь при малом содержании этого модификатора наблюдается положительный эффект (увеличение прочности при сжатии до 14 %), который нивелируется негативным его влиянием (уменьшение прочности при изгибе до 15 %).

Из группы модификаторов, применяемых на поверхности дисперсной фазы, наиболее эффективным является комплексный модификатор на основе золя гидроксида железа и кремниевой кислоты «BisNanoActivus». Распределение на поверхности микросфер наноразмерного модификатора в количестве активного вещества не более 1,7 % от массы цемента обеспечивает повышение как предела прочности при изгибе, так и при сжатии до 47,2 и 18,4 % соответственно. Структуре такого бетона свойственна высокая гомогенность и низкая пористость, что предопределяет положительное влияние указанной методики модифицирования.

Причины такого изменения прочностных характеристик связаны с наличием в составе комплексного наноразмерного модификатора активного нанокремнезема и гидроксида железа [10, 14]. Эти компоненты взаимодействуют с цементом и продуктами его гидратации, связывая непрочные и подверженные вымыванию компоненты (преимущественно портландит), образуют на границе раздела фаз дополнительное количество гидросиликатов кальция, упрочняющих зону контакта цементно-минеральной матрицы и полых микросфер. Таким образом, на границе раздела фаз формируется большее количество структурных связей и как следствие снижается ее дефектность при воздействии внешней нагрузки.

Механизм влияния углеродных нанотрубок, описанный авторами [12, 13] выше, при выбранных в настоящем исследовании концентрациях и методике применения не проявляется. Гипотеза о том, что такой модификатор выступает в цементных системах центрами кристаллизации не подтвердилась. Не смотря на то, что проблема диспергирования и гомогенизации наночатиц в полидисперсной матрице бетонной смеси является предсказуемой проблемой, выбранный метод — распределение наноразмерных объектов по поверхности микрообъектов — не позволил получить требуемый результат.

Привитые на поверхности полых микросфер углеродные нанотрубки в количестве 0,004–0,011 % от массы цемента не оказывают значительного влияния на прочностные свойства высокопрочного легкого бетона. Значения исследуемых параметров при модифицировании нанотрубками находится в переделах ошибки эксперимента. Возможным объяснением может быть недостаточное количество углеродных наночастиц на поверхности полого наполнителя, располагающихся рассредоточено и неравномерно, для проявления указанных размерных эффектов. Положительный эффект может быть достигнут при увеличении расхода наномодификатора до значений, соответствующих сплошному или близкому к сплошному покрытию всей поверхности микросфер. В этом случае углеродные нанотрубки, формируя плоскую сетку на поверхности и пространственный каркас для упрочнения зоны контакта с дисперсной средой, могут выполнять функцию армирующей оболочки, способной снизить хрупкость разрушения керамического наполнителя и как следствие, улучшить деформативные свойства бетонов на их основе. Для реализации такого механизма необходимы дополнительные исследования по поиску эффективных концентраций наномодификатора с большой выборкой экспериментальных данных и не менее чем двумя управляющими факторами.

Тем не менее, методика модифицирования материалов нанодобавками, заключающаяся в обработке поверхности дисперсной фазы, показывает свою эффективность. Подобный подход позволяет не только равномерно распределить наночастицы модификатор в объеме смеси, состоящей из макро и микрометрических компонентов, но использовать локально, управляя процессами структурообразования в наиболее подверженных дефектах областях.

В работе показано, что эффективные высокопрочные легкие бетоны, обладающие высокой прочностью при изгибе и сжатии до более 3,0 и 50,0 МПа соответственно, могут быть получены за счет модифицирования структуры мелкозернистого бетона, наполненного полыми керамическими микросферами, как микроразмерными добавками, так и частицами нанометрического масштаба. При этом выбор вида модификатор должен обосновывать и методику его применения.

Заключение. Таким образом, по результатам, проведенных исследований можно сделать следующие выводы:

- модифицирование высокопрочных легких бетонов в объеме материала наиболее эффективно при введении пространственно-армирующих добавок. Использование полипропиленовой микрофибры в исследуемых диапазонах концентраций (0,7–1,3 % от массы цемента) обеспечивает повышение прочности при изгибе и сжатии до значений более 3,0 и 50,0 МПа соответственно. Использование демпфирующих добавок в количестве менее 1,3 % от массы вяжущего не оказывает существенного влияния на прочностные свойства легких бетонов на полых микросферах средней плотностью 1400 кг/м3. Требуется поиск оптимальных концентраций, при которых наблюдается эффект компенсации деформаций при воздействии внешних нагрузок;

- обработка поверхности полого наполнителя наноразмерным модификаторами с целью управления процессами структурообразования на границе раздела фаз обосновано только для комплексного модификатора на основе коллоидных растворов, химически активных к продуктам гидратации цемента. Прирост марочной прочности при изгибе и сжатии составляет до 47,2 и 18,4 % соответственно при расходе модификатора «BisNanoActivus» в пересчете на сухое вещество 0,9–1,7 % от массы вяжущего. Положительное влияние от использования углеродные модификаторы в исследуемом диапазоне концентраций (0,004–0,011 %) не наблюдается. Требуются дополнительные исследования влияния углеродных нанотрубок на структурообразование на границе раздела фаз «цементный камень — полые микросферы» при больших концентрациях добавки для подтверждения эффективности их применения.

Литература:

1. Калашников В. И., Хвастунов А. В., Хвастунов В. Л. Физико-механические и гигрометрические свойства порошково-активированных высокопрочных щебеночных бетонов и фибробетонов с низким удельным расходом цемента на единицу прочности // Научно-технический вестник Поволжья. 2011. № 5. С. 161–164.

2. Пухаренко Ю. В. Прочность и долговечность ячеистого фибробетона // Строительные материалы. 2004. № 12. С. 40–41.

3. Лесовик В. С., Ракитченко К. С., Сопин Д. М. Высокопрочный мелкозернистый фибробетон с нанодисперсным модификатором // Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 2010. № 2. С. 59–61.

4. Смирнов В. А., Королев Е. В. Наномодифицированные эпоксидные композиты // Нанотехнологии в строительстве: научный интернет-журнал. 2012. № 4. С. 61–68.

5. Старовойтова И. А., Хозин В. Г., Корженко А. А., Халикова А. А., Зыкова Е. С. Структурообразование в органо-неорганических связующих, модифицированных концентратами многослойных углеродных нанотрубок // Строительные материалы. 2014. № 1–2. С. 12–20.

6. Пат. 2319677 РФ, Композиция для капсулирования радиоактивных и высокотоксичных отходов / Королев Е. В., Евстифеева И. Ю., Самошин А. П. Опубл. 20.03.2008.

7. Калашников В. И., Ерофеев В. Т., Мороз М. Н., Троянов И. Ю., Володин В. М., Суздальцев О. В. Наногидросиликатные технологии в производстве бетонов // Строительные материалы. 2014. № 5. С. 88–91.

8. Гришина А. Н., Королев Е. В., Сатюков А. Б. Синтез и исследование устойчивости золей гидросиликатов бария // Строительные материалы. 2013. № 9. С. 91–93.

9. Иноземцев А. С. Средняя плотность и пористость высокопрочных легких бетонов // Инженерно-строительный журнал. 2014. № 7 (51). С. 31–37.

10. Иноземцев А. С. Структура и свойства наномодифицированных высокопрочных легких бетонов / Дисс. канд. техн. наук, М.: МГСУ, 2013, 186 с.

11. Пат. 2515450 РФ, Высокопрочный легкий бетон / Королев Е. В., Иноземцев А. С. Опубл. 11.10.2012).

12. Яковлев Г. И., Первушин Г. Н., Корженко А., Бурьянов А. Ф., Пудов И. А., Лушникова А. А. Модификация цементных бетонов многослойными углеродными нанотрубками // Строительные материалы. 2011. № 2. С. 47–51.

13. Токарев Ю. В., Головин Д. В., Бурьянов А. Ф., Хуйганг Т., Тао Д. О механизме влияния активных добавок на основе магнезита и углеродных нанотрубок на структуру и свойства ангидритового вяжущего // Строительные материалы. 2015. № 2. С. 56–62.

14. Иноземцев А. С., Королёв Е. В. Высокопрочные легкие бетоны — конструкционный бетон нового поколения // Технологии бетонов. 2014. № 9 (98). С. 40–44.

[1] Работа выполнена при поддержке Гранта Президента РФ молодым российским ученым – кандидатам наук МК-5950.2015.8.

[2] Дополнительная информация о технических характеристиках используемого оборудования представлена на сайте www.nocnt.ru