В работе приведены результаты исследования геополимерного вяжущего, приготовленного на основе измельченных гранита и шлака. Показано, что при исследованных дозировках щелочного активатора может быть получено вяжущее с прочностью 60–70 МПа при расходе шлака 10 %.

Ключевые слова: геополимерное вяжущее, гранит, шлак, активатор твердения, прочность, водопоглощение, водостойкость.

Полевошпатовые горные породы являются перспективным сырьем для производства геополимерных вяжущих [1, 2]. Как было показано в работах Дж. Давидовича и его последователей, после измельчения этих пород они способны образовывать геополимерные структуры при воздействии щелочных активаторов [1–3]. Это обусловлено, прежде всего, высоким содержанием в химической структуре полевошпатных минералов атомов калия и натрия.

Исследованиями [4, 5] установлено, что в качестве сырья для получения геополимерного вяжущего может использоваться горная порода, содержащая достаточное количество полевого шпата — гранит. В продолжение этих исследований в настоящей работе изучалось влияние концентрации щелочного активатора на реологические и прочностные свойства геополимерного вяжущего, а также на водостойкость и водопоглощение при длительном выдерживании образцов в воде.

Методы и материалы

Вяжущее было изготовлено на основе смеси гранита Павловского месторождения (Воронежская область) и доменного шлака Новолипецкого металлургического комбината, измельченных до Sуд=350 м2/кг. Дозировка шлака составляла 25 % и 10 % от массы вяжущего [5]. В качества активатора твердения исследовались щелочные добавки А1 — гидроксид натрия и А2 — натриевое жидкое стекло, которые растворялись в воде затворения. Соотношение воды затворения с растворенными добавками и вяжущего во всех составах составляло 0,32.

Консистенция смеси, приготовленной из вяжущего, активатора и воды характеризовалась ее расплывом (РЦ, мм) на горизонтальной поверхности из цилиндрического вискозиметра высотой 20 мм и диаметром 16 мм.

Для определения прочности (Rсж), плотности (ρ), водостойкости по коэффициенту размягчения (Кр) и водопоглощения (W) были изготовлены образцы-кубики размером 20 мм. Смеси уплотнялись в формах на стандартной лабораторной виброплощадке. Все составы в течение первых трех суток твердели в формах, а затем подвергались тепловой обработке или хранились в нормально-влажностных условиях в течение 70 суток. Тепловлажностная обработка проводилась при температуре 60 и 80 °С.

Результаты и обсуждение результатов

Результаты определения свойств вяжущего представлены в таблице и на рис. 1–6.

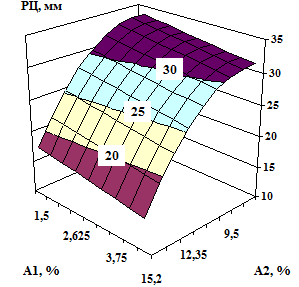

Наибольшей подвижностью, что можно видеть на рис. 1 обладали смеси, содержащие 19 % шлака, 11,4 % жидкого стекла и от 3–4,5 % гидроксида натрия.

Из графиков на рис. 2 и рис.3 и данных в таблице можно сделать вывод, что прочность вяжущего возрастает с увеличением содержания жидкого стекла, шлака и с ростом температуры. Наибольшая прочность вяжущих, содержащих в составе 7,5 % шлака, даже после тепловой обработке при 80 °С не превышает 30 МПа.

Таблица

Состав и свойства вяжущих при 7,5 % содержании в смеси шлака

|

№ п/п |

Состав смеси |

РЦ, мм |

Тепловая обработка при 60 ºС |

Тепловая обработка при 80 ºС |

||||

|

натриевое стекло (А2), % |

Вода, % |

гидроксид натрия (А1), % |

плотность, г/см3 |

прочность, МПа |

плотность, г/см3 |

прочность, МПа |

||

|

10 |

15,2 |

7,6 |

1,5 |

19,2 |

1,92 |

18,3 |

1,87 |

30 |

|

11 |

11,4 |

11,4 |

28,3 |

1,91 |

14,9 |

1,82 |

25,8 |

|

|

12 |

7,6 |

15,2 |

30,7 |

1,95 |

15 |

1,77 |

17 |

|

|

13 |

15,2 |

6,1 |

3 |

18 |

1,86 |

16,7 |

1,91 |

33 |

|

14 |

11,4 |

9,8 |

23 |

2,03 |

11,1 |

1,91 |

22,5 |

|

|

15 |

7,6 |

13,6 |

30,5 |

1,99 |

13,8 |

1,88 |

20,5 |

|

|

16 |

15,2 |

4,5 |

4,5 |

17 |

2,03 |

17,1 |

1,98 |

27,8 |

|

17 |

11,4 |

8,3 |

19 |

1,95 |

17 |

1,97 |

22,5 |

|

|

18 |

7,6 |

12,1 |

21 |

2,15 |

10,2 |

1,85 |

18 |

|

Рис. 1. Расплыв смеси при содержании в вяжущем 19 % шлака

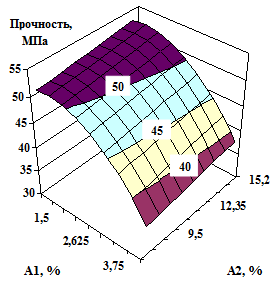

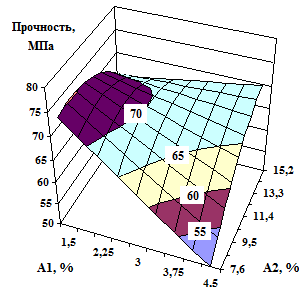

Рис. 2. Прочность после ТВО при tиз=60ºС и содержании в вяжущем 19 % шлака

За счет увеличения доли шлака до 19 % после выдержки образцов при 60 °С их прочность после тепловлажностной обработки возрастает в 2,7–3,4 раза и составляет 30–47 МПа (рис.2). Наибольшей прочностью при минимальном содержании щелочного активатора обладали вяжущие, содержащие в своем составе 15,2 % жидкого стекла. При увеличении общего количества щелочного компонента прочность снижается на 16–39 %.

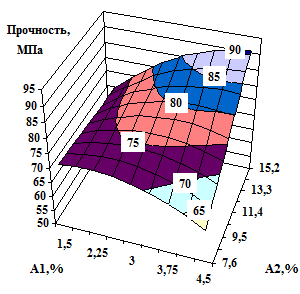

Увеличение температуры твердения до 80 °С (рис.3) способствовало росту прочности у вяжущих, содержащих 15,2 % жидкого стекла на 8,5–51 %, при 11,4 % активатора — на 10–43 % и при 7,6 % — на 17–58 %. При 80 °С максимальная прочность 71 МПа отмечена у вяжущего, содержащего 15,2 % жидкого стекла и 3 % щелочи. При 1,5 %-й дозировке щелочи и 7,6–11,4 % жидкого стекла прочность вяжущего составляет около 60 МПа.

На рис.4. представлены результаты испытания прочности образцов, твердевших в течение 28 суток в нормально-влажностных условиях. Результаты показывают, что более высокий темп набора прочности характерен для вяжущих, содержащих небольшое количество щелочи. Оптимальной дозировкой щелочного компонента с позиции экономии дорогостоящего щелочного активатора обладает состав, содержащий 7,6 % жидкого стекла А2 и 1,5 % гидроксида натрия. Прочность такого вяжущего составляет 69 МПа.

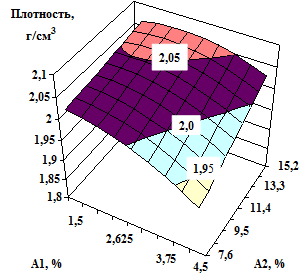

От количества щелочного активатора, содержания шлака и температуры твердения зависит и плотность материала. Из таблицы и рис.5 видно, что чем меньше в вяжущем содержится шлака, щелочного компонента и чем выше температура его твердения, тем меньше плотность вяжущего.

Самой высокой плотностью — свыше 2000 кг/м3 обладает вяжущее, содержащее 19 % шлака при 15,2 %-ном содержании жидкого стекла и 1,5 % содержании активатора гидроксида натрия (рис.5). При наименьшем количестве активатора плотность вяжущего составляет около 1900 кг/м3.

Рис. 3. Прочность после тепловлажностной обработки при tиз=80оС и содержании в вяжущем 19 % шлака

Рис. 4. Прочность через 28 суток нормально-влажностного твердения и содержании в вяжущем 19 % шлака

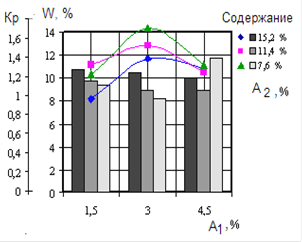

Результаты определения длительной водостойкости и водопоглощения, приведенные на рис. 6 показывают, что вяжущее является гидравлическим и продолжает твердеть в воде. В зависимости от количества активатора коэффициент размягчения вяжущего Кр через 60 суток составляет от 1–1,74 при водопоглощении от 8,2–11,2 %.

Рис. 5. Средняя плотность вяжущего при 19 % содержании в смеси шлака

Рис. 6. Коэффициент размягчения (Кр) и водопоглощение (W) вяжущего при 19 % шлака

Выводы

Для получения геополимерного вяжущего на основе гранита прочностью 60 МПа после тепловой обработки и 70 МПа при твердении в нормально-влажностных условиях достаточно будет использовать в качестве активатора твердения 7,6 % жидкого стекла совместно с 1,5 % гидроксида натрия. Полученное вяжущее обладает хорошей удобоукладываемостью.

Литература:

1. Davidovits, J. Geopolymer chemistry and applications. Saint-Quentin, France, Geopolymer Institute, 2011. — 632 p.

2. Barbosa, V. F. F. Synthesis and characterisation of materials based on inorganic polymers of alumina and silica: sodium polysialate polymers / V. F. F. Barbosa, K. J. D. MacKenzie, C. Thaumaturgo // International Journal of Inorganic Materials. — 2000. –Vol. 2, Iss. 4. — P. 309–317.

3. Mackenzi, K. J. D. Geopolymer (aluminosilicate) composites: synthesis, properties and applications / K. J. D. Mackenzi, M. Welter // Advances in Ceramic Matrix Composites. –2014. — P. 445–470.

4. Ерошкина, Н. А. Геополимерные вяжущие на базе магматических горных пород и бетоны на их основе / Н. А. Ерошкина, М. О. Коровкин // Цемент и его применение. — 2014. — № 4. — С. 107–113.

5. Ерошкина, Н. А. Геополимерные строительные материалы на основе промышленных отходов: монография / Н. А. Ерошкина, М. О. Коровкин. Пенза: ПГУАС, 2014. — 128 с.