Рассмотрена технология производства геополимерного вяжущего и бетонов на его основе. Изложены преимущества этой технологии. Приведены эксплуатационные характеристики геополимерных бетонов.

Ключевые слова: геополимерный бетон, технология, магматические горные породы, доменный шлак, отходы горной промышленности.

Производство геополимерных вяжущих — наиболее перспективная альтернатива технологии портландцемента [1]. Одной из разновидностей геополимерных вяжущих являются вяжущие на основе магматических горных пород. В нашей стране для таких материалов используется термин «минерально-щелочное вяжущее» [2]. В качестве сырья для производства этих вяжущих щелочной активации могут быть использованы измельченные магматические горные породы. Важным преимуществом такого сырья являются значительные запасы дисперсных отсевов дробления щебня и отходов обогащения руд.

Некоторые исследователи считают перспективными для получения вяжущих более активные при взаимодействии с щелочными активаторами излившиеся (вулканические) породы [3, 4], однако на основе глубинных пород также были получены вяжущие с достаточно высокими характеристиками [2, 5].

Измельченные горные породы твердеют при активации комплексным активатором, состоящим из жидкого стекла и щелочи. При введении в состав вяжущего добавки доменного гранулированного шлака оно твердеет как при тепловлажностной обработке, так и в нормальных условиях [2, 5]. Без добавки шлака твердение происходит только в результате прогрева при температуре 60 ºС и выше. Существенным недостатком вяжущих без добавки шлака является их низкая водостойкость — при длительном насыщении водой их прочность снижается на 65–85 %, что не позволит использовать такие вяжущие во влажных условиях [5].

Твердение геополимерных вяжущих на основе магматических горных пород с модифицирующей добавкой — доменным гранулированным шлаком происходит под действием комплексного активатора, включающего силикат и гидроксид натрия. Высокую прочность и быстрое твердение в сочетании с низкой усадкой обеспечивается при силикатном модуле активатора в интервале от 1,3 до 1,5.

Существенным преимуществом минерально-щелочных вяжущих на основе магматических горных пород в сравнении с минерально-шлаковыми, геошлаковыми и геосинтетическими вяжущими на основе осадочных пород является возможность приготовления жестких и малопластичных бетонных смесей, пригодных для формования с помощью виброуплотнения сборных железобетонных конструкций в условиях заводского производства. При этом такие бетоны являются водостойкими [2] в отличие от изделий на основе геошлаковых и геосинтетических вяжущих, которые могут иметь прочность 90–160 МПа [6].

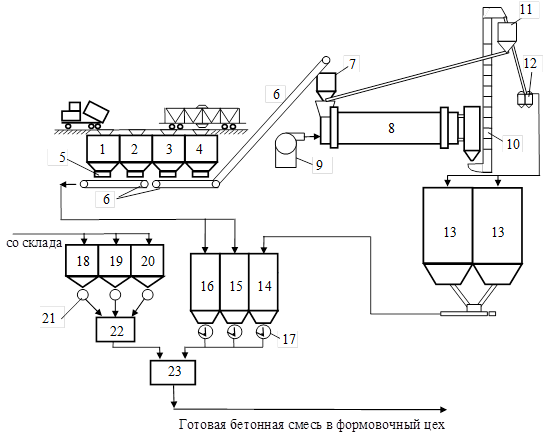

Технология производства бетонных изделий на минерально-щелочном вяжущем состоит из двух этапов: на первом этапе осуществляется измельчение компонентов минерально-сырьевой смеси, на втором — смешивание измельченных компонентов вяжущего с активирующим раствором и заполнителем. Технологическая схема производства бетона на основе такого вяжущего приведена на рис. 1.

Рис. Технологическая схема производства бетона на основе минерально-щелочного вяжущего (обозначения в тексте)

В качестве основного компонента минерально-щелочного вяжущего используются измельченные горные породы магматического происхождения, отходы горой промышленности. Использование этих материалов позволяет снизить стоимость сырья, за счет снижения затрат на его поиск, разведку и разработку. В предлагаемой технологии возможно использование огромных запасов добычи и переработки горных пород: только при дроблении щебня ежегодно образуется несколько миллионов тонн дисперсных отходов, которые практически не используются и накапливаются в отвалах. За многие годы добычи щебня вблизи карьеров скопились десятки миллионов тонн отходов дробления.

Применение отходов в производстве минерально-щелочных вяжущих не только обеспечит предприятия дешевым сырьем, но и позволит решить одну из экологических проблем, связанных с добычей полезных ископаемых.

Другим источником сырья для минерально-щелочного вяжущего могут быть отходы обогащения руд — хвосты. Эти материалы также находятся в измельченном состоянии, что позволяет значительно снизить расходы энергии на их помол. Объемы накопившихся хвостов составляют сотни миллионов тонн.

Кроме горных пород в состав безобжигового вяжущего входит доменный гранулированный шлак в количестве 10…25 % от массы вяжущего [2]. Добавка шлака является важным компонентом вяжущего, так как она обеспечивает повышение прочности; кроме того, вяжущее без этой добавки твердеет только в условиях тепловой обработки. Но самое главное, введение шлаков позволяет получить водостойкое вяжущее. Без добавки шлака коэффициент размягчения находится в интервале от 0,1 до 0,5, в зависимости от горной породы, а при введении его в оптимальном количестве вяжущее после продолжительного насыщения водой не теряет прочности [7, 8].

Для снижения транспортных затрат при выборе места размещения производства минерально-щелочного вяжущего необходимо учитывать расстояние до предприятий по добыче щебня или обогащения руды — металлургических комбинатов — поставщиков шлаков и потребителей вяжущих и бетонных изделий на их основе.

Как уже отмечалось, в качестве активатора твердения минерально-щелочного вяжущего используется натриевое жидкое стекло с силикатным модулем 1,3…1,5. Жидкое стекло с таким низким модулем получают из товарного стекла с модулем 2,2…3 путем введения в его состав необходимого количества NaOH. Расход активатора в пересчете на сухое вещество составляет 10…13 %.

Твердые компоненты вяжущего и бетона поступают на предприятие по производству минерально-щелочного вяжущего и бетона автомобильным (обычно это песок) и железнодорожным транспортом (крупный заполнитель; отсев камнедробления; шлак) и выгружаются в соответствующие приемные бункера 1–4 (см. рис.).

Гранулированный доменный шлак и отходы добычи гранита, находящиеся на складе в бункерах 3, 4, дозируются 5 и подаются ленточным конвейером 6 в расходный бункер 7 шаровой мельницы 8. После измельчения в шаровой мельнице одновременного помола и сушки топочными газами из подтопка 9 сырьевые компоненты поступают в элеватор 10, подающий порошок в центробежный сепаратор 11. Тонкие частицы транспортируются пневмокамерным насосом 12 в силосы 13, грубые частицы возвращаются на домол. Тонкоизмельченный минерально-шлаковый порошок из силосов транспортируется пневмовинтовым насосом в расходный бункер 14 бетоносмесительного узла, в котором также размещаются расходные бункера песка 15 и щебня 16. Находящиеся в расходных бункерах 18, 19, 20 жидкое стекло, щелочь и вода дозируются дозатором 21, подаются в смеситель активатора 22, где они перемешиваются. Приготовленный активатор поступает в бетоносмеситель 23, в который сначала подается минерально-шлаковый порошок из расходного бункера 14, отвешенный дозатором 17, а затем из расходных бункеров 15, 16 поступает мелкий и крупный заполнитель. Готовая бетонная смесь направляется в бетоносмесительный цех или отгружается стороннему потребителю.

Технология геополимерных вяжущих и бетонов на их основе характеризуется низкими затратами для ее организации. Компоненты вяжущего — магматическая горная порода и гранулированный доменный шлак могут поступать на предприятия, выпускающие бетонные изделия и конструкции. Если в регионе отсутствуют поставщики этих компонентов в измельченном виде, то на предприятии, использующем геополимерное вяжущее, возможна организация участка измельчения отсева дробления и шлака до необходимой удельной поверхности — 300…350 м2/кг.

Производство изделий и конструкций из геополимерного вяжущего на основе магматических горных пород с добавкой шлака возможно на технологических линиях по производству бетонов на основе портландцемента. Для производства продукции со стабильным качеством в таких технологических линиях необходимо предусмотреть дополнительный смеситель для дозирования и однородного перемешивания измельченной горной породы со шлаком, а также установку для приготовления комплексного активатора путем растворения щелочи в жидком стекле.

Исследования характеристик бетона, полученного с применением геополимерного вяжущего на основе магматических горных пород, позволили установить, что этот материал характеризуется прочностью при сжатии 20…40 МПа, модулем упругости 15…35 ГПа [9], что позволяет использовать его в качестве конструктивного материала в современном строительстве. Исследования морозостойкости такого бетона показали, что он имеет марку по морозостойкости F1 600 и F2 200 и может быть рекомендован для изготовления наружных конструкций зданий и сооружений, а также в качестве дорожного бетона для большинства климатических районов России.

Литература:

1. Davidovits J. Geopolymer chemistry and applications / J. Davidovits // 3rd eddition. — France, Saint-Quentin: Institute Geopolymer, 2011. — 614 p.

2. Ерошкина, Н. А. Минерально-щелочные вяжущие: моногр. / Н. А. Ерошкина, В. И. Калашников, М. О. Коровкин. — Пенза: ПГУАС, 2012. -152 с.

3. Ахвердиева Т. А. Безобжиговые щелочно-минеральные вяжущие и бе¬тоны на основе Джабраильского вулканического пепла // Естественные и технические науки. 2009. № 2. С. 417–422.

4. Desarrollo de un cemento de base silicatada a partir de rocas volcánicas vítreas alcalinas: interpretación de los resultados preindustriales basada en la composición químico-mineralógica de los precursores geológicos / D. Gimeno, J. Davidovits, C. Marini, P. Rocher, S.Tocco and al. // bol. Soc. Esp. Ceram. Vidrio. 2003. Vol. 42. P. 69–78.

5. Ерошкина Н. А., Коровкин М. О., Аксенов С. В. Влияние минерального состава магматических горных пород на активность геополимерного вяжущего // Региональная архитектура и строительство. 2013. № 1. С. 84–89.

6. Мороз М. Н., Калашников В. И., Суздальцев О. В. Геосинтетические строительные материалы // Современные научные исследования и инновации. 2014. № 8–1 (40). С. 129–133.

7. Ерошкина Н. А. Исследование вяжущих, полученных при щелочной активизации магматических горных пород // Строительство и реконструкция. 2011. № 1. С. 61–65.

8. Ерошкина Н. А., Коровкин М. О., Сурков А. Н. Оценка магматических горных пород в качестве сырья для получения геополимерных вяжущих // Молодой ученый. 2014. № 20. С. 120–123.

9. Ерошкина Н. А., Коровкин М. О. Исследование деформационно-прочностных свойств бетона на основе минерально-щелочного вяжущего // Вестник МГСУ. 2011. № 2–2. С. 314.